除了4680和刀片电池,未来能看到的对行业产生重大影响的应该是大众的标准电芯,或是宁德时代也在开发的、类似的方形电芯方案。

从行业中的交流来看,他们似乎在重点研究电芯防爆阀的布置方案。众所周知,电芯防爆设计对于整车热失控的防护是非常关键的,当前主流的电芯防护阀布置是:

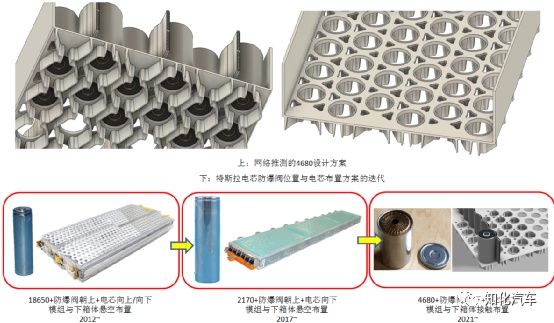

(1)圆柱18650、2170电芯防爆阀位于正极端;

(2)方形电芯(输出极在同一端),防爆阀位于输出极这一端,垂直向上;

(3)方形电芯(输出级分布在两端)如刀片,防爆阀位于一端,水平布置;

(4)软包电芯,没有明确的泄爆方向,这也是软包电芯热失控比较难做的一个主要原因所在;

电芯有防爆阀的存在,能够实现热失控的定向排放,这样就可以在特定的方向上进行热失控防护设计。现在的动向是这样的:电芯防爆阀为什么一定在布置在顶部(即向上)?因为如果是布置在向上的顶部,在电芯成组和集成时,热失控向上喷发,正好是对着乘员舱进行喷发,这是很危险的行为,所以现在的绝大多数产品方案,需要在电芯(模组)与上盖之间建立起足够的防护墙。

也因此,特斯拉Model 3在进行设计时,将电芯倒立布置在整个箱体上方,这样在发生热失控时,电芯会向下进行喷发,从而远离乘员舱。

所以,现在意识到了这个问题,在之前,由于电芯没有应用到电动汽车上,泄爆的方向性带来的影响还不明显,布置在输出极一端成为了一种惯性设计思路延续了下来,而改变泄爆阀位置所带来的难度也让很多人早早地打消了念头。用宁德时代专利的话来说,就是:

“当要解决这个问题时,很多研究人员容易想到的是将电池单体与驾驶舱之间的多个结构中的至少一个结构进行加强处理,来防止这种问题的发生。也就是说,由于上述各种问题或者其他各种问题的存在而造成的技术偏见,本领域技术人员并不会容易想到将泄压机构设置在电池单体的其他位置来解决这个问题。这也是因为这样的更改设计风险太大并且困难太多,这种风险和困难阻碍研究人员来将泄压机构设置在电池单体的其他位置。”

现在因为热失控防护的紧迫性,也是到了电芯设计集成到了结构方向上来,才让人们有更多的精力和心思关注到这些细节层面来。

一种可行的方案是将防爆阀布置在电芯底部,这样规避了电芯热失控对乘员舱的直接冲击,与此同进,在下箱体结构上做相应的疏导设计,让泄放出来的气体、熔融物等沿着下箱体的疏导结构排放到车辆外,这成为一个更为理想的方案。

那么,如果是基于这种电芯的设计,会带来哪些变化?首先,整包上层空间(即模组/电芯到上盖)的防护压要小很多,针对这个空间的加强设计可以减少,一些目前在用的热失控组合方案可以进一步简化,以降低成本;

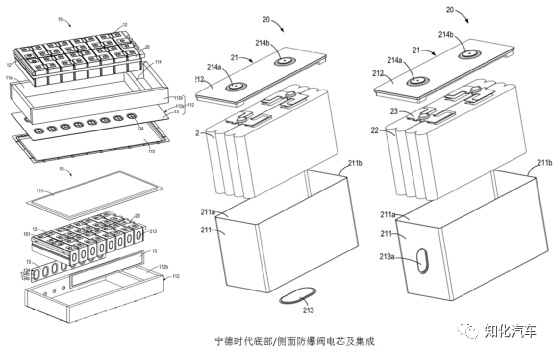

其次,下箱体,由单一的结构件将上升为功能复合件,技术和设计上要有一定的要求,下箱体要实现:结构承载作用+结构防护作用+集成冷板+泄爆疏导结构。下箱体的形态将是一种多层设计,在结构上要有足够的强度刚度来保证电芯在箱体内的牢固固定,同时防护来自底部的机械冲击;在热和绝缘上,要能够抗住电芯喷发时的超高温、热冲击,要满足与电芯、冷板接触中的电安全(主要是绝缘),同时还要保证在某个电芯喷发时,不会通过疏导结构影响到相邻的电芯。

最后,由于电芯底部开口(泄爆阀),那么冷板相应需要相应的有开口设计,或是采用对电芯大面进行冷却,这使得冷板的设计、冷板的固定、冷板与下箱体的集成有了很大的技术难度。

尽管还不太确定,但了解的是不少企业已经在走这一步了。

我没有看到实际特斯拉的4680电芯,不过针对它的CTC方案,有多位行业人士向我沟通到他们认为4680的防爆设计应该是朝下的,我也觉得这是个更为合理的方案,否则特斯拉在上盖的热防护压力太大了。这也是特斯拉在电芯设计方向上一个好的迭代方式。

VW没有第一时间选择宁德时代作为它标准电芯开发的首个合作伙伴,有点出乎我的意料,在我看来,VW+CATL是主导国内第三次电芯和集成技术变革的核心力量。现在两家在独立开发相关的电芯方案,包括防爆阀在底部、在(水平)侧立面等。

在2021年,宁德时代披露的专利中,有两个技术系列专利是由其总裁曾总作为第一人公开的,这两个系列专利是:(1)钠离子电池技术与应用;(2)底部防护阀电池技术与应用。这个就像王传福所主导的刀片电池系列专利一样。

-

CN213782158U

-

CN213583979U

-

CN213026310U

-

CN213026308U

-

CN213026307U

这种电芯设计把热失控防护的压力进一步分担到电芯上,提高电芯的技术门槛,基于此种方案的整包集成设计,在热失控防护上能做得更充分,对于高镍电芯来说是更好的选择。与此同时,电芯的改变也必将带来整包层面设计的调整,进而影响到上游产业格局。

广告

广告