来源 | 周明岳,武振江,冯天骥 中国汽车技术研究中心有限公司

汽车产业未来的发展主题是电动化、 智能化网联化及共享化, 这也被称为汽车行业的新四化趋势。

汽车新四化被视为中国汽车产业发展的战略机遇之一,不仅是人工智能、物联网、云计算、大数据等新技术的载体, 同时也将推进新技术与传统汽车产业的深度融合,重塑汽车产业的生态体系。智能汽车需要感知、控制决策、执行等相关技术匹配,新型智能线控底盘是智能汽车的关键技术。

线控技术最早源于航空领域 ,1972年NASA(National Aeronautics and Space Administration) 将线控技术应用于飞机控制。汽车线传电控(X-by-Wire), 依靠电子信号经汽车通讯网络来传输如转向、 制动等操作要求,信号载体为电子线束,传统的机械以及液压系统也被电子执行器取代。

线控制动(Brake-by-Wire)技术是智能线控底盘的关键技术,包含传统制动技术,基于动力学、运动 学、电控等多学科融合技术,技术壁垒较高。

传统的制动系统无法实现主动制动和制动压力的精确、快速控制,不能满足智能汽车对制动系统的要求,制动系统需要电动化和智能化。目前线控制动产品正在不断出现在智能电动汽车上, 对传统汽车制动行业而言, 全新的挑战和机会促使制动行业不断变革。

传统制动系统是基于真空助力器的液压制动系统,其真空来源为发动机负压。电动车出现后,又出现了电子真空泵 EVP(Electronic Vacuum Pump)提供负压的过度产品。目前电动汽车更倾向于应用电动助力器,完全用电机助力来实现。

根据乘用车线控制动系统的实现形式不同,目前线控制动系统可分为电子液压制动 EHB(Electro-Hydraulic Brake)系统和电子机械制动EMB(Electro-Mechanical Brake)系统两类。

EHB 没有了真空助力器,结构更简单紧凑;电动 驱动, 响应也更加迅速;方便实现四轮制动分别控 制;容易集成 ABS (Anti-lock Braking System), TCS(Traction Control System) 以及 ESC (Electric StabilityControl)等辅助功能,兼容性强;踏板解耦,能够主动 制动以及能量回收。

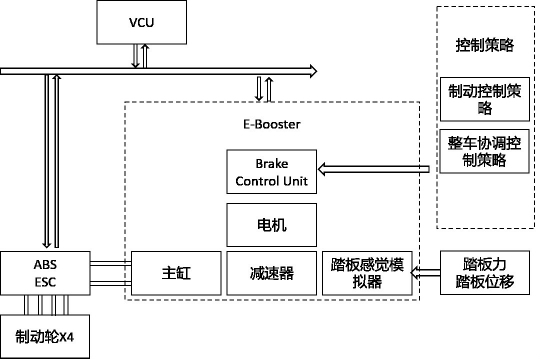

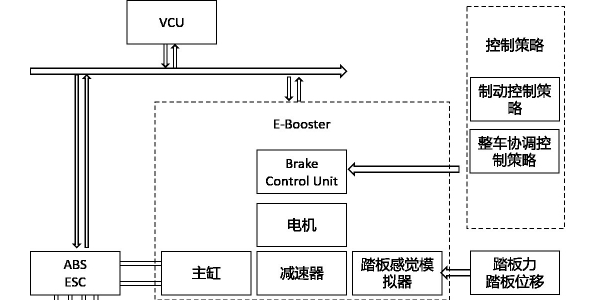

EHB 系统仍保留了传统的液压管路部分, 是电 子和液 压相结 合的 产物。典 型带有 E-Booster 的EHB 系统如图 1 所示。踏板位移和踏板力经电子传感器传导给电子 ECU,然后经过不同的助力形式,如 电动液压泵高压蓄能器或者直流电机等推动建立起液压,液压再分配给四个制动轮缸。

目前 EHB 有着不同的实现形式,按照是否集成ESC、ABS 等功能的一体化形式, 分为 One Box 形式 和 Two Box 形式。按照踏板的解耦形式又可以分为 全解偶和半解耦方式。

目 前 行 业 中 技 术 比 较 领 先 的 如 Bosch、Continental、ZF/TRW 都 拥有自 己的 EHB 产 品 。如Bosch 公司的 I-Booster 产品,如图 2 所示。此产品可 适用于燃油车、混合动力汽车以及纯电动汽车。电机 助力,二级齿轮推动主缸,可以模拟不同的制动踏板 感觉,也能够进行能量回收控制,拥有机械冗余备份以及软件备份来增加可靠性。

图 2 Bosch 公司 I-Booster 产品

此外, 如 ZF/TRW 也拥有 IBC (Integrated BrakeControl)产品,其核心是一个由超高速无刷电机驱动 的执行器,受旋转编码器监测,编码器向中央电子控 制单元 ECU 提供电机的转数、转速和位置数据。同 时被集成其中的,还有一个独立的液压回路,它用电子信号向系统传达驾驶者的制动意图, 保持了传统液压制动的制动踏板感觉。建压也比较迅速,达到 1g减速度只需要 150ms。

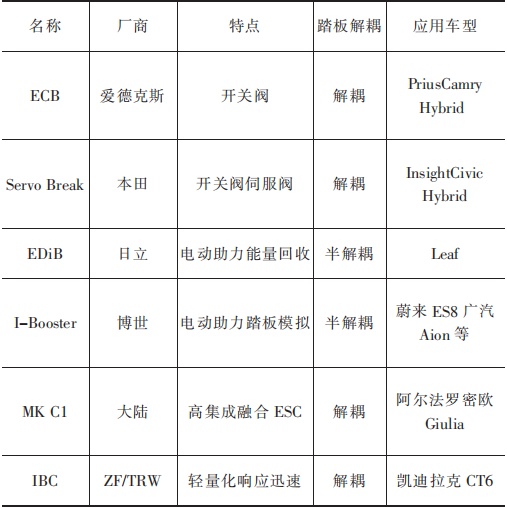

表 1 简列了几家主流外资公司目前 EHB 产品 情况。包含三家主要的制动系统供应商以及主要的 主机厂以及其附属零部件供应商。

浙江亚太公司与清华、吉林大学合作 开发了 IEHB 产品。同驭汽车也生产出电动 Booster产品, 由内置踏板位移传感器、 踏板感觉模拟器、电 机、减速传动机构、制动主缸、壳体、控制器等组成,能 够集成 AEB,陡坡缓降以及制动防俯仰等功能。芜湖伯特利公司也开发出一体化的 WCBS 系统, 集成了ABS、ESC 同时兼具能量回收功能, 也能够与 AEB、ACC 等功能交互。拿森的 NBooster 已经搭载了百度 小巴和并与北汽新能源完成相关车型搭载协议。

国内 EHB 技术研究较国外起步较晚,国内 EHB产品却紧随主流 EHB 产品出现在市场上,虽然产品技术水平或有一定差距, 但是却展现出国内线控制动技术不断追赶的态势。

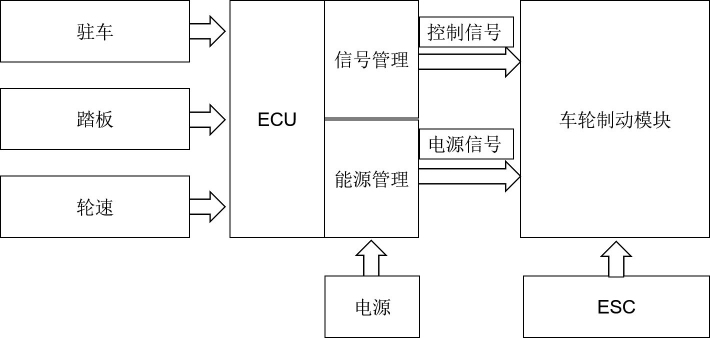

电子机械制动 EMB 系统结构显得更简洁了,取 消了制动系统的液压备份部分, 踏板信号与执行器之间完全靠电子信号传输,与 ABS、TCS、ESC 等模块配合实现车辆底盘的集成控制, 是真正的线控制动系统。与传统制动系统在结构以及执行器上有着明 显的区别,EMB 的可靠性对其商业化有着至关重要 的作用。按照制动器执行结构的盘式或者鼓式之分,EMB 又 可 以 分 为 机 电 盘 式 制 动 器 (Electro-Mechanical Disk Brake) 和机电鼓式制动器 (Electro-Mechanical Drum Brake)。目前更多的机构选择的是 机电盘式制动器。

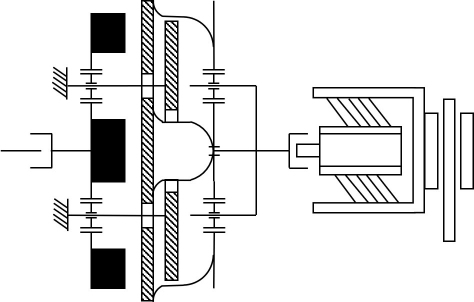

EMB 结构精简,能够降低整车质量,易于维护, 便于安装调试;完全解耦,制动响应更加迅速;便于底盘域控制及智能驾驶技术发展。20世纪90年代,由Bosch,Siemens,Continental等公司率先开展相关研发和试制。图3为电子机械制动系统简图。

踏板信号以及车辆信号首先传导到 ECU, 决策 后再向 4 个车轮制动模块发出制动指令。车轮制动模块上的电机驱动制动摩擦材料块, 然后实现摩擦制动。每一个车轮都有一个制动模块,可以单独分别控制, 每个模块的驱动电机也都有单独的电机控制器。4 个模块作用下,实现制动力分配,制动稳定性控制等功能。轮边执行机构系统集成了转角传感器、 扭矩传感器, 结构上又有将电机转动转化为直线运动的机械机构,轮边工作环境恶劣,是 EMB 开发难 度所在。

当前的 EMB 实现并没有标准形式,现将各个公司的EMB进行简要介绍。

Continental 公司的 EMB执行器如图 4 所示。电机在控制器作用下旋转,通过 行星齿轮减速增扭, 再通过滚珠丝杠机构将旋转转换为直线推动,从而达到制动盘压紧摩擦制动效果。如果需要解除制动,需要反向转动电机。这种方式原 理简洁,容易控制,制动间隙也可以根据磨损情况, 通过电机控制器来随时调节。缺点是减速增扭机构对制动扭矩提升有限,整个系统比较依赖电机特性。

图 4 Continental 公司的 EMB 简图

Siemens 公司的 EMB 采用了自增力机构,如图 5 所示。电机驱动楔形块运动,主动、从动楔形块又将摩擦块和制动盘压紧。用过机械结构设计实现增力大小调节,对制动扭矩增加明显,能够达到较好的制 动减速效果,也能够降低电机成本。缺点是机械工艺 及精度要求较高,电机转矩控制要求较高。

Bosch 公司的 EMB 则采取电机外置结构, 如图 6 所示。电机驱动内部行星轮系,再通过螺纹芯轴等 行星齿轮机构产生直线运动, 从而推动摩擦块压紧 制动盘,达到减速效果。内部还有作用不同的电磁离 合器,这种结构更加紧凑,复杂性较高。

EMB 中力矩电机的设计,堵转中电机的考验,恶 劣环境如热、水、泥等考验,都对电机提出了较高要 求。执行机构的复杂性、42V 电源、传感器、MCU 以及 功能安全等也对 EMB 的进一步商业化提出了要求。

线控制动系统的功能安全,是一项针对电子,电气以及可编程电子安全控制系统的产品安全设计指 导规范。欧美已经颁布了针对道路交通的产品设计标准(ISO 26262)。由于在电子系统中,不可能做到 万无一失的绝对安全,消灭危险源,因此只能通过增 加一些安全机制来提高安全等级,实现安全目标。

ISO 26262 标准为汽车安全提供了一个生命周 期(管理,开发,生产,经营,服务,报废)理念,并在这 些生命周期阶段提供必要的支持。标准涵盖功能安 全方面的整体开发过程(包括需求,设计,实施,集 成,验证,确认和配置)。ISO 26262 采用车辆安全完 整 等级 (ASIL) 来 判断系 统的 功 能 安 全 程 度 ,由ASILA-ASILD 四个等级组成, 等级越高说明功能安 全的评估越严格, 针对系统的硬件和软件开发也就 越复杂。

制动系统是设计汽车安全的关键系统。线控制动系统要求高可靠性, 目前需求冗余备份来保障可 靠性。以电动助力器来说,当驱动电机发生故障时, 需要有机械系统来做备份。电机驱动器也需要软件备份及硬件备份。制动工况比较复杂,经常会出现长 时间制动, 制动过热等现象, 对机电系统的过载性 能,耐高温性能有较大考验,需要充分考虑。

传统的制动系统中,驾驶员在踩踏制动时,能够 感受到真空助力器以及液压系统的反馈, 整车在不同制动压力的驱动下,建立起相应的减速度,给驾驶 员建立起制动踏板感。踏板踩踏速度、踏板力、踏板 行程以及对应压力和减速度的建立都影响制动踏板 感觉。传统的制动踏板感觉是基于制动样件选型来 调整, 每个企业也都有基于样件的踏板感觉 DNA。目前制动踏板感觉评价, 主要是通过主观评价评分和客观数据测试两种方式。

线控制动, 踏板感觉从基于样件调整到从零开 始设计模拟。完全的设计模拟,可调整范围就相对宽 泛,不会受限于样件选型,可以灵活设计调整踏板感 曲线。一方面可以去模拟传统制动系统的踏板感觉, 另一方面也可以让消费者适应新的踏板感觉。甚至可以将制动踏板和油门踏板集成, 完全通过电子化 的设计以及能量回收的配合来建立新的踏板感觉。是否需要沿用传统车的制动踏板感觉标准和开发模 式,这是线控制动的全新选择。

汽车主动安全领域的 ABS,TCS 以及 ESC 都是 涉及制动系统的汽车主动安全控制系统。尤其是ESC 系统的核心技术和产品,目前应用广泛,但是其 核心技术仍然掌控在少数零部件供应商手中, 国内突破 ESC 匹配和量产的技术壁垒一直存在。尤其是 现在线控制动的技术装车需求不断增加, 少数制动 行业的供应商如 Bosch 等推动电动助力器和 ESC 技 术集成一体化匹配搭载, 进一步掌握汽车的核心控 制系统。

国内制动系统供应商大多供应基础制动系统, 一旦主机厂开始要求集成稳定性控制的线控制动装车, 传统国内制动系统供应商的生存空间就会 被进一步挤压。ESC 中用于进行压力调节精度和响 应速度调节的电磁阀等液压控制单元设计与生产技 术,ESC 的控制技术,底盘综合控制技术以及控制器技术,ESC 评价方法等都是 ESC 的关键所在。

Bosch 的电子稳定性控制 ESP (Electric StabilityProgram) 最早是通过将 ABS 控制技术扩大至加速、 转弯、滑行等汽车行驶工况中得来的,并申请了专利 保护。虽然各汽车公司产品叫法不同,但是其功能大多类似。如本田公司的 VSA(Vehicle Stability Assist), 丰田的 VSC (Vehicle Stability Control), 宝马的 DSC(Dynamic Stability Control) 以及现在欧美官方的 ESC名称。

新能源汽车的制动能量回收使得其具有传统汽车无法比拟的优势。在制动过程中,电机发电将汽车的动能转化为电能储存, 电机发电和基础制动系统协同作用,实现汽车制动过程。能量回收延长了汽车的续航里程, 同时也减少了基础制动系统的消耗和热衰退等,增加制动器使用寿命。制动过程中需要考 虑驱动轮与非驱动轮的分别控制, 电池 SOC 的状 态,回收电流和功率的实时调节,不同转速下电机回 收能力, 汽车行驶工况以及整车制动稳定性和制动 踏板感觉。制动能量回收的相关技术目前国内外都有相关研究。

制动能量回收系统的中协调分配电制动力矩和 制动力矩是关键技术之一, 控制策略的研究基本围绕这一点展开。丰田的再生电液制动系统在 Prius 车 上实现,同时也兼顾了踏板感觉。

线控系统对车载通讯网络提出了新的性能需 求。目前基于事件触发的总线系统将会不能满足新 的需求,尤其是系统对通信的高速率、可靠性、容错 支持以及满足消息传输实时和确定性的要求。

基于时间触发的确定性的通信网络协议是满足安全关键性实时控制的最佳选择。目前有TTCAN,Byteflight,FlexRay,TTP/C 等通信网络标准。其中应 用最多的是 FlexRay,TTP/C 两个网络协议。目前大 众集团和德尔福倾向选择 TTP/C 来作为线控网络的 协 议 标 准 。BMW,NXP,Bosch 以 及 GM 倾 向 选 择FlexRay 来作为协议标准。

TTP/C 是专门为安全关键实时控制系统而设计的通信协议,基于TDMA (Time Division MultipleAccess)的访问方式,能够支持多种容错策略,提供容错的时间同步以及广泛的错误检测机制。FlexRay是专为车内局域网设计的一种具备故障容错的高速车载总线系统,基于时间触发的机制,具有高带宽、容错性好等特点,在实时性、可靠性以及灵活性等方面优势明显。FlexRay有两个信道, 最高速率都可以达到10Mbps,能更好的实现冗余,使得消息具有容错能力。

目前看,车载通信网络技术的应用的技术的商业化还在雏形,CAN通信仍占主导。但是随着智能汽车的发展,车载通讯网络的变革也将很快出现。

制动系统传感器如,踏板力、行程、扭矩、温度、 电机转角位移等传感器, 这些传感器对制动系统的控制执行有着至关重要的作用。传感器不仅包含制动系统传感器,同时还包括整车速度,转速以环境感 知传感器。

未来的制动系统一定是智能主动制动系统,能够依据精确、 分辨率高传感器信息来感知、 控制决 策、动态执行。因此成本低、可靠性好、精度高、体积 小的传感器是发展线控制动系统的关键技术之一。多功能化、智能化、集成化的传感器并和计算机芯片集成是未来发展趋势。

线控制动技术当前正在引领汽车线控技术的发展,率先大批量多车型应用于新能源汽车领域。目前线控制动系统更多的应用形式是 EHB,EHB 将在今 后一段时间占据线控制动市场, 这是汽车电动化以及智能化发展所必需。EMB 由于技术条件较高,成 本较高,冗余备份以及热可靠性技术等还需完善,目 前来看,EMB 商业化之路的优先级明显低于 EHB。

制动行业正在变革, 未来将是线控制动系统蓬 勃发展的时期,汽车底盘电动化,域控制等都离不开线控制动系统,这是中国制动行业抓住机会,赶超世界一流制动技术水平的好时机。

广告

广告