电驱传动系统是纯电动汽车中的重要组成部分,由于电机转矩输出与单级减速器结构设计的特点,常常导致整车行驶载荷瞬时交变工况的敲击噪声抖动问题,严重地降低了驾乘舒适性。

本文基于某搭载集成式电驱动总成的纯电动轿车开发为案例,系统性地阐述了减速工况的减速器敲击问题,较完整的介绍了该问题的排查分析过程,通过电驱台架试验实现了整车瞬态敲击问题的复现,并快速高效地提出问题解决的技术思路。

同时,根据齿轮啮合间隙机理和整车转矩控制优化方法,实车验证了标定优化方案的有效性,这对于解决纯电动汽车传动系统瞬态工况的振动噪声问题,有较重要的工程指导价值。

目前,国内外纯电动汽车大多数都采用驱动电机匹配单级减速器的架构。从结构上来说,单级减速器不需要换挡机构、同步器和离合器,结构简单,成本相对较低,故障率小,动力传递损失较小,体积与重量也较小,因此得以广泛应用。

但对于采用单级固定速比的减速器,通常难以兼顾整车低速和高速行驶工况的NVH性能。高速行驶时,电机与减速器需保持极高的转速,容易引起电驱总成的阶次噪声问题;而低速行驶工况下,电机输出转矩对传动系统的交变载荷冲击大,容易导致整车抖动和敲击异响等问题。

邵鹏[1]等通过对齿轮啮合偏载、齿轮结构模态和电驱控制器盖板模态的工程优化,改善了单级减速器的齿轮高速啸叫问题;Maruthi[2]等设计了一种开关模式控制系统,解决传动间隙引起的电动车行驶耸动问题;于蓬[3]等通过前/后馈主动控制算法的设计,同时对悬置结构进行优化,改善了某搭载集成驱动式纯电动车的行驶抖动问题;Jung W P[4]等对汽车用永磁同步电机转矩波动控制策略进行了研究,提出转矩优化控制策略,降低电机转矩波动引起的整车抖动问题;陈煜[5]等通过优化差速器齿轮垫片的摩擦性能,解决了某搭载“三合一”电驱总成的纯电动车行驶转向噪声问题。但国内外对电动车瞬态工况噪声问题的研究较少,还没有形成系统性的工程指导方法。

本文系统性地阐述了减速工况的某单级减速器车型的敲击问题,通过电驱台架快速高效地提出问题解决的技术思路。并根据齿轮啮合间隙机理和整车转矩控制优化方法,实车验证了标定优化方案的有效性,这对于解决纯电动汽车传动系统瞬态工况的振动噪声问题,有较重要的工程指导价值。

某纯电动轿车在15km/h车速以下的滑行行驶工况,当轻踩快松加速踏板时,车内驾乘人员能够显著感知到前机舱内存在敲击异响。由于电动汽车低速行驶的车内噪声低,没有路噪和风噪等的声音掩蔽,该异响容易让用户产生不安全感,影响驾驶品质。一般而言,整车瞬态冲击异响的影响因素较多,异响排查与问题解决的技术难度较大。

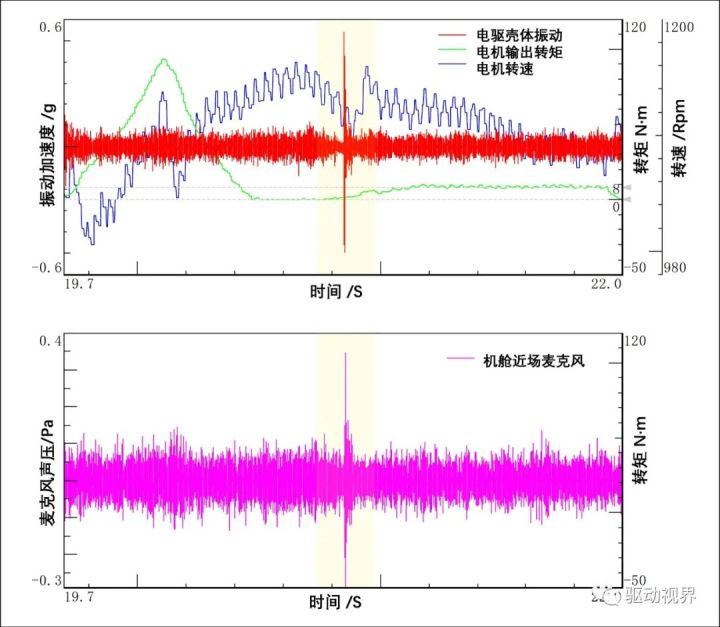

经主观评价,可以大致判断此异响发在前机舱内,但是具体异响发生位置很难通过主观识别。所以,为了进一步明确异响的工况特征,排查异响与电驱动总成的关联性,分别在电驱总成底部壳体上布置加速度振动传感器,以及在差速器输出轴附件近场布置麦克风,并通过CAN总线采集电机转速和输出转矩等信息,如图1所示。

测试方法为车辆在平直光滑路面上,缓慢加速到20km/h左右的车速,松开加速踏板滑行到15 km/h,再轻踩和快松踏板,同步测试与采集各通道的信号。

(a)电驱底部的加速度传感器 (b)机舱近场的麦克风

如图2所示,根据机舱内噪声与电驱壳体振动的测试结果对比分析,可以得出:

(2)该异响发生在车辆的减速阶段,当加速踏板松开,电驱输出转矩快速下降到0 Nm,在一定时间内转矩上升到8Nm过程中,电机转速出现明显地下降,此时刻的电驱总成振动和机舱声音都出现了瞬时冲击特征。

因此,从以上的初步分析结果,可推测此异响与电驱总成传动系统密切相关。

为了进一步排查此异响位置与潜在传递路径,分别在左\右转向节的轮毂轴承、电机侧端盖和减速器侧端盖的位置上,布置了加速度振动传感器,如图3所示。

(a)左轮毂轴承 (b)右轮毂轴承 (c)减速器侧端盖 (d)电机侧端盖

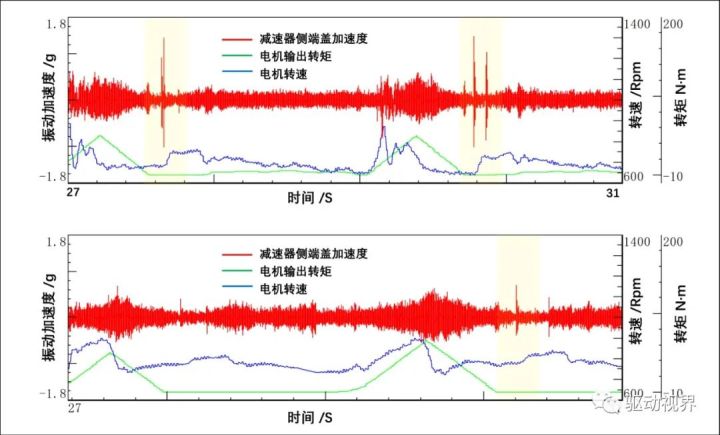

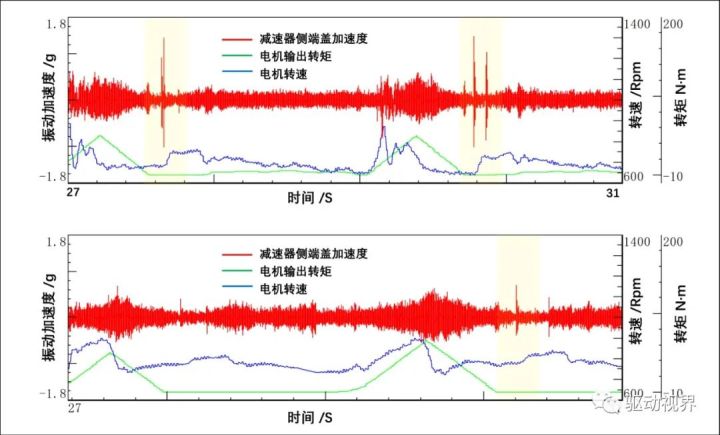

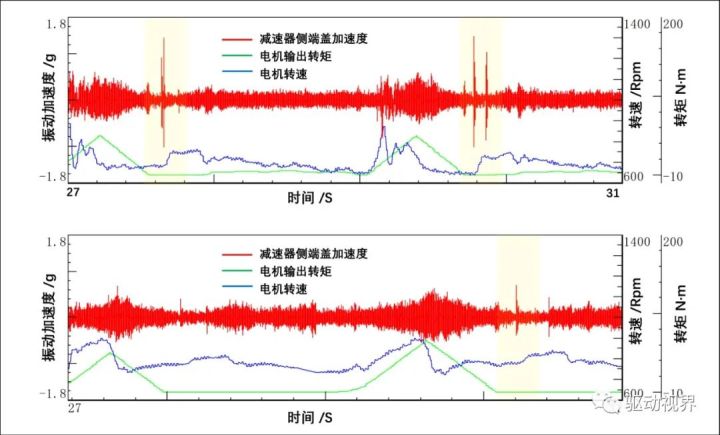

如图4所示,通过各位置振动时频特征分析和音频回放的主客观对比辨识,电驱动总成存在着振动瞬态冲击的特征,并且在减速器侧端盖处的瞬时冲击特征最为明显;而在电机侧端盖振动的冲击特征幅值相对较小,音频回放主观评价的异响也较轻微;并且左/右驱动半轴连接的转向节轮毂轴承位置没有发现明显的异常特征。

因此,可以初步排除了驱动轴外球笼与轮毂轴承接合面的粘滑摩擦异响[6],推断此异响可能发生在电驱动总成的减速器内部,而与驱动电机的关联性可能不大。

为了更高效地识别与排查减速器的异响问题,搭建了电驱动总成的测试台架,如图5所示。并且,按照整车状态边界条件进行电驱总成的安装,采用原车悬置刚性固定在台架底座,驱动半轴夹角与整车布置一致,提取整车工况的电机转速和输出转矩波形作为台架加载的载荷条件。另外,为了解决测试过程中电驱总成的电磁干扰问题,建议数据采集线缆都进行屏蔽处理,如图6所示。

如图所示7,首先利用声学照相机识别出异响声源大致在减速器二轴端盖附近的区域,再在该区域上布置振动传感器进行测试对比(图8),并以此进行相关的异响排查分析。

根据台架的测试结果,如图9所示,其振动通道瞬时冲击特征与整车测试时域形态相吻合,并且特征幅值更显著,人耳也能更清晰地听到复现出的异响。

因此,基于电驱动系统的台架试验,根据减速器的内部结构特点,如图10所示,可以更加高效地进行异响问题的试验排查分析,主要排查工作的结论如下:

(2)换装减小传动侧隙的一级齿轮副样件之后,如图11所示,主观评价异响也有明显地减弱;

(3)降低加载的电机转速波动,异响明显减弱或消失,如图12所示。

因此,根据以上电驱动总成台架的主/客观排查结果,初步推断击异响发生位置可能在减速器的一级齿轮副附近。

对于电驱动总成的单级减速器而言,由于其转速高、速比大和挡位少等特点,必须保证较合理的齿轮侧隙,保证在啮合齿廓之间形成足够厚度的润滑油膜,并补偿制造与安装误差,以及热变形等对齿轮传动造成不良影响。如果要重新进行减速器传动间隙的产品设计和制造工艺调整,需要进行大量的开发验证工作,成本高,周期长。所以,需考虑通过电控标定的优化,探讨能否可以快速解决或改善该车型异响问题就有较大的工程价值与意义了。

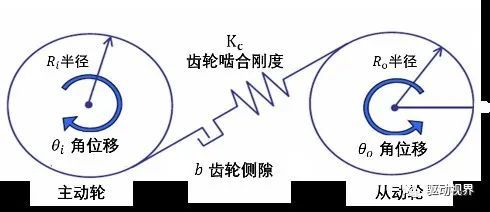

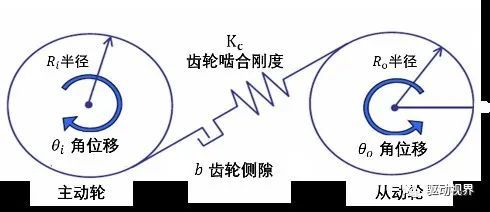

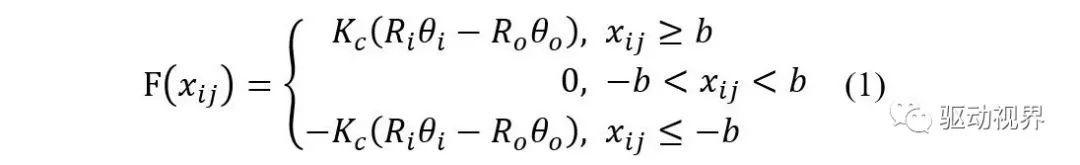

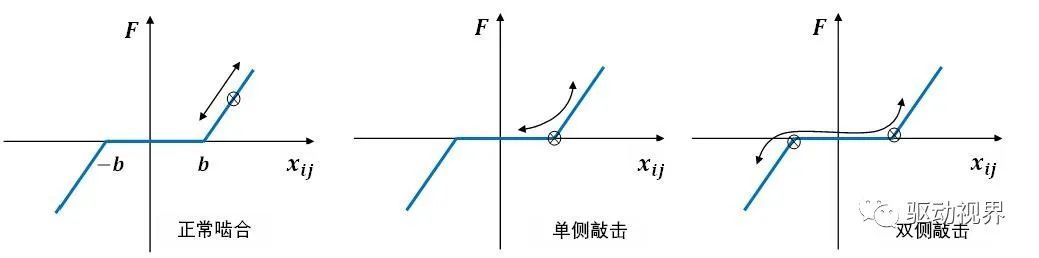

考虑到齿轮传动系统存在时变啮合刚度、传递误差、阻尼和齿侧间隙等非线性因素,国内外已经进行了大量的研究[7] [8]。如图13所示,为了分析电驱动系统齿轮间隙在啮合过程的作用,通常引入齿侧非线性分段函数F(x_ij )表示齿轮动态啮合力,以研究不同啮合接触状态下的齿轮动态特性(图14)。

上式中,x_ij表示齿轮副之间传递误差,b为齿轮间隙长度,R_i和R_o分别是主/从动轮的基圆半径,θ_i和θ_o分别为主/从动轮的角位移,K_c为齿轮啮合刚度。考虑侧隙因素,图11表示了齿轮副动态啮合情况与敲击现象之间关系。

与传统燃油车相比,电驱动传动系统的各零部件都采用了“硬连接”形式,没有扭转减震器(TVD)、飞轮、离合器、柔性联轴器或液力变矩器等传动减振器件。而且,驱动电机调速与转矩输出特性与燃油发动机差别很大,其动力响应更快,传动换向更频繁与快速,转矩输出的变化率也更大。因此,在整车低速行驶下的急加速或急减速工况,容易导致传动系统冲击噪声与抖动问题。

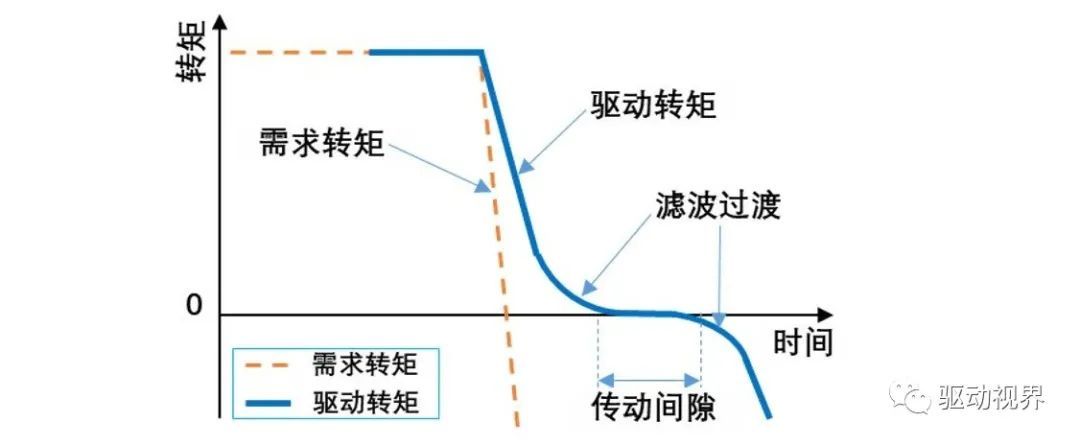

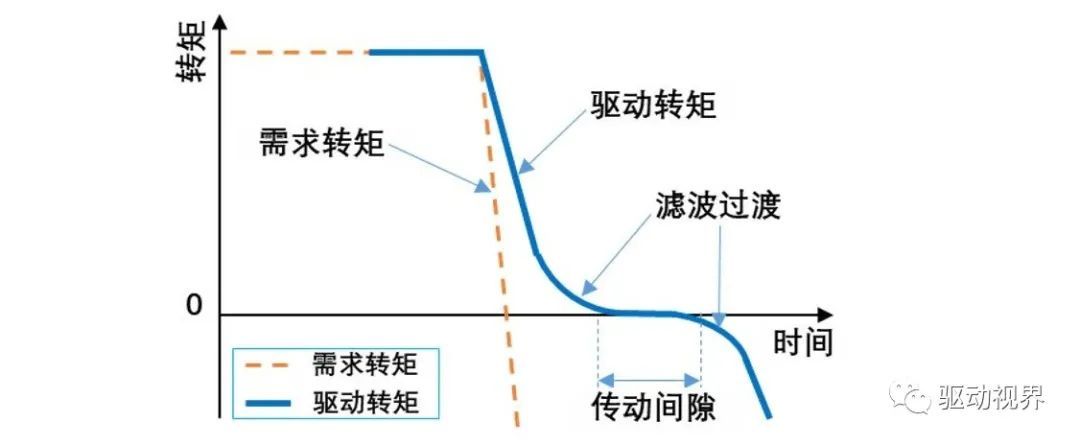

从整车转矩控制策略的标定优化方面,合理匹配加速踏板开度、电机转矩输出幅值、转矩上升速率等因素,结合传动系统间隙情况与动力响应性能的基本要求,可以在电机转矩正/负切换过程中,精细标定转矩过零阶段的“靠齿”过程,缓冲齿轮啮合过程的冲击程度,从而改善或消除敲击现象[4]。通常,在舒适性模式下的减速工况,转矩标定策略应遵循动力响应及时和平顺,无冲击抖动问题,主要的调整手段有对加速踏板信道进行滤波处理,增加初始预载转矩,适度增加靠齿时间,以及降低转矩变化斜率等,如图15所示。

除了减小传动侧隙和优化转矩过零控制策略方法之外,还可依据齿轮传动系统的动力学理论,适度提高减速箱机油的黏度,增加齿轮拖曳力矩,适度增大主动轮惯量,减小被动轮惯量,调整齿轮轴的扭转刚度,控制轴系的轴向窜动量,避免支承轴承内部撞击等措施方案,改善电驱动系统减速器的敲击噪声问题。

根据以上的机理分析,考虑成本和后期整改的工程可行性,因此主要从电驱动过零转矩输出的策略进行标定优化。经多次调教,在不显著降低动力响应速度前提下,在低速行驶的急加速松油门工况,触发过零控制逻辑,对加速踏板信号通道进行滤波系数处理,并施加一定的初始预载转矩,适度增加靠齿时间,略微降低电机转矩变化率,减缓转矩过零对传动系统的冲击,从而改善齿轮敲击问题。

经对标定优化后车辆的主观综合驾评与测试对比分析,驾驶平顺性与动力响应性满足车型性能开发要求,敲击异响问题明显改善,整车状态下的减速器端盖侧振动冲击特征也基本消失,如图16所示。

电驱传动系统是纯电动汽车中的重要组成部分,由于电机转矩输出与减速器结构设计的特点,常常导致整车行驶载荷瞬时交变工况的敲击噪声抖动问题,严重地降低了驾乘舒适性。

本文基于某搭载集成式电驱动总成的纯电动轿车开发为案例,系统性地阐述了减速工况的减速器敲击问题,较完整的介绍了该问题的排查分析过程,通过电驱台架试验实现了整车瞬态敲击问题的复现,并快速高效地提出问题解决的技术思路。同时,根据齿轮啮合间隙机理和整车转矩控制优化方法,实车验证了标定优化方案的有效性,这对于解决纯电动汽车传动系统瞬态工况的振动噪声问题,有较重要的工程指导价值。

[1]刘成强,徐海港,柴本本,等.纯电动汽车传动系统扭转振动特性分析[J]. 机械设计与制造,2018,334(12):231-234.

[2]M.RAVICHANDRAN, J.DOERING, KEVIN R. RUYBAL,et al.Design and evaluation of EV Drivetrain Clunk and Shuffle Management Control System[C].2020 American Control Conference,2020,4905-4912.

[3]于蓬,章桐,孙玲等.集中驱动式纯电动车动力传动系统扭转振动研究[J]. 振动与冲击, 2015, 34(10): 121-127.

[4]JUNG W P, DAE H K, JONG M K, et al. Improvement of Control Characteristics of Interior Permanent-magnet Synchronous Motor for Electrical Vehicle[J].IEEE Transactions on Industry Application, 2001, 37(6) : 1754-1760.

[5] 陈煜,张军,陈丰土等.电驱总成转向引起的差速器异响诊断与分析[C].SAECCE2020,2020,1179-1182.

[6]杨朝,张军,沈蜜等.变速器输出端起步粘滑异响分析与改进措施[J].噪声与振动控制, 2019, 39(3): 128-132.

[7]李英明,陈卫东,陈奇等.齿侧间隙对齿轮副非线性振动特性的影响研究[J].机械传动,2013,37(5):1-4.

[8]HAMED M,HASSAN S.Analysis of nonlinear oscillations in spur gear pairs with approximated modelling of backlash nonlinearity[J].Mechanism and Machine Theory,2012,51:14-31.

张军,男,1976年生,上海交通大学博士,正高级工程师,资深NVH技术专家,现任吉利汽车研究院NVH高级技术专家、NVH总工程师,专注于振动噪声领域研究与实践20多年,发表学术论文90多篇,申报专利40多项,获省部级科技进步奖3项。

广告

广告