2018年的时候,NE时代被问到了一个问题,什么时候能出现800V的EV?当时我们大概下了这样一个结论:“高压平台是未来发展的方向,但短期内不会有产品推出,800V平台的大规模量产应该在2023年左右,并且将会先在豪华车品牌上落地”,当时有这个预判的原因是我们认为相关技术和产业链需要时间在2023年达到支撑其成本到民用级水平。

然而在2021年上海车展上诸多车企的动向说明我们的预判可能趋于保守了。北汽极狐αS 和华为合作的Hi版搭配华为的高压三电平台是国内首个实现800V高压平台量产销售的车型,保时捷在两年前率先量产了800V电压平台,其他欧洲车企在欧洲上市车型均采用800V高压平台;2022年前后将会有更多高压车型落地中国,比亚迪宣布其e平台3.0版本将支持800V闪充;广汽AionY推出凭借800V以上电压将实现 8分钟充电80%的超级快充;奇瑞的鲲鹏混动将会推出800V的PHEV方案;现代即将量产的E-GMP支持400/800V的快充。搭载高压架构的车型越来越趋向于经济型定位,说明800V技术的进展无论是时间还是可覆盖的车型级别都要快于我们当时的判断。

目前800V的好处,最显著的一点就是充电时间的提升,改善消费者的体验;为了提升电动车较燃油车的竞争力,车企对这一技术的应用肯定是迫切的,但变更为800V的直流母线电压后可能出现的诸多问题是否真的得到了解决?在5月13日中汽中心组织的新能源汽车电驱动系统国际交流会上,产业“高压化”这一话题被各个专家频频提起,再一次坚定了行业向高压化发展的信心。

电压升高以后引发的问题是,是否会给高压安全带来更大的挑战,从400V到800V到底是量变还是质变?

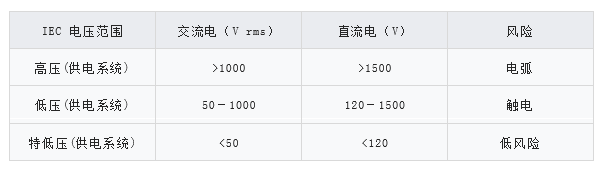

在由IEC(国际电工委员会)制定的标准 IEC 60038 中定义了一系列高压及低压供电系统的电压标准。其中直流电压120-1500V定义为低压,在这一电压范围内,无论是400V,还是800V,面对的问题都是触电的风险。

《IEC 60038 标准电压》中1500V以下风险都是以触电为主

现在的电动车大部分都采用了IT电网来保证高压安全,即车内的高压部件的外壳都和车身搭铁等电位联接,电源侧不接地,不与车身联接,假如某个高压部件出现漏电的情况,人接触漏电部件后,并不会形成闭合回路,也就不会形成电流。而如果出现两个漏电故障的情况,就切断高压供电系统,从而避免出现人员触电的风险。

由于800V的电压并未出现电弧的风险,对于整车高压防护策略带来的安全挑战并不大,如何保障电压提高后高压部件的安全和可靠性问题则至关重要。

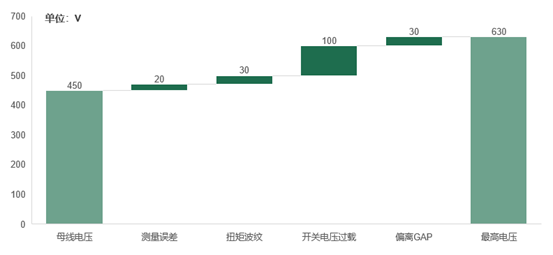

要在额定电压下持续工作的高压元器件必须要根据耐压进行重新选型。这其中以Si-IGBT首当其冲,在电机控制器、OBC、DC-DC、PTC、电动压缩机中均有应用。电机控制器在工作过程中会在直流母线电压基础上产生电压浮动,如下图所示,450V的直流母线电压下,IGBT在模块承受的最大电压在650V左右,当前英飞凌、富士电机、三菱等功率器件厂商推出器件也以600、750V耐压为主;如果直流母线电压提升到800V以上,那么对应的功率器件耐压则需要提高到1200V左右。

450V母线电压下IGBT实际的耐压需求接近650V

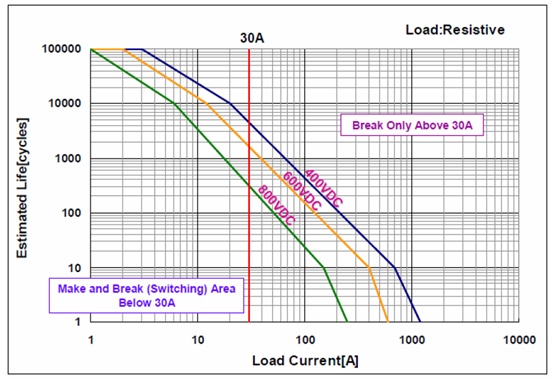

英飞凌、富士、罗姆等功率器件厂商在2019年左右就有1200V耐压的汽车级IGBT模块面世,对于800V的平台而言,供应链已经相对成熟。因为1200V耐压等级的Si-IGBT市场竞争较750V耐压的要相对缓和,功率器件的成本可能会有些许的升高,但随之而来更严重的问题是高耐压的IGBT阻抗升高,频率性能下降,在下图中,可以明显看到在同等的频率下,由400V升高到800V后,Si-IGBT器件的导通损耗、开关损耗都有显著的上升,就单个部件来说,会出现为了提高耐压,而出现成本上升,但效能下降的问题。

800V直流母线电压下Si-IGBT的功率损失升高

对于800V平台还有一个选择就是SiC的应用,SiC由于其高耐压的特性,在1200V的耐压下阻抗远低于Si,对应的导通损耗会相应降低,同时由于SiC可以在1200V耐压下选择MOSFET封装,可以大幅降低开关损耗,这将大幅提高功率器件的能耗,有研究指出,应用1200V的碳化硅模块较750V的IGBT模块可以将整车能耗降低7.9%;但当前阶段,SiC的产能规模、良率等都存在问题,造成其成本可能要远高于Si-IGBT,据行业内人士指出,二者目前成本差距在3倍以上。

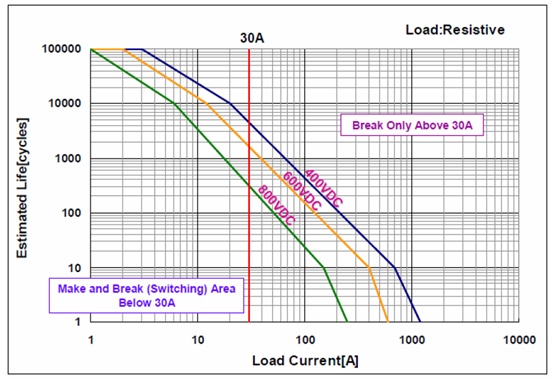

除了IGBT之外,继电器、熔断器、薄膜电容等器件也会受到电压升高的影响和挑战。对于继电器的考虑主要由于同一款继电器本身在工作电压升高后,其电气寿命会出现下降,这使得继电器在基本的寿命需求下,更高的耐压值就意味着更高的成本。熔断器、薄膜电容等也面临着类似的问题,随着额定电压的提升,器件的成本也会有所增加。

总体来说800V确实会带来一些物料成本层面的提升,但如果选择1200V的Si-IGBT,对于偏经济型定位的车型,短期内增加的成本还是可以逐步被消化的,一方面是整车充电性能提升带来的溢价,另一方面是电芯成本的持续下降为这部分成本的增加提供了空间,对整车售价和OEM的收益水平并不会产生太大的影响。而当未来SiC的应用规模扩大,其成本将会随着规模和良率的上升逐步下降;甚至随着SiC的应用,进一步的降低电池电量,在整车层级节省更多的物料成本。

而在绝缘材料应用层面,800V对大部分绝缘材料本身的挑战并不大,如在高压线束的绝缘层一般选用硅橡胶和XLPE(交联聚乙烯 )等材料,这些材料每1mm的击穿电压值都在25kV以上,只提升400V带来的挑战有限;如环氧树脂、工程塑料、漆包线的直流耐压水平都在2000V以上,电性能并非目前这些材料的主要门槛。但如何保障绝缘系统的可靠性则是主要难题。

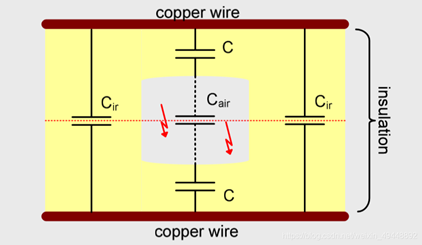

电机内部是最复杂的绝缘方案应用场景,涉及到电气、磁、热、机械等多方面因素的影响和制约,绝缘方案的可靠性至关重要;就比如局部放电问题的解决,单单依靠绝缘材料本身是不足的,如下图所示,一旦电机绕组中导线之间或导线和叠片之间绝缘系统有缺陷或受损伤(图示中为绝缘系统内部有空穴),那么高电压产生的电场则会导致这一类似电容的结构被击穿,产生局部电流,这部分电流将会逐步破坏绝缘材料,产生热量加速电机绝缘系统的老化,最终造成失效。由400V平台升级到800V平台后,对杜绝局部放电现象的挑战就更大了。

据悉,华为为了突破油冷电驱系统高压化,在绝缘系统方面,投入了大量的人力和时间,通过与高校以及科研机构开展详细理论研究,以及复杂的耐久及兼容性试验,建立了一套完善的高压油冷绝缘系统验证以及验收体系。通过对介电应力系数、加工降额系数、温度/气压降额系数等的一系列量化,从理论以及实践上充分验证了该高压油冷系统的可靠性。能够满足不同的客户公里数需求、不同的运行工况等,进行精确的绝缘系统设计和选型。特别是在耐电晕腐蚀、耐高局部放电起始电压等方面,通过各类耐久及加速试验,实现了高压油冷绝缘体系高可靠性。

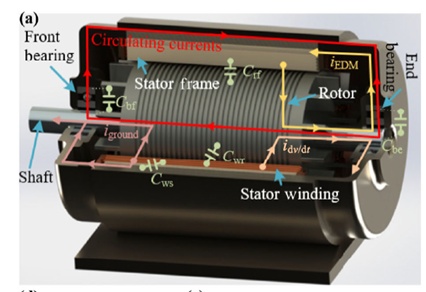

除了耐压、绝缘的问题之外,电压升高会增大对电机轴承耐压性能的挑战。由于直流母线电压提升,对应的电流下降,电机在单位电流下能提升的扭矩将会大幅提升,这导致电机的匝数翻倍,绕组、磁链等都需要重新设计,除此之外还有轴电流导致的失效风险加剧的挑战。轴电流是因为电机运行过程中,磁通量不对称、静电效应、逆变器感应电压等因素导电机轴上产生最大与母线电压相近的共模电压,有相关研究表示,一般轴承之间的润滑膜可以承受最大21V的电压差,但而在300V的平台下,轴承电压差最高可以达到30V,导致润滑油脂被击穿,从而产生轴电流,对金属部件造成电腐蚀,其中轴承失效的风险最大,有研究指出40%以上的电机失效是轴电流导致的电机轴承失效问题。而随着母线电压的升高到800V,轴承电压将会达到80V以上,轴承失效的风险也会大幅提升。

目前行业的解决方案一般用导电环将电机轴直接接地,应用陶瓷轴承、或者更高绝缘性能的油脂来提高阻抗抑制电流大小,或者采用控制策略来降低共模电压从而消减轴电流的产生。

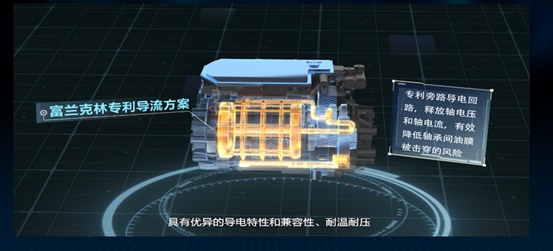

为应对这一问题,华为智能电动领域副总裁彭鹏于今年5月12日在中汽中心举办的“新能源汽车电驱动系统国际交流会”中提及,华为采用了“ 富兰克林”专利导流方案,增加额外的旁路导电回路来释放轴电压和轴电流,有效降低轴承间油膜被击穿的风险。同时华为采用专利配比的导电油脂,具有优异的导电特性和兼容性,耐温耐压,进一步避免轴承电腐蚀的产生。经测试验证,专利导流方案有效降低峰值轴电压20倍,达到安全阈值以内。在耐久台架对比测试中,华为高压油冷电机比业界普通水冷电机在相同的测试条件下,使用寿命多2倍,较业界有更高的可靠性及更优的NVH表现。

华为采用“富兰克林”专利导流创新技术解决轴承电腐蚀难题

以上是技术上的挑战和问题,除此之外还有产业化的问题,对于整个800V体系,零部件厂商需要基于新的材料和设计方案进行重新开发和验证,这其中需要投入一定的开发成本, 如果没有广阔的市场前景,那么零部件供应商必然缺少开发这类产品的动力。这也是为什么保时捷Taycan不得不使用了400V的空调压缩机的原因。在本次上海车展上,我们看到了诸多零部件厂商已经有公开展示其800V的高压产品。

如电动压缩机这一产品,我们在上海车展就有看到两家供应商展出相应产品,马勒展出了其800V的压缩机逆变器,专为800V的平台开发,该产品已经量产准备就绪。除了马勒之外,本土企业美的威灵也展出了一套兼容400V/800V的电动压缩机产品。在PTC方面,博格华纳展出的液体加热器也提供了兼容800V电压可选项。而在电驱动系统方面也是如火如荼;日立和马瑞利两家直接展出了其直接应用在Taycan上800V设计的电驱动部件。除了量产的产品外,也有一些供应商推出了处于开发中的800V的驱动系统相关产品,博格华纳在展台上介绍了正处于开发中的800V的SiC控制器。而汇川、美桥等均展出了其可以兼容800V平台的产品。

除了部分推出单个部件的解决方案的供应商外,华为在本次上海车展展示的全栈动力域高压产品,均支持800V的高压,这套全栈式高压解决方案,在今年搭载北汽极狐阿尔法S的HI版本量产上市。

高压800V带来更不一样的用户体验,但为了保障相关部件的可靠性,带来了更多的技术挑战,这将会导致部分物料成本的升高和额外的开发成本。但以今天为时间节点来看,我们可以发现各方面的技术问题都已经有可落地的解决方案,剩下的就是成本问题了。 但在电动车发展路径上的诸多案例告诉我们,成本问题是可以随着市场的扩大和技术的演进来解决的。解决这一问题往往需要的是“第一推动力”。

所以2021年的上海车展还只是个开始,我们相信将会有越来越多的车企推出面向超级快充的800V整车平台, 这项技术很快将不再是专属于高端车型的超级跑车,而是成为普通消费者都能切身体验到的技术。

Wikipedia:IEC 60038 标准电压;

驱动视界:288 750V耐压用的igbt,可用最高工作电压与哪些有关,如何优化提升可用工作电压?

Feng HE, Guoxin XIE*, Jianbin LUO :Electrical bearing failures in electricvehicles;

Viteso:INCREASED SYSTEMEFFICIENCY BY AN 800 VOLT AXLE DRIVE CONCEPT

NE时代:比亚迪半导体值不值300亿?IGBT报告告诉你答案

广告

广告