摘要:本文根据BEV车型的架构特点提出了动力舱的概念,主张在电驱动系统(EDS)开发的过程中,根据整车布置环境下前/后动力舱的实际空间特征进行EDS系统架构的开发;同时,提出了在整车动力舱空间下EDS功率密度的概念,即动力舱功率密度,相对于传统的EDS单机功率密度指标而言,动力舱功率密度能更加准确、有效地反应出动力系统在整车布置环境下的单位空间利用率;其次,根据BEV车型前/后动力舱的空间结构特征,结合电驱动系统开发过程中的关键技术要素,提出了一种全新的两档变速-双电机动力耦合电驱动系统开发平台,该平台基于模块化开发的理念设计而来,通过不同的模块组合衍生出的多种EDS构型产品可以满足从A~S级乘用车及中小型商用车车型的动力开发需求;最后,讨论了在BEV车型开发的新阶段下,OEM和Tier 1各自在电驱动系统开发过程中的定位和扮演的角色问题。

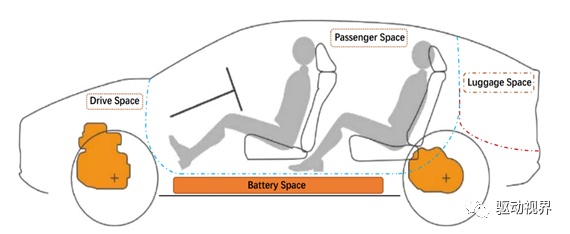

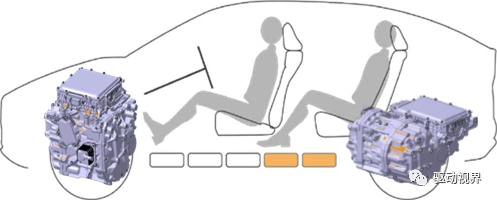

纯电动汽车(BEV)区别于传统燃油车辆最显著的特征便是以电池+电驱动系统的动力组合取代了燃油车中油箱、发动机及复杂的变速传动系统,极大地简化了整车动力系统的硬件架构,同时也更容易实现对整车动力及能量流的管理,实现更高的整车驱动效率。BEV车辆的基本架构如图1所示:

BEV车辆硬件架构开发的重点是对整车动力及传动系统简化后各舱室空间的重新分配。BEV车型典型的整车空间布局主要包括坐舱(Passenger Space)、电池舱(Battery Compartment)、动力舱(Drive Space)和行李舱(Luggage Space)等。各舱室的开发诉求也各有区别,具体如下:

坐舱:主要为车辆的驾乘区域,较大的坐舱空间有助于乘客用车体验的提升,坐舱开发是整车开发的核心内容;

电池舱:主要为容纳整车动力电池的区域,位于整车底部,结构及空间位置、尺寸相对固定,其边界对整车各舱室空间的划分影响较小;

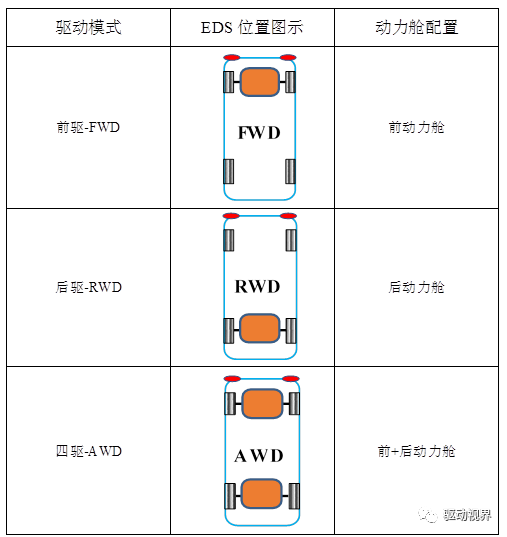

动力舱:即车辆中容纳电驱动系统硬件布置所需的空间,根据其在整车中的位置可分为前动力舱和后动力舱。一般车辆的驱动模式主要有前驱、后驱和四驱三种形式,则对应的动力舱在整车中的分布位置分别为前动力舱、后动力舱和前+后动力舱。BEV车辆的驱动模式和动力舱配置对应关系如表一所示:

行李舱:即车辆的行李存储空间,由于BEV车辆整车架构的调整,除具备常规车辆的后行李舱外,还可通过车辆前部空间的分配,配置整车前行李舱。

在整车的四大舱室中,坐舱直接和乘客交互,充足的座舱空间有助于乘客驾乘体验的提升;动力舱容纳了动力单元,动力系统的优劣直接决定了车辆动力性能的好坏。座舱和动力舱也是整车开发的重中之重。

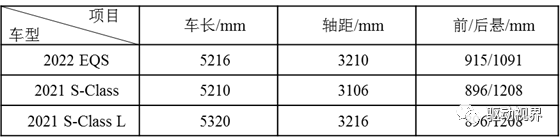

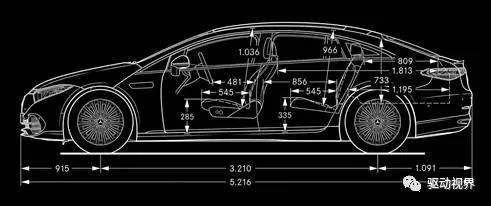

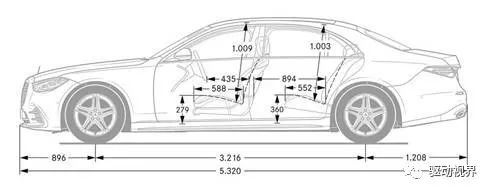

BEV车辆动力系统硬件架构的简化赋予了整车在各舱室空间布局和分配上的灵活性,如可以通过调整前后悬参数等措施最大化地拓展车内客舱空间,为乘客提供更好的座舱体验。以奔驰S级车型为例,其新推出的2022 BEV款EQS车型以燃油车常规版S级车型的车身尺寸实现了加长版的舱内使用空间,就是得益于驱动系统电动化带来的对整车空间分配设计理念的改变。奔驰S级BEV车型EQS及燃油版不同车型的车身参数对比与图示分别如表二和图2,图3所示。

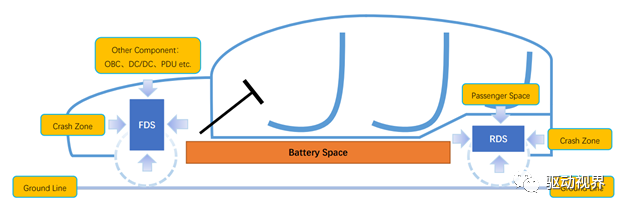

BEV车辆的动力舱根据电驱动系统布置的位置主要分为前动力舱(Front Drive Space-FDS)和后动力舱(Rear Drive Space-RDS),其在整车中的位置图示如图4所示。

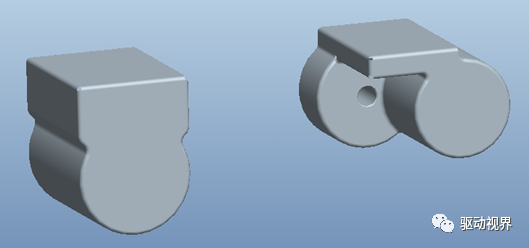

如图所示,前动力舱(FDS)位于驾驶室前方的前轴中间位置,后动力舱(RDS)位于车辆后排座椅下方的后轴中间位置。前/后动力舱位置上的区别也影响了其舱室的空间特征,如在车辆的前舱位置,出于整车碰撞安全的考虑,会在整车的X方向设计有充足的碰撞缓冲区域;在车辆定义时,为了最大限度保证整车的座舱空间,会要求坐舱前舱尽量前移;同时,其他的如VCU、小三电(如OBC、DC/DC、PDU)、热管理系统等电气部件一般布置在车辆前舱上部,这样就在车辆的前舱位置形成了一个“瘦高”的区域,这也是前动力舱-FDS的典型空间形状特征。同样的,为了保证坐舱后排的乘坐空间,会要求后舱的高度尽可能降低,这样就在车辆的后轴位置形成了一个“扁平”的区域,这便是后动力舱-RDS典型的空间形状特征。据此,根据前动力舱“瘦高”、后动力舱“扁平”的动力舱室典型空间特征可以提取出如图5所示的电驱动系统构型设计要素。

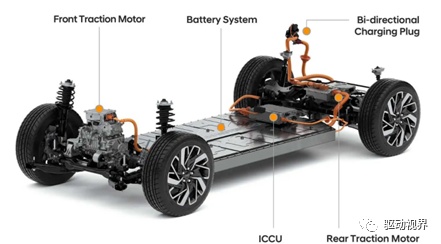

结合电驱动系统中电机、控制器和减速器的结构特点,则前动力舱“瘦高”、后动力舱“扁平”的空间要素可以转化为前动力舱为“同轴”、后动力舱为“三明治”结构布局的电驱动系统架构基本的设计要素。前、后动力舱电驱动系统的基本动力单元构型如图6所示。

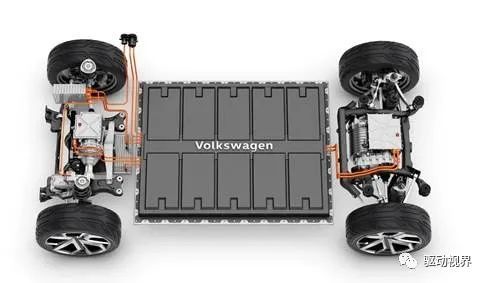

前动力舱采用“瘦高”的“同轴”结构、后动力舱采用“扁平”的“三明治”结构布局的电驱动系统也成为了BEV车辆平台化开发的基础动力模块,被全球各主流OEM广泛地应用于面向未来的BEV架构整车平台的开发中,如大众的MEB、丰田的e-TNGA、现代的E-GMP、通用的BEV3等平台,其各自的BEV电驱系统架构分别如图7、图8、图9、图10所示。

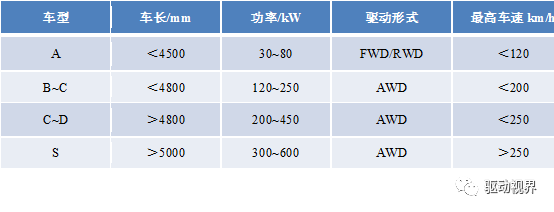

在整车的开发过程中,根据不同车型的定位和实际开发需求,一般会进行相应的空间布局划分和整车动力匹配,不同车型的整车尺寸、功率需求、驱动形式等的参数划分如表三所示。

对于确定车型的动力开发而言,就是在整车给定的动力舱室条件下容纳能满足整车动力性能目标所需的动力参数,即在整车给定的前后动力舱室空间下,布置整车所需的功率。目前整车开发的趋势是动力舱室的空间在压缩,而整车的功率需求在提升,此消彼长的限制,在电驱动系统上车搭载布置的过程中,充分利用给定的舱室空间就显得尤为重要。据此,对电驱动系统架构的优劣应该约束在整车动力舱空间下能布置容纳的功率进行评价,即动力舱空间下电驱动系统(EDS)功率。相应的,对电驱动系统评价的指标可以转化为整车动力舱功率密度,即在动力舱室空间下单位体积所能容纳的功率。相对于传统的基于电驱动系统(EDS)单机的功率密度指标而言,动力舱功率密度能更加准确、有效地反应出在给定的整车架构下动力系统在整车布置环境里的空间利用率。

根据图5、图6所示的整车动力舱室空间要素和标准电驱动系统动力单元构型,结合动力舱功率密度的评价标准可以看出,前动力舱“瘦高”的EDS构型充分的利用了整车动力舱室空间,而后动力舱“扁平”的平行轴EDS构型,其半轴输出的三角区域在一定程度上造成了对后动力舱空间的极大浪费,降低了后动力舱的空间利用率。

结合表三中不同车型的开发定位和动力需求,考虑到电驱动系统作为BEV车辆基本的动力单元,再结合在车辆及其零部件开发中需满足平台化和模块化开发的基本要求,以通过大批量生产的规模效应来实现成本最优控制的产品开发策略的实际。因此在BEV动力系统的产品定义和开发的过程中,对EDS架构的开发就提出了较高的要求,需要有较宽的功率边界,以尽可能满足更多车型的动力需求;又要能灵活的进行功率和功能拓展,以快速匹配特定功能的开发要求,缩短产品开发周期。比如在B~C级车型的的开发过程中,要优先强调动力系统有较高的传动效率,就需要对电驱动系统的效率进行着重优化;而S~S+级车型会着重强调动力系统应该具备优越的动力性能,这就需要搭载更大功率的电驱动系统和诸如两档变速箱等传动技术,以满足整车良好的加速体验和具备较高车速等的整车开发要求。

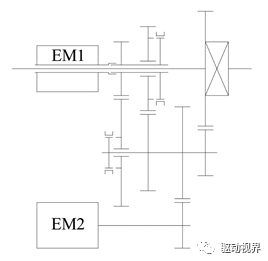

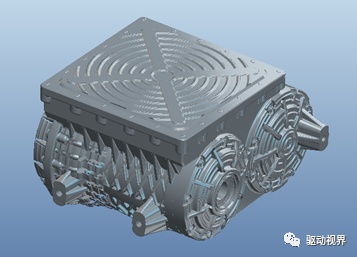

为此,笔者提出一种新的BEV架构下的两档变速-双电机动力耦合电驱动系统开发平台,其系统架构和产品结构分别如图11、图12所示。

图11. 两档变速-双电机动力耦合电驱动系统架构图示

图12. 两档变速-双电机动力耦合电驱动系统结构图示

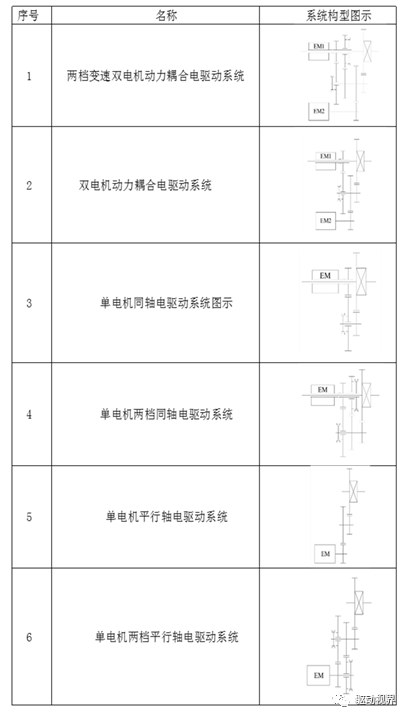

该系统主要由驱动电机EM1、EM2和两档变速系统构成,采用同轴输出。该开发平台基于模块化的开发理念设计而来,可以灵活的进行产品方案拓展,通过不同的功能模块组合,衍生出多种构型的电驱动系统产品,其可衍生的部分构型如表四所示。

表四. 两档变速-双电机动力耦合EDS开发平台拓展电驱动系统构型汇总

该两档变速-双电机动力耦合电驱动系统开发平台可显著的提高电驱动系统的开发效率,其主要由以下优点:

1、采用双电机构型,有效地拓展了电驱动系统的功率范围;

2、采用两档变速,有助于优化和提高电驱动系统的效率;

3、双电机系统可实现无动力中断换挡,有助于提升动力系统的换挡品质,改善驾乘体验;

4、采用基于模块化的平台架构,提高了系统的灵活性,可通过不同模块的组合快速形成多种电驱动系统构型,可极大地缩短电驱产品的开发周期,能更多地涵盖不同的整车应用场景,可以满足从A~S级乘用车及中小型商用车车型的动力开发需求;

5、该开发平台基于模块化的零部件设计,可有效提高产品零部件的通用性,有助于大幅降低产品成本;

6、双电机的构型方案更符合BEV车型后动力舱的空间要素,可显著提高后动力舱的动力舱功率密度。

以上,通过两档变速-双电机动力耦合电驱动系统开发平台进行电驱动系统架构的策划和产品开发,不失为一种电驱动产品开发的有效策略。

根据上文可知,电驱动系统开发的关键在于对整车开发需求的理解,即根据整车给定的动力舱空间要素,提供满足整车动力要求的动力系统。

而目前的困境在于,OEM和Tier 1供应商的相互关系以及产品开发策略在新能源汽车时代仍然沿袭了燃油车开发的逻辑:Tier 1以货架产品的思路完成产品开发,OEM再根据各供应商的产品型谱进行整车匹配。由于在新能源汽车发展的当下,电驱动系统供应商数量的增加、OEM企业话语权的增强以及整车开发节奏的加快,导致Tier 1以货架产品开发和供应的电驱动系统在OEM整车开发过程中的匹配难度越来越大,且各Tier 1供应商的产品同质化严重,供应商之间高度内卷,这在一定程度上浪费了大量资源,也不利于行业的长远发展。

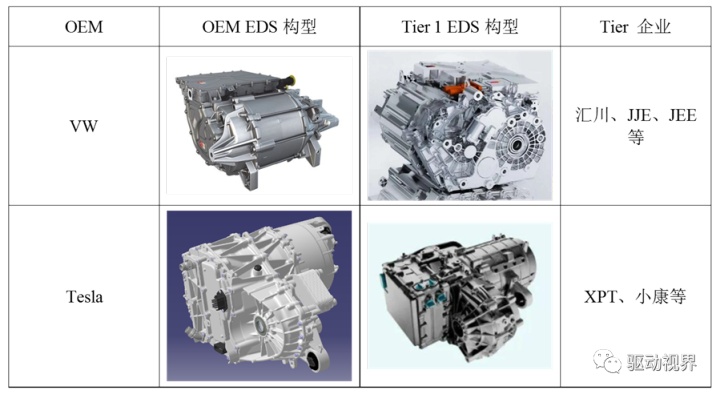

比如,目前市面上主流的电驱动系统产品根据其系统架构主要有两种类型:“三明治”的扁平构型和‘I’形构型,分别是根据MEB平台的后动力舱电驱动系统和Tesla平台的电驱动产品构型借鉴开发而来,或许是由于未能充分理解该两种构型产品定义和开发背后的逻辑,只是“机械的”进行了相似的概念设计,导致其基于Tier 1思路开发出来的货架产品在市场推广和整车搭载的过程中受到较大挑战;另一方面,国内主流的BEV OEM和VW、Tesla迥异的整车平台、车型架构、车型开发和生产模式也进一步限制了Tier 1企业电驱动产品在整车端的应用;其次,传统的Tier 1企业严重缺乏对EDS产品在整车匹配过程中全部诉求的准确理解,且各OEM车企车型产品的开发思路和车型定位的差别,导致其对搭载的EDS产品的需求各有不同,这也是限制Tier 1企业开发电驱动系统平台产品的关键因素。鉴于以上因素,在BEV车型开发新的语境下,由Tier 1企业独立完成电驱动系统平台的开发是不可能实现的美好愿景,也不符合技术应用与发展的规律。MEB平台后舱电桥和Tesla平台典型电桥及市面上对应的电桥供应商列表如表五所示。

对于目前的困局,笔者倾向于一种新的电驱动系统开发思路,即与传统的整车动力系统开发模式进行切割,由OEM、Tier1联合完成BEV 电驱动系统的开发工作,分别发挥各自在整车系统集成和零部件级产品功能实现的特长,探索出既符合整车需求又能推动电驱动系统正向开发的可行路径。

对于具体的电驱动系统开发而言,应加强OEM企业的顶层规划能力,根据车企的车型开发计划,确定相应的EDS系统架构,在该框架下完成与整车规划相适应的系统集成开发,再在Tier 1企业的配合下完成EDS系统部件级产品的功能实现,从而完成整个电驱动系统的开发工作,在这个过程中,需要OEM企业的部分职能下沉,Tier 1企业系统级的功能弱化。在新模式下,将由OEM主导,负责规划、分解、传递整车的动力系统开发要求,承担更多产品开发中的规划与沟通协调工作;由Tier 1企业进行协同,负责协调Tier 2…等的相关企业,提供满足相应功能需求的电驱动系统功能模块,进而完成整车所需电驱动系统的正向开发。由此,才能走出OEM和Tier 1企业相得益彰、长远发展的电驱动产品开发之路。

本文主要探讨了在目前发展阶段下关于电驱动系统开发中总成架构开发的一些关键问题,区别于以往基于Tier 1思路的电驱动系统开发逻辑,提出了以整车需求为导向的电驱系统开发思路;同时,提出了一种BEV架构下的两档变速-双电机动力耦合电驱动系统开发平台,通过平台化的开发模式可以提高电驱动产品的开发效率,降低产品的开发及制造成本;其次,讨论了在电驱动系统开发过程中OEM和Tier 1扮演的角色问题,通过开发链条中OEM和Tier 1等参与企业的角色互补,充分发挥各自所长,以开发出更好匹配整车需求的电驱动系统。最后,也希望借此能将BEV电驱动系统的开发引入一个新的阶段。

广告

广告