大咖解读:800V电驱动系统的机遇与挑战

-

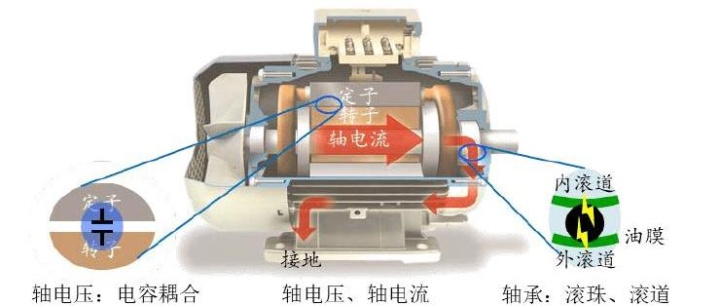

轴电压的产生:电机控制器供电为变频电源,含有高次谐波分量,逆变器、定子绕组、机壳形成回路,产生感应电压,称为共模电压,在此回路上产生高频电流。由于电磁感应原理,电机轴两端形成感应电压,成为轴电压,一般来说无法避免。

-

转子、电机轴、轴承形成闭合回路,轴承滚珠与滚道内表面为点接触,若轴电压过高,容易击穿油膜后形成回路,轴电流出现导致轴承腐蚀。

-

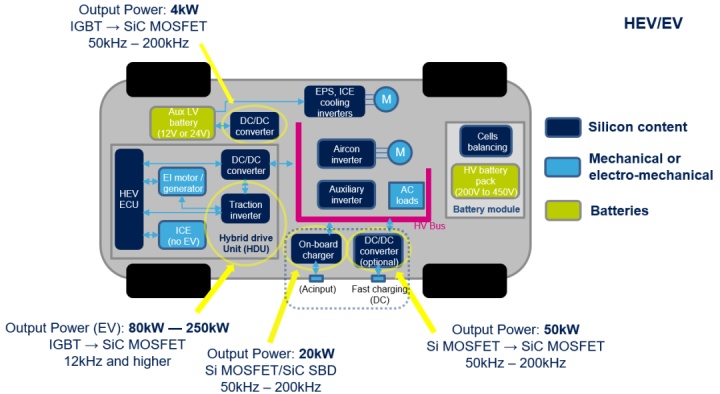

800V的逆变器应用SiC,导致电压变化频率高,轴电流增大,轴承防腐蚀要求增加。

-

同时,由于电压/开关频率增加,800V电机内部的绝缘/EMC防护等级要求提升。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告