摘要:电动汽车(EV)普及的两个主要挑战包括续航里程有限和充电时间长。超快充电有助于缓解这两个问题。然而,对于典型的400V电池EV(BEV),充电速率受到承载充电电流所需的实际电缆尺寸的限制。为了达到350或400kW的超高充电率,800V BEV 是一种很有前景的方案。然而,800V EV的设计需要对所有电气系统进行全面的分析。本文总结了800V汽车动力总成电气设计的现状,并分析了多个汽车动力总成组件的优势、挑战和未来趋势。具体而言,讨论了与电池、驱动电机、逆变器、辅助电源(DCDC)单元以及车载和非车载充电机相关的详细优势和挑战。

对于典型的 BEV,电池能量存储通常在30到100kWh之间,这约小于等于335 英里的行驶里程。目前的快速充电技术额定功率为50kW,为电池充电需要35-120分钟 ,但从消费者的角度来看,更快的充电时间可以最大限度地减少行驶里程限制带来的不便。例如,通过将快速充电功率水平从50kW提高到150kW,充电时间减少了三分之二。但是,如果充电电压水平保持在典型的400V,充电电缆的额定电流增加了3倍,体积变大,传导损耗增加了9倍,需要改进冷却系统以避免过热。保时捷推出了800V系统电压,充电速率高达350kW,这意味着只需 15 分钟即可为 87kWh的电池充满电。此外,ABB 还推出了模块化“Terra Hp”充电系统,能够为400和800V电池充电,充电功率为175或350kW。

除了超快充电优势之外,与配备250-450V电池的传统BEV 相比,800V BEV 还具备更多优势,包括在给定的电池电流限制下更快充电、由于较低的 I^2*R 损耗而导致的车辆损耗较低,以及由于电流较小而需要较小的电机和接线尺寸等。以前,为动力系统配备更高电压水平的想法在丰田普锐斯中部分实施,仅用于电机和逆变器,其中在电池之后和逆变器之前采用升压转换器,以将直流母线电压提高至650V用于提高电机性能并使其能够在高速区域运行。此外,重型车辆是 800V 电池的主要应用者,因为它们具有更高的运行功率,包括电动巴士和电动卡车。然而,更深入的研究对于评估动力总成电压增加对不同动力总成部件的设计和性能的影响至关重要,本文填补了这一关键空白。

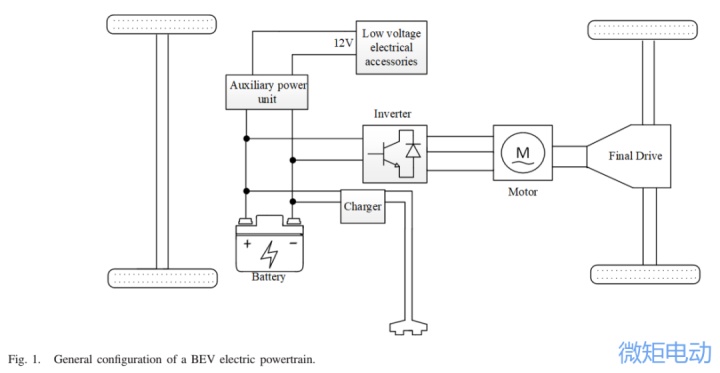

图1显示了 BEV 的基本配置,其中电池是动力总成组件的主要能源提供者。电池为两个重要部分提供动力:通过逆变器作为动力总成核心的驱动电机和作为高压(HV)动力总成和低压(LV)动力总成中间部分的辅助电源(APU)配件和负载。目前,大多数BEV的电池电压水平通常在250到450V之间变化。通过使用 800V电池,需要重新设计许多电气组件以适应新的电压和电流。在本文中,进行了全面分析以研究使用800V电池对主要动力总成电气组件的影响。第二部分讨论了从400-V升级为800-V 对电池的影响。第III-VI节分别讨论了400-V BEV中电机、逆变器、APU、充电机的现状和技术,以及使用 800-V 电池时对它们的设计和工作的影响。第七节总结了未来趋势,第八节总结了本文。本系列先看到第四节,下个系列我们继续看后面的内容。

车辆电池组由多个串联和并联的电池单元组成,因此可以针对任何电压进行设计。迄今为止,大多数生产的BEV已将600V额定值的IGBT模块用于其牵引逆变器,从而将其电池组电压限制在400V左右的峰值。因此,BEV 通常使用约96个串联连接的电池单元,例如,当使用 4.2V 峰值锂离子电池时,峰值母线电压为 403V。迄今为止,此类电池组在车辆上运行良好,但充电功率受限于直流快速充电电缆的最大电流,这为使用 800-V 电池组提供了动力。

直流充电电缆可以提供的最大电流是因为需要电缆足够轻便灵活,以便用户轻松处理,将风冷电缆限制在 250 A 左右,将液冷电缆限制在 500 A 左右,如表 I 所示。因此,400-V 电池组可以以大约 200 kW 的最大速率充电,如图 2(a) 中电缆损耗与充电器电流和功率的关系图所示。虽然 200 kW 是一个高功率水平,但在 20 分钟或更短的时间内为配备 100 kWh 大型电池组的车辆充电是不够的,这是大多数下一代超快速充电车辆的目标。将总线电压增加到 800 V 允许使用相同的电缆将充电功率增加一倍,从而能够以高达 400 kW 的极高速率充电。

为了说明400-V和800-V电池车辆之间的区别,可以对比具有400-V母线的特斯拉Model3和具有800-V母线的保时捷 Taycan。Model 3 和 Taycan 是两种最快的充电车辆,分别在26 分钟和22.5分钟内从5%的SOC充电到80%,它们采用了不同的设计理念。Model3的总线电压较低,最大充电功率为 250 kW,这是通过使用 661 A 的非常高的最大充电电流来实现的,如表二所示。这种高充电电流对于 Model 3 来说可能是实用的,因为它采用了专有的充电系统,该系统在每辆车的同一位置都有一个短电缆和一个插头,最大限度地减少了插入车辆的人体工程学挑战。保时捷 Taycan,在另一方面,凭借其 800-V 电池组,可实现 270 kW 的峰值充电功率,最大充电电流为 340 A,由传统的直流快速充电器和插头提供。两种车辆的充电功率与电流的关系如图 2(b) 所示,可以看到Taycan 的充电功率比 Model 3 略高,并且使用 800-V 可以实现高达 400 kW 的功率和 500 A 的充电电流。

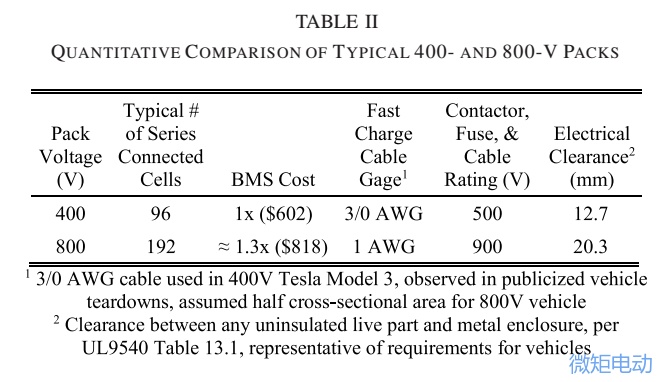

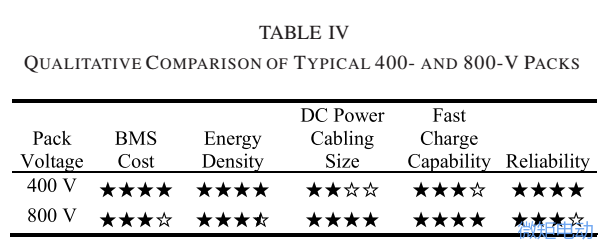

虽然更高的电池组电压对于增加最大充电功率是可取的,但它确实以额外的复杂性为代价。800V电池组需要两倍数量的串联电池,因此,需要两倍数量的电池管理系统 (BMS) 电压检测通道,电流传感器、接触器和温度传感器的数量可能不会改变。BMS 成本 CBMS 可以使用以下公式计算,其中 Ns 是串联电池的数量,CVsense 是每个电池电压感应通道的成本,NTsense 和 CTsense 是温度传感器的数量和成本,CIsense、Ccontacto r、和 Ccontroller 分别是电流传感器、接触器和控制器的成本。通过常用组件的定价,可以确定 400-V 和 800-V 电池组的 BMS 成本之间的近似关系。假设 400-V 电池组使用 96 个串联电池,800-V 电池组使用 192 个串联电池,每个电池电压感应通道 2.25 美元,36 个温度传感器,每个温度传感器 1.00 美元,每个电流传感器和接触器 100 美元,和控制器的 50 美元,确定了400-V电池组的BMS总成本为602美元,800-V电池组的总 BMS 成本为818 美元。电流传感器和接触器成本基于 LEM CAB 500 汽车电流传感器和 TE Connectivity EV200 接触器的定价;考虑到外围组件、印刷电路板、连接器和布线成本,假设电池电压检测成本是 Analog Devices LTC6813 电池监控芯片每通道成本的三倍;温度传感器和控制器成本是保守的假设。虽然任何电池组设计的成本结构都是独一无二的,但 800-V 电池组 BMS 的成本将不可避免地更高,如此处近似以及表 III 和 IV 所示(大约高出 1/3 或 200 美元的成本)。

800V 电池组需要 BMS 算法的额外计算复杂度,因为必须监控更多的电池。800 V 电池组的电池组接触器、保险丝和电缆的额定电压也必须至少为 900 V,而 400 V 电池组的额定电压则为 500 V。然而,对于 800V 电池组,在电池组和牵引逆变器、快速充电端口和其他 HV 系统之间传输电力的直流电缆的横截面积可以减少,从而导致车辆质量有所减少。例如,特斯拉 Model 3 在电池组和快速充电端口之间使用 3/0 AWG 铜缆。对于 800-V 系统,将此电缆面积减少一半至一根 AWG 电缆,对于每米长的正极和负极电缆,可减少 0.76 kg 的铜质量。任何电缆成本节约将取决于车辆中高压电缆的总长度以及所用电缆之间的成本差异,并且可能转化为 800V 车辆的数十美元成本节约。更高电压的电池组还需要为 HV 组件提供额外的绝缘和间隙,如表 III 中所列,这可能会增加电池组的尺寸。

电池组电压也会影响可靠性。具有四并联五串联 (4p5s) 配置的示例电池组将在 25°C 下可靠地执行约 1000 次循环,而两并联 10 -series (2p10s) 配置包将可靠运行至仅 800 个周期。4p5s 配置代表 400-V 电池组,而 2p10s 配置代表 800-V 电池组,因为它的电池数量与 4p5s 配置相同,并且配置为两倍电压。高压电池组的可靠性损失是由于单个电池故障对电池组容量的影响。更多的并联电池,如在较低电压组中出现的那样,导致更高的可靠性,可靠性评价反映在表 IV 中分配的可靠性评级中。总之,从电池组的角度来看,主要800-V母线的动机是实现更高的充电率,最高 400 kW,最大充电电流为 500 A。对于不需要以如此高的速率充电的应用,400-V母线可能仍会产生具有成本效益和能量密集的设计。为帮助车辆设计人员考虑权衡,表 IV 中提供了定性分析,其中强调了 400V 系统的BMS成本更低,能量密度和可靠性略高,因为 HV 汇流条周围和印刷电路板上的电气爬电距离和间隙要求降低。电路板,而 800-V 系统具有更小的电源线和更高的快速充电速率的潜力。表 III 显示 400-V Model 3 和 800-V Taycan 电池组的能量密度分别为 163 和 148 Wh/kg,支持较低电压电池组可以获得更高能量密度的说法。切换到 800 V 电池组还有可能提高动力系统效率,特别是牵引逆变器效率,如第 IV 节所述。

驱动系统这种提高的效率可以允许电池组的一些尺寸缩小,并且这些成本节约以及直流电源布线的成本节约可以抵消 800-V 电池组的额外BMS成本。未来,随着供应商的组件变得越来越普及,以及工程师开始确定如何平衡车辆的成本效益和损失,越来越多的车辆可能会开始使用800-V母线架构。

近年来,牵引电机最重要的趋势之一是向更高的直流母线电压发展。相当一部分商业化电机的直流母线电压已超过500V。YASA 为 Regera 超级跑车开发的轴向磁通永磁 (PM) 电机可实现800V的直流母线电压。保时捷 Taycan 是首批在生产中采用采用新型800-V技术的永磁同步电机的OEM 之一 。本节将讨论为牵引电机应用更高直流母线电压的潜在优势和挑战。

作为一个突出的例子,Toyota Prius 驱动电机的最大直流母线电压从2004年设计中的500V增加到2010年设计中的650V。升高的电压范围允许更高的速度运行,如图 3 所示。假设稳态运行并忽略定子电阻,永磁电机的相电压:

其中 Ld 和 Lq 是 d - 和 q 轴视在电感,Id 和 Iq 是 d 轴和 q 轴电流,ω 是电角速度,m 是磁链。相电压受逆变器最大输出电压 Vmax 的限制:

该电压源自直流母线电压,其中 ma 是调制指数,Vdc 是指直流母线电压。因此,电机速度的约束可以计算为对于给定的设计,随着直流母线电压的增加,电机的基本速度成比例增加。

此外,较高的电压允许较低的d轴电流以补偿高转速下的磁链并减少铜损。这反过来又确保了在弱磁区域更高的连续功率,并提高了电机功率密度。这就是为什么2010款普锐斯的电机功率密度比2004款车型提高了45%的原因。因此,从电磁性能的角度来看,将直流母线电压增加到 800 V 将是有益的,因为由于扩展的速度区域,它降低了实现相同输出功率所需的最大扭矩。由于电机尺寸通常与其扭矩能力成正比,电机体积和质量也可受益于更高的电压水平,从而带来更高功率密度的牵引电机设计。

考虑相同的额定功率,电压越高,电流越小。这导致电缆横截面积和质量的减少。根据欧姆定律,较低的电流直观地降低了铜损。另一方面,增加的电压水平需要更多的串联导体,这会导致相电阻的增加。正如 2004 年和 2010 年普锐斯电机效率曲线所证明的那样,通过应用更高的直流母线电压可以实现更低的铜损和更高的效率。随着转速的增加,铁损、机械损耗和交流铜损也会增加。这使得热约束更加重要。由于更高的电压导致的高速运行也带来了机械应力的挑战。机械应力与转速的平方成正比 ,转子应设计良好并平衡,以减少偏心对电机性能的影响。可以采用一些技术来减少机械应力,方法是添加加强筋或在转子极片中引入凹槽 。但是,这些补救方法不可避免地会增加转子结构的复杂性。此外,电机的电磁性能受到改进的转子结构的影响,在所有这些方面,电机的多学科设计至关重要。

电气绝缘系统是电机正常运行的关键部件之一。高压电机的一个重大挑战来自定子绝缘系统中的局部放电 (PD)。PD(也称为电晕放电)是当电压应力超过临界值时导体之间绝缘的瞬时击穿 。伴随着放电点附近绝缘层的侵蚀,这会导致绝缘系统的退化,并最终导致绝缘完全失效。因此,完全避免 PD 以确保电机的可靠性至关重要。

然而,当直流母线电压升高时,槽绝缘中发生局部放电的风险更高。更严重的是,电力电子逆变器产生的脉宽调制 (PWM) 波形会在电机端子处产生复杂的过电压,实际测量的最大过电压高达直流链路电压的两倍。因此,当使用 800V 直流母线电压时,需要仔细评估绝缘系统中的 PD 风险。

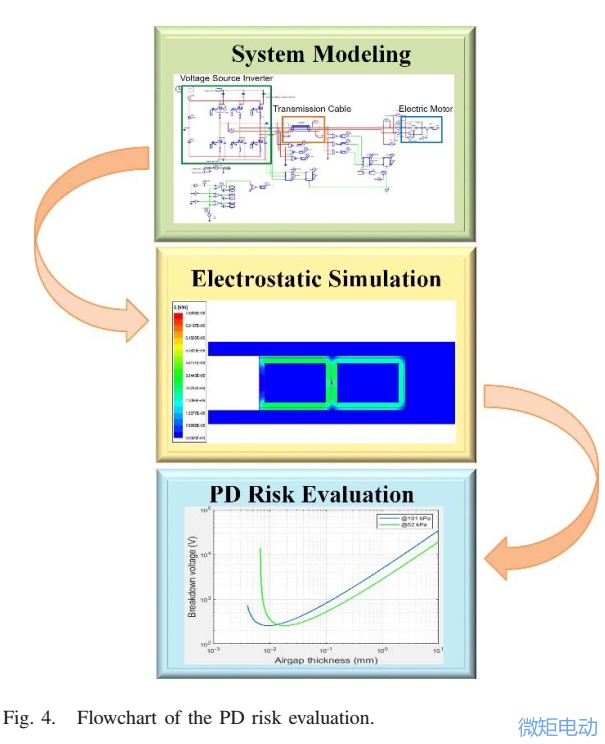

图 4 描述了 PD 风险评估的程序。为了确定最大过电压,需要一个包含电压源逆变器、传输电缆和电动机的系统模型。电压尖峰随几个因素而变化,包括半导体器件的开关频率、电缆长度、转速和电机的扭矩水平。对于直流母线电压为 800 V 的绕线电机,最大线间电压可以超过 1 kV。

在计算出最大过电压后,应进行静电分析估计定子槽内的最大电压应力。考虑导体尺寸和绝缘厚度获得电场分布。由于固体绝缘体的介电强度通常很高,因此在槽完全填充绝缘体的理想情况下,PD 不太可能发生。然而,绝缘体之间存在的小气孔,无论是有意的还是由于可能的制造缺陷,都会显着增加电压应力水平和 PD 风险。气体中的电压应力是固体绝缘体中应力的几倍,并且气体的击穿电压应力显着降低 。根据Paschen定律评估具有小空隙的槽的PD风险。如图 4 的底部方块所示,当施加在空气空隙上的电压高于 Paschen 曲线上的击穿电压时,就会发生 PD,这也称为 PD 起始电压 (PDIV)。应该指出的是,PDIV 与空隙厚度和压力水平高度相关。此外,电机设计以及材料和包装的选择在降低局部放电风险方面发挥着关键作用。因此,需要仔细设计电机以确保在较高的总线电压下正常运行。

总之,在考虑电机电磁性能时,向 HV 移动是有利的,因为它可以提高电机功率密度,同时减轻电机重量。潜在的挑战在于转子结构的稳健性和 PD。使用目前的技术,可以实现高达 20000 rpm 的运行速度,这对于 800-V 电机来说是令人满意的。可以通过修改定子绕组配置或采用具有高介电强度的槽和线绝缘体来降低局部放电风险。

从以上分析表明,从电机的角度来看,采用 800V 直流母线电压是有利且可行的。

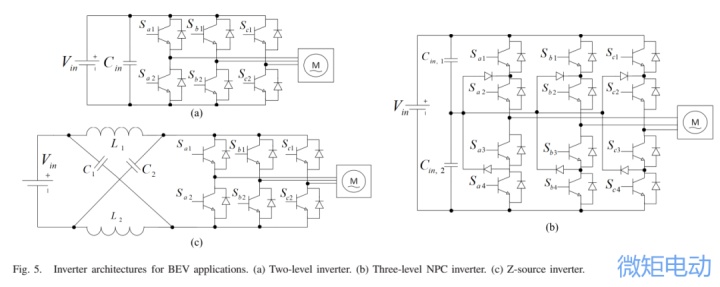

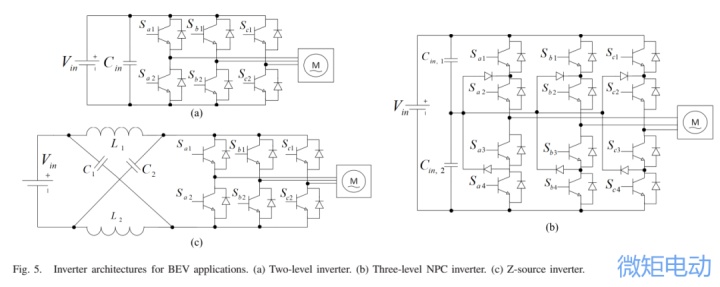

逆变器根据驱动器的需要调整电机的输入电压和电流以产生特定的扭矩和速度输出。在 BEV 和 HEV 应用中,电机和逆变器额定功率通常在 50 到 250 kW 之间。基于此功率范围并根据 BEV 应用要求,例如高效率和高功率密度,众所周知的架构是两电平半桥逆变器、三电平中性点钳位 (NPC)图 5 中显示的逆变器和 Z 源逆变器。两电平逆变器是目前主要拓扑结构,因为简单和低组件数。两电平逆变器由六个开关组成,每个开关的额定电压等于电池电压。逆变器性能的评估基于两个主要标准:输出电压的总谐波失真 (THD) 和输入到输出效率。

逆变器输出电压中较高的 THD 相当于向电机绕组注入更多谐波,从而导致电机内部出现更多功率损耗。因此,希望尽可能地降低 THD。可以根据实施的调制技术和开关频率来确定THD。正弦PWM(SPWM) 和空间矢量调制 (SVM) 是BEV 应用中牵引逆变器的两种常见控制技术。与SPWM相比,SVM在THD和效率方面显示出优势,但其实现需要具有高计算能力的数字控制单元。为了提高效率和 THD,可以使用软件和硬件方法。在软件方法中,重点是增强调制技术的开关模式,以减少功率损耗或提高 THD。在硬件方法中,重点是利用宽带隙 (WBG) 半导体,例如碳化硅 (SiC) 或氮化镓 (GaN) 开关。与硅MOSFET和IGBT相比,SiC 和 GaN 具有更快的开关行为以及更高的工作温度额定值,从而导致更高的效率和更低的 THD。WBG 器件的更高工作温度还可以降低逆变器热管理系统的复杂性。

图 5(b) 显示了一个三电平 NPC 逆变器,与图 5(a) 相比,它使用了更多的开关,但每个开关的额定电压是传统两电平逆变器的一半。与两电平逆变器相比,三电平逆变器的最大优势是输出电压 THD 的显着改善,从而减少了输出端所需的滤波器尺寸。然而,平衡NPC逆变器的中性点电压至关重要,这是一项具有挑战性的任务。其它文献中提出了多种控制技术来解决平衡问题,但与两电平逆变器相比,控制要求更加复杂。此外,由于内部开关 [图 5(b) 中的 Sa2 和 Sa3] 在一个电气周期中与其他开关相比,功率损耗在三电平 NPC 中并不均匀。

图 5(c) 提出的 Z 源逆变器。Z 源逆变器由一个两电平逆变器组成,在输入级有一个额外的 LC 网络,可以相应地调整三个桥臂上的直流电压。在 Z 源逆变器中,支路允许在每个开关间隔内短时间短路。LC 网络在短路间隔期间充电以在降压或升压模式下工作;与图 5(a)和(b)所示的架构相比,这是 Z 源逆变器的主要优势。以前的研究已经研究了 Z 源逆变器在 BEV 和 HEV 应用中的可行性。Z 源逆变器在燃料电池汽车中的使用较多,因为它可以降压或升压燃料电池电压。此外,带有简单半桥降压的传统两电平逆变器相比,Z 源逆变器采用更小的无源元件。然而,如果不需要降压或升压,传统的两电平逆变器是成本较低的选择。

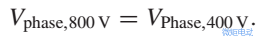

在本节中,选择图 5(a) 中所示的传统两电平逆变器用于比较 400-800-V 逆变器的案例研究,因为它是最常见的架构。在第一个案例研究中,800-V 逆变器驱动 400-V 电机;第二,它以相同的输出功率驱动一个 800-V 电机。第一项研究代表使用更高电压的电池来改善快速充电的情况,但使用更传统的 400-V 电机;第二项研究代表了整个车辆为 800-V 操作而重新设计的情况。对于这两个案例研究,电机的额定功率相同,这意味着逆变器的额定额定功率也相同。

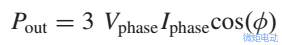

1) 第一个案例研究,800V逆变器驱动400-V 电机:对于 PMSM,转矩与逆变器相电流成正比,而速度与逆变器相电压的频率成正比。因此,两个假设逆变器的标称规格可以表示如下:

其中 Vphase 是逆变器相电压,Ø 是逆变器输出电压和一相电流之间的相位差。

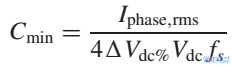

图5(a) 所示架构的直流链路的标称电压为 800 V,这意味着开关电压额定值必须大于 800 V–1.2 kV。与可以使用 650V 开关的 400V 逆变器相比,这导致总成本更高。但是,800V 逆变器的标称开关电流将保持不变。输入滤波电容器的额定电压 [在图 5(a) 中用 Cin 表示] 也增加到 800 V。Cin 所需的最小电容可以通过以下公式计算:

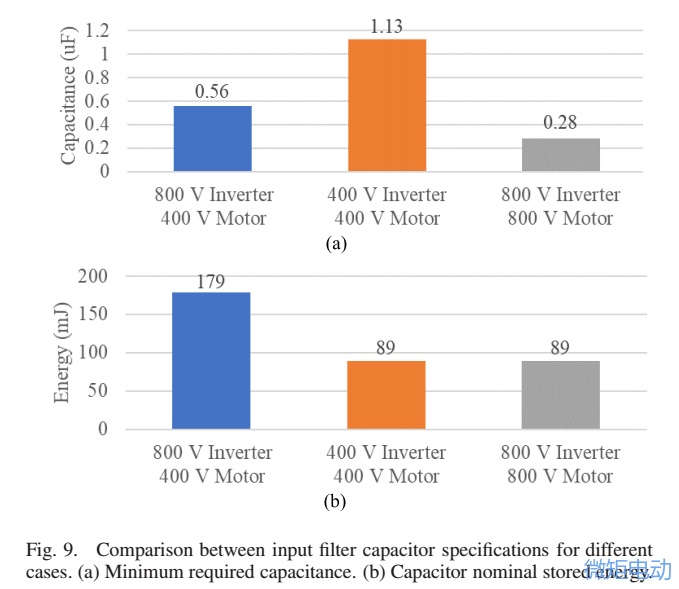

其中Iphase,rms 表示逆变器相电流的 rms 值,Vdc% 是电容器上允许的最大电压纹波百分比,Vdc 是电容器的标称平均电压,fs是逆变器开关频率。对于 800V 逆变器,Iphase,rms 基于上面分析不变。如果假设 400-V 和 800-V逆变器的电容器两端允许相同的电压纹波百分比,并且使用相同的开关频率,则只有 (9) 分母中的 Vdc 在 800-V 逆变器中加倍。因此:

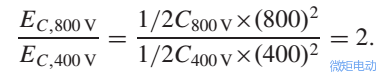

电容器成本和尺寸可以根据电容器存储的能量进行估算,表示为 E = 1/2CV^2。对于所描述的两种逆变器,电容器标称储能之间的关系:

式中E越大,电容越贵,体积越大,整个逆变器体积越大,功率密度越低。等式表明,如果两个动力系统使用相同的电机,逆变器的总尺寸将从400-V BEV 增加到 800-V BEV。

对于两电平逆变器,逆变器相对于调制指数的最大线间电压由下式表示:

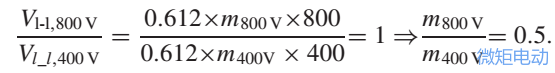

其中 Vl-l 为线间电压线电压,m 是调制指数,Vdc 是输入直流母线电压。等式:

基于上述等式,对于每个特定的转矩/速度工作点,800-V逆变器的调制指数是400-V 逆变器的一半。图 6 显示了特定开关频率下输出电压 THD 和调制指数之间的关系。根据图 6,THD随着调制指数的降低而恶化。因此,根据等式,当使用 400V 电机时,与 800V 逆变器相比,400V 逆变器将提供更好的输出电压和更低的THD。

2) 第二个案例研究,800V逆变器驱动800V 电机:电机输出功率表示为 Pout = τ ω,其中 τ 是转矩,ω 是角速度。在 PMSM 电机中,扭矩和反电动势 (EMF) 可以分别表示为:

其中K1 和 K2 是常数系数,p 是极对数,ψp 是转子 PM 的总通量,Is 是定子电流或逆变器相电流。基于上式,更高的输出扭矩需要更高的相电流。同样,具有更高速度的电机会产生更大的 EMF,并且需要一个逆变器,该逆变器能够以其输出电压产生能力来克服 EMF。因此,本研究考虑了 800 V 额定电机,其扭矩为 400V假设电机的一半,速度为 2 倍,以适应800V逆变器。最终传动比将加倍以提供车轮所需的扭矩。扭矩降低 - 速度增加方法的优越好处是基于电机的定子电流的降低。定子电流的降低显着降低了电机绕组的传导损耗。对于第二个案例研究,当运行800-V电机时,对于800-V逆变器,以上等式可以像表 V 中那样重写。可以根据上述等式和表 V 计算和比较两个案例研究的功率损耗。对于 SPWM 调制技术,传导损耗可以表示为 :

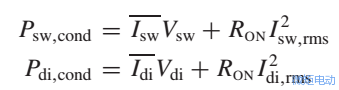

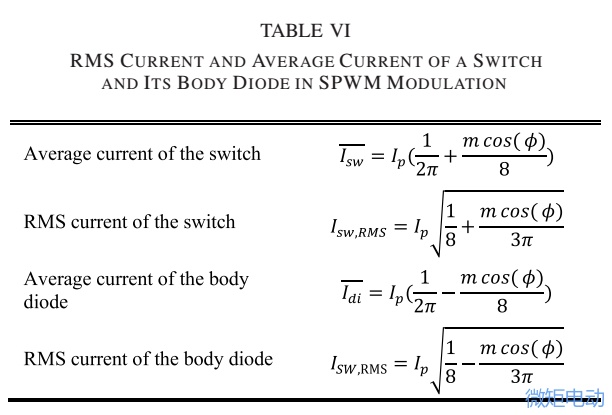

其中 Isw 和 Idi 分别是开关及其反并联二极管的平均电流,Vsw 和 Vdi 是电压开关及其体二极管的压降,RON 是开关导通时结的内阻。最后,Isw,rms 和 Idi,rms 是开关和体二极管的均方根电流。对于 SPWM 调制,Isw、Idi、Isw,rms 和 Idi,rms 可以根据表 VI 计算。

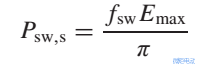

在表六中,I p代表逆变器相电流的峰值幅度。开关损耗可写为:

其中EON 和 EOFF 是导通和关断瞬态期间的能量损耗。EON 和 EOFF 可表示为 :

其中 Vds(t)是关断和导通瞬态间隔期间开关的漏源电压,Ids(t) 分别是关断和导通瞬态间隔期间的开关电流。在上述等式中,t0 是从关断模式到导通模式的瞬变开始时间,tr是总上升时间。t1 是从开启模式到关闭模式的瞬变开始时间,t f 是总下降时间。在等式中中,Vds(t0) = Vdc, Vds(t0 + tr ) =0,Vds(t1) = 0, Vds(t1 + tf ) = Vdc, Ids(t0) = 0, and Ids (t1 + tf ) =0。然而,由于逆变器输出电流是正弦的,Ids(t0 + tr ) 和 Ids(t1) 在电循环期间在上述等式中变化。因此,在一个电气周期期间,EON 和EOFF 从一个开关周期变为另一个。结合上述计算,得到了正弦电流的总开关损耗。对于正弦电流:

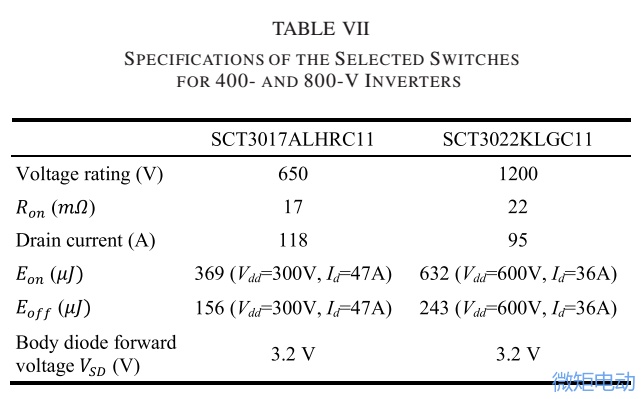

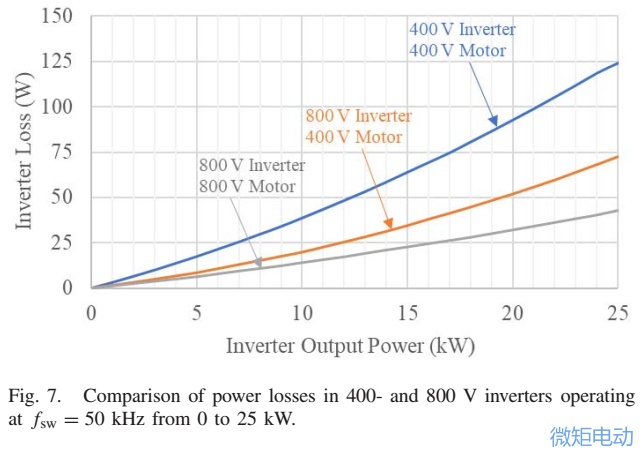

其中Emax 为 EON + EOFF,当 Ids(t) = I p 时,总开关损耗由上述等式表示。为了获得更好的评估,400- 和 800-V 逆变器选择了SCT3017ALHRC11 和 SCT3022KLGC11。SCT3017ALHRC11 是 650V N 沟道 SiC 功率MOSFET,SCT3022KLGC11 是 ROHM 半导体的 1.2kV N 沟道 SiC 功率 MOSFET。表 VII显示了功率损耗计算的进一步规范。图 7 显示了三个不同逆变器的功率损耗,这些逆变器由表 VII 中的开关组成,在 fsw = 50 kHz 下运行,额定功率为25 kW。在图 7 中,400-V 逆变器在 m = 1 和 Iphase = 66 A 时产生其标称功率。由于 800 V 直流电压,第二个逆变器在 m = 0.5 时产生相同的 Iphase = 66 A,并且被称为带有 400 V 电机的 800 V逆变器,因为逆变器相电流与400-V 的情况。第三个逆变器设计为在较低的相电流 Iphase = 33 A 下运行,就像设计用于 800 V的电机的情况一样。因此,第三种情况称为 800-V 逆变器和 800-V 电机。根据图 7,800-V 逆变器和 800-V 电机的组合功率损耗最低,而800-V 逆变器和 400-V 电机组合的功率损耗最高。

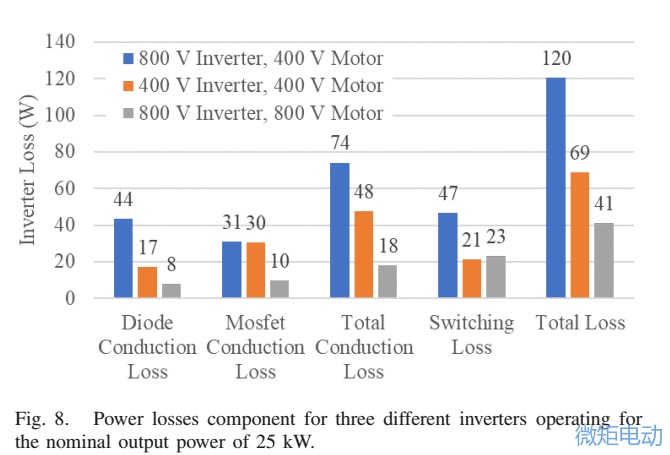

图8 显示了图 7 中描述的三个逆变器在其标称额定值(fsw = 50 kHz,cosFi = 0.9 和 Pout = 25 kW)下的不同功率损耗分量。图 8 显示运行 400 V 电机的 800 V 逆变器具有最高的总传导损耗、最高的开关损耗和最高的总功率损耗。对于图 8 中驱动 400-V 电机的 800-V 逆变器,可以根据损耗计算公式中较小的 m 来证明最高的体二极管传导损耗是合理的,而体二极管的平均电流和 rms 电流增加时m 减小。图 8 还展示了运行 800V 电机的 800V 逆变器的最低传导损耗,这是由于相电流减半。虽然带有 800-V 电机的 800-V 逆变器的开关损耗略高于 400-V 逆变器,但传导损耗占主导地位,因此带有 800-V 电机的 800-V 逆变器效率最高。因此,该分析表明,随着用于快速充电目的的 800-V 电池的出现,不再使用以前的 400-V 电机效率更高。

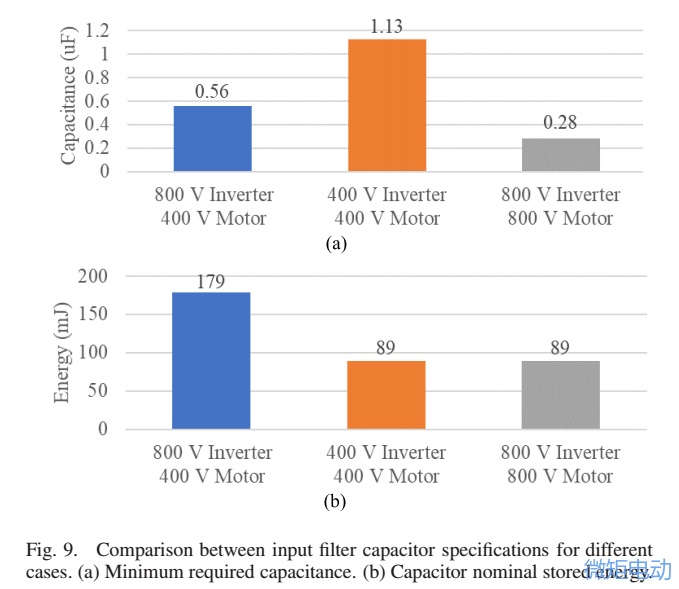

图 9 比较了所考虑的三个逆变器的输入电容器要求。根据图 9(a),驱动 800V 电机的 800V 逆变器需要最少的电容来执行相同的滤波效果。图 9(b) 显示运行 800V 电机的 800V 逆变器的总标称能量与传统的 400V 逆变器相似,可以解释为输入电容器的总尺寸和成本为上述两种情况大致相同。可以根据图 6 和表 V 比较三种逆变器的相电压 THD,可以得出结论,400-V 逆变器和 800-V 逆变器与 800-V 电机具有相同的 THD 值,而带有 400 V 电机的 800 V 逆变器由于在较小的调制指数附近运行而具有较高的 THD 值。

关于包括逆变器、APU 和车载充电机在内的电力电子设备的可靠性,400-V BEV 和 800-V BEV 之间的主要区别在于从 650-V 开关更改为 1200-V 开关。一般而言,1200-V SiC MOSFET 已被证明非常可靠,并且不会出现 3300-V MOSFET 中由于重复的三象限脉冲浪涌电流而导致的stacking faults。尽管很少有研究直接比较 650-V SiC MOSFET 与 1200-V SiC MOSFET 的可靠性。有文献比较了 650-V/10-A 和 1200-V/19-A SiC MOSFET 之间的栅极-氧化物退化,通过阈值电压、栅极-平台电压和栅极-平台时间测量。它发现,虽然这三个参数在所有器件的实验测试期间都有所增加,但发现 650-V/70-A 器件的总体偏移要高得多。这是由于较高额定电流器件的栅极氧化层面积较大,这意味着栅极氧化层退化在具有较高额定电流的 SiC MOSFET 中更为明显。由于 400-V BEV 需要更高额定电流的器件,所以 800-V BEV 中的 MOSFET 可靠性可能会略高于 400-V BEV 中的可靠性。第二个考虑因素是直流支撑电容器的寿命。根据汽车级金属化聚丙烯薄膜电容器制造商 Vishay 的说法,电容器寿命由工作电压与额定电压和温度的比率决定。因此,如果工作温度相似并且选择具有相同额定值的电容器(即,600V 电容器用于 400V BEV,1200V 电容器用于 800V BEV),则电容器寿命应大致相等。

总而言之,转向 800-V 电池使设计选项可以使用标准 400-V 电机或 800-V 电机。保留 400 V 电机的主要优点是在车辆重新设计时需要较少的工程量。然而,第 III 节已经表明,由于 800 V 下电机的电磁性能得到改善,从电机的角度来看,800-V 电机有利于提高电机功率密度。从逆变器的角度来看,第四部分表明,在 800V 电池和 800V 电机之间使用的逆变器将具有更高的效率、更好的 THD、更低的直流支撑电容器尺寸和成本。此外,与标准的 400V 动力系统相比,全 800V 动力系统将具有更高的逆变器效率和类似或略高的可靠性。因此,电机和逆变器分析都显示了向 800-V 动力系统发展的前景。

本文总结了在电动汽车中采用 800V 电气系统的好处和挑战,主要目的是提高快速充电率,这可能会促进电动汽车的应用推广。

----对于更高电压的 800 V 电池,由于需要传输更少的电流,从电池传输电力的车载电缆将具有更小的尺寸和质量。但是,为了监控更多串联电池,BMS 成本将增加,并且需要更高的电池组连接器、保险丝和电缆额定电压。此外,更大的电气绝缘可能导致更大的包装。

---- 对于电机,由于在弱磁区增加电机功率,更高的直流母线电压将导致更高的功率密度。然而,由于更高的机械应力(来自更高的转速)和防止 PD 的需要,电机设计变得更加复杂;本文讨论了将 PD 考虑因素纳入电机设计的一般方法。

---- 对于考虑了两种逆变器情况:800-V 逆变器(在输入端)为 400-V 或 800-V 电机供电。分析表明,逆变器与 800V 电机配对可产生最高的效率和最低的滤波电容器要求。

广告

广告