加速寿命试验方法自美罗姆航展中心于1967年提出以来,已经广泛应用于各个领域,并形成了相关标准IEC 62506:2013。国内于2017年翻译了IEC 62506标准形成了GB/T 34986-2017 《产品加速试验方法》,标准中虽然提供了加速试验方法及相关案例,但这些方法的准确性不高,例如温度加速的激活能值是经验值,振动加速应力的系数也是经验值。本文基于上述加速试验方法的不足及缺陷,阐述了不同加速应力方法及加速模型的应用,同时结合实际案例,详细阐述加速寿命方法的应用,为相关人员进行加速寿命评估提供参考。

随着科学技术的发展,材料质量的提升,生产工艺的改进,产品的质量提升的同时其使用寿命也变得越来越长。与此同时,给各个产品生产厂家也带来了极大的竞争力,要求他们能够以更短的时间、更低的成本来评估产品特性及使用可靠性。在这样的背景下,诞生了加速寿命理论。加速寿命方法,就是将受试产品放置于高于其正常使用应力的条件下,以很短的时间使产品失效,通过在高应力条件下的获得的寿命数据,选择某种寿命分布,外推产品正常使用条件下的寿命。加速寿命试验的统一定义最早由美罗姆航展中心于1967年提出,国内最早于1981年发布了GB 2689系列的标准,标准中阐述了恒定应力加速寿命试验方法,同时给出了数据处理的过程,这是国内第一个加速寿命评估方法的标准。随后衍生出步进、序进以及步降的加速寿命方法。加速寿命试验成功的前提就是产品的失效机理不能与实际使用发生失效的机理有偏差。简言之,加速寿命试验是加大应力、失效机理不变、通过数据处理及数据折算预估实际寿命的一种寿命试验方法。加速寿命试验,缩短了试验时间,提高了试验效率,降低了试验成本。

加速寿命试验技术具有效率高,成本低,对高可靠、长寿命产品的定寿延寿研究具有重要的应用价值。目前加速寿命试验技术在军用及民用领域应用都较为广泛,并取得了一定研究成果。如民用轨道交通领域的胶粘剂、LED等都形成了各自的寿命评估标准;军用领域,也形成了类似于弹药贮存可靠性的相关标准规范。随着研究的不断深入,加速寿命试验技术在各个领域将有广阔应用前景。

加速寿命方法的目的就是以更快的速度获取产品的可靠性或寿命信息。任何可以达到这种目的的方法,都可认为是加速寿命试验的方法。加速寿命方法根据使用目的的不同,主要分为三种类型:

A类(定性加速试验):用于发现故障模式和(或)故障现象;

B类(定量加速试验):用于预计产品正常使用时的失效分布;

C类(定量时间和事件压缩试验):用于预计产品正常使用时的失效分布。

定性加速试验主要用于发现产品的潜在的设计缺陷及制造工艺导致的产品缺陷。一般是通过对产品施加逐渐升高的工作应力逐步找到这些缺陷。定性试验的目的是在试验过程中激发产品全部的功能性能问题。产品在现场使用过程中,由于设计或工艺缺陷,或导致一部分产品过早的发生失效,导致产品整体可靠性水平不高。因此,可通过此类定性试验,一般称为HALT或HAST试验,逐渐提高产品实际寿命周期中可能承受的应力,尽早的暴露产品缺陷,对这些缺陷在最佳的效费比的前提下进行工艺或设计的改进,已达到提高产品可靠性的目的。

定量加速试验,主要是通过累积损伤方法或以定量时间和事件压缩,短时间内得到产品的预期寿命,达到外推产品实际工作条件下寿命为目的。定量加速试验是在比产品预期寿命短得多的时间内实现预期的累积损伤或规定的动作次数。其中,B类加速试验通过加大应力使产品失效,但是是基于失效机理(失效模式)确定加速因子,通过加速因子、加速应力条件下的寿命确定确定预期使用环境应力下寿命的方法;C类试验主要用于评估能够以使用次数等耗损型为主要故障模式的部件寿命,比如开关、键盘、继电器、连接器、轴承等,这类试验主要是通过延长应力施加的持续时间或频次来实现的。

加速寿命试验实施,一般都需要具体的、可操作的加速方法或模型去具体实施,定性加速试验与定量加速试验,由于试验目的的不同,二者之间的加速方法或模型是有显著区别的。

定性加速试验一般没有可用的数据模型,一般只有响应的试验应力及实施方法。定型加速试验的主要目的是在产品的设计阶段激发产品的缺陷,对激发的这些缺陷,在平衡效费比的前提下,对引起这种缺陷的设计或工艺进行改进,提高产品应用可靠性。定性加速试验,应用较多的是HALT试验,对于电子产品,有相应的标准,例如GBT 29309-2012,主要是针对电工电子产品进行的温度类、振动类以及温度和振动混合的步进试验(HALT试验),以达到激发产品缺陷的目的。HAST试验,是介于定性与定量试验之间的一种试验,这种类型试验一般用于电子产品较多,这种试验一般是在温湿度条件下,进行电压拉偏试验。即使这些试验无法得出可靠性评估值,但是也可以作为质量鉴定试验中的有效手段,以确保产品的可靠性不会因组件的变化而受到影响。例如,在JESD22-A110,采用的温度和湿度的应力水平分别为130℃和85%RH。

定量加速试验,主要是通过加大试验量级,短时间内使产品达到累积损伤,以评估产品实际使用条件下的寿命分布。通过在加速应力条件下获得的寿命数据,对数据进行拟合处理,获得加速因子并外推得到预期工作环境条件下的寿命,要进行这样的数据处理,需要一些模型,例如温度模型、温湿度模型、电压模型以及加速频率等。

温度在定量加速寿命试验中,是应用最为广泛的环境应力,它能有效地激发某些失效机制,缩短失效时间。在许多应用中,阿伦尼斯模型可以很好地描述产品寿命与温度之间的关系。

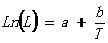

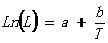

式中,

—寿命;

—电子伏特的活化能(eV);

—玻尔兹曼常数,8.6171×10eV/℃;

—绝对温度(273.15℃);

—是与材料特性有关的常数。

在实际应用中,经常要计算的是加速因子,在知道试验应力、加速因子,既可以得出产品的预期寿命,常使用的模型如下:

热循环寿命模型虽然也是采用的温度应力,但它通常会激发与前面讨论的恒温引起的故障模式所不同的故障模式,它由Coffin和Manson二人给出了温度循环的加速寿命模型,具体模型为:

—最高温度和最低温的差值

;A,B—是材料性能和产品设计的常数特性,B是正数。

;A,B—是材料性能和产品设计的常数特性,B是正数。

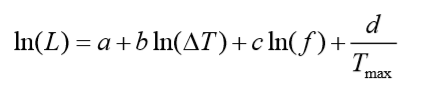

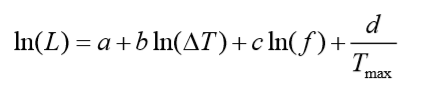

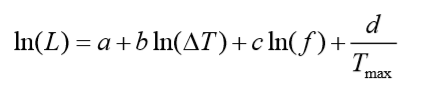

在某些应用中,疲劳寿命也是循环频率和高温的函数,如Ghaffarian、Teng和Brillhart以及Shohji等在其论文中,考虑到这些热循环变量的影响,Norris和Landzberg(1969)修改了传统的Coffin-Manson模型,修改后的模型如下:

式中,

;

;

;

;

;

;

;

未知系数a、b、c、d可以用多元线性回归方法估计。

由于电应力导致的失效机制,可采用电应力加速模型,例如电容器,变压器和绝缘体等。电压对寿命的影响通常用逆功率关系来建模。这种关系的一些应用分别由Kalkanis and Rosso和Feilat et al.,以及江正平指出。

A、B—常数,与材料性能、产品设计、失效准则等因素有关。

振动有时作为加速变量来加速电子和机械产品的疲劳失效。通常,疲劳寿命L可以用逆幂模型来建模,可以写成:

;

;

Grms—等于正弦振动的峰值加速度乘以0.707,随机振动的功率谱密度(PSD,g/ Hz)下面积的平方根。

增加使用率也是一种加速方法,用于在现场以低速率运行的某些产品。使用率的增加可能会影响使用率到故障,此时的使用率是以循环、转数、英里或其他度量为单位的。换句话说,不同使用率下对故障的使用可能不相同。一些实验结果和理论解释如Tanner et al.将寿命建模为使用率的幂函数。模型表示为

A和B—依赖于材料性能、产品设计、失效准则和其他因素的常数。

本文介绍两个定量加速寿命实施的案例,作为加速寿命实施及计算的参考。

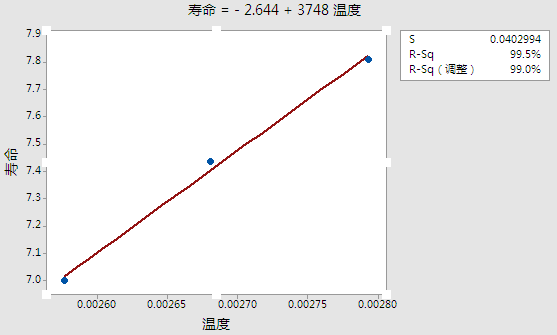

寿命温度模型是产品的工作环境或失效因素主要是受温度影响,以温度作为加速应力,以阿伦尼斯模型作为寿命评估模型。阿伦尼斯模型中关键的未知参数为激活能,激活能有经验值也可根据方程求得,本文以求方程的形式获得激活能。

对阿伦尼斯模型:

;b=Ea/K。

;b=Ea/K。

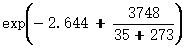

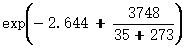

对某型号传感器,根据产品规格书及HALT试验,选择85℃、100℃、115℃三种温度应力下,对传感器进行加速寿命试验,评估传感器在35℃条件下的寿命。

由于b=Ea/k, 且k=8.6171×10,所以激活能 Ea= 0.323eV。

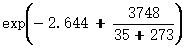

由

=

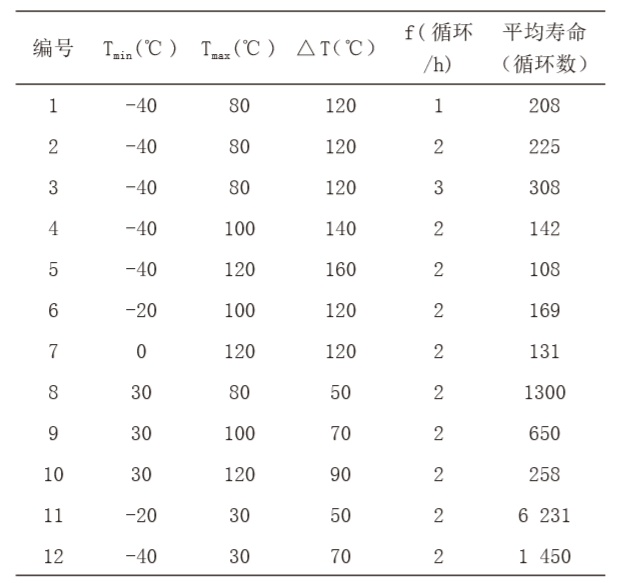

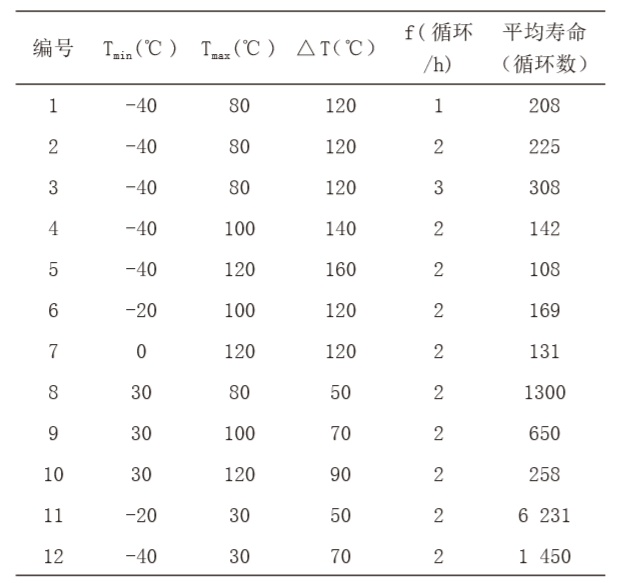

对于热循环的加速寿命试验,本文以对温度循环敏感的芯片焊点为例,进行热循环加速寿命试验模拟。

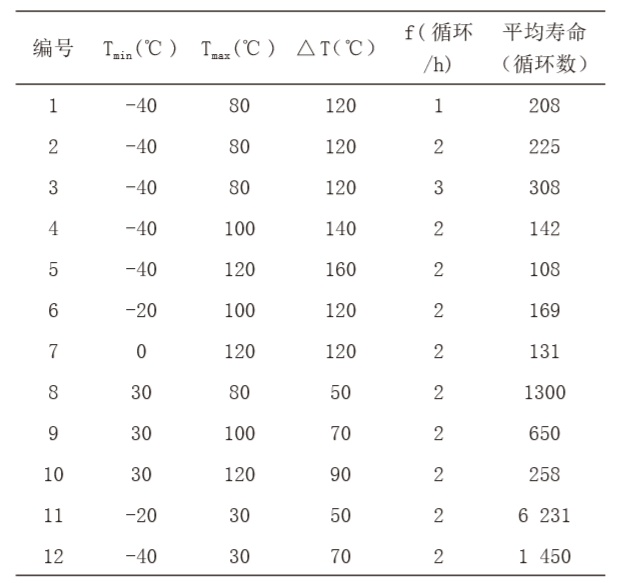

本文选择了12个不同试验剖面的的温度循环,每个剖面选择5个样品进行试验,试验直至每个剖面的5个样品均有焊点开裂情况为止,寿命试验数据见表2。

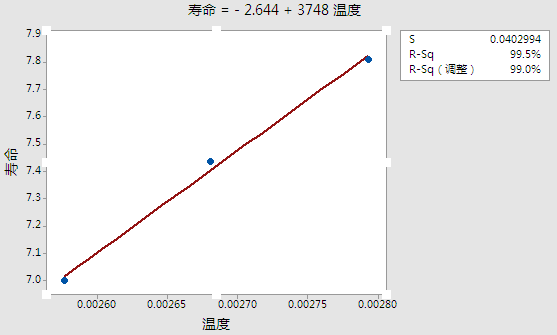

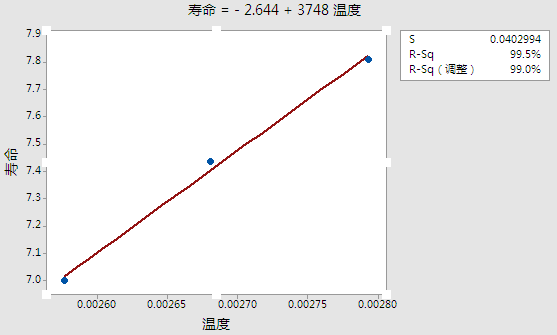

将表2中数据进行相应的转换,并进行数据拟合,得到的拟合温度循环的拟合方程如下:

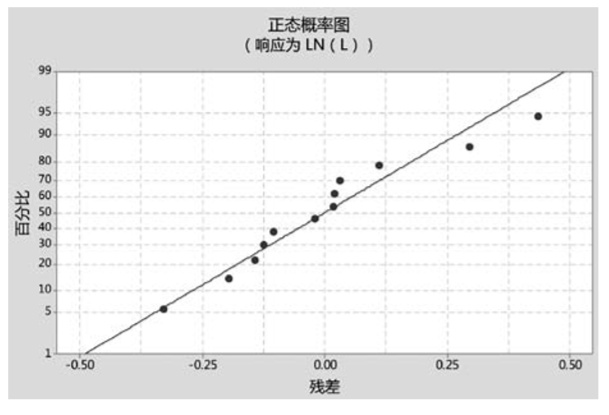

LN(L)= 9.52 - 2.064 LN(△T) + 0.345 LN(f) +20051/Tmax,同时利用MINITAB拟合得到的残差正态概率图见图2,数据点基本在一条直线上,可以认为残差服从正态分布。

因此,假设产品预期工作的低温为-10℃,高温为25℃,24h进行一次循环,则预期的对数循环数为:

LN(L)= 9.52 - 2.064 LN(35) + 0.345 LN(24) + 20051/(25+273)= 8.909

本文对加速寿命理论及常用的加速寿命模型进行了阐述,并说明了定性加速试验与定量加速试验的区别、应用阶段及具体的应用。因此,要进行加速寿命试验,首先要考虑使用的目的,是为了提高可靠性为还是为了评估产品使用条件下寿命特性,同时根据产品实际使用条件下敏感应力特性,选择相应的定性或定量加速应力及方法,进行可靠性或寿命评估。

徐立立,杜胜杰,李焕,张明,明志茂.加速寿命方法及模型的使用指导分析[J].环境技术,2021,233(05):56-61.

专家简介:徐立立,男,硕士,工程师,主要研究方向为可靠性及寿命评估。

—寿命;

—寿命; —电子伏特的活化能(eV);

—电子伏特的活化能(eV); —玻尔兹曼常数,8.6171×10eV/℃;

—玻尔兹曼常数,8.6171×10eV/℃; —绝对温度(273.15℃);

—绝对温度(273.15℃);

—是与材料特性有关的常数。

—是与材料特性有关的常数。

—最高温度和最低温的差值

—最高温度和最低温的差值

;A,B—是材料性能和产品设计的常数特性,B是正数。

;A,B—是材料性能和产品设计的常数特性,B是正数。

;

;

;

;

;

;

;

;

;

;

;b=Ea/K。

;b=Ea/K。

广告

广告