文章来源:1.华东光电集成器件研究所2.北京理工大学

随着电动汽车(electricvehicles,EVs)技术的发展,动力电池作为EVs的主要能源形式,得到众多生产企业与研究人员的关注。相比其他电池,锂离子电池(lithium-ionbatteries,LIBs)在能量密度、使用寿命与记忆性等方面具有较大优势,是主要的车用动力电池。但LIBs性能受温度的影响非常明显,当温度范围在30~40℃时,温度每升高1℃,其使用寿命将缩短60d。

温度的不均匀分布或变化过大会导致LIBs的早期损坏与热失控。如果电池在高温环境中使用或在充放电过程中产生的热量没有得到及时疏散,电池自身温度将迅速升高,导致电池组产生温差,影响电池内阻等性能参数,当温度超过安全上限时,会引起热失控甚至引发爆炸等安全问题;另外,在−10℃或以下的低温环境时,电池活性会迅速降低并失去部分电量,使得车辆性能衰退。LIBs在25~40℃内可高效、安全地运行,因此,配备高效的热管理系统对动力电池是十分必要的,将会影响EVs整体的性能发挥。

由于动力电池材料所限,电池本身性能无法满足低温和高温环境下的使用要求,需要设计单独的电池温度管理系统,对动力电池进行安全监控和有效管理,使在高功率应用时能够控制电池系统在最佳温度范围内。当前国家标准中要求箱体满足IP67,传统的风冷系统已经不能满足需要,因此,针对锂离子动力电池,主要发展其他的散热结构,包括空气冷却、液体冷却、相变材料冷却、冷板冷却、热管冷却等,其中前三种冷却技术比较常见,研究与应用的范围较广。

与传统空气冷却相比,液体冷却尽管结构相对复杂,但换热效率高、冷却速度快,电池温度分布相对较均匀。通过上述传热介质的比较,发现液冷效率更高,电动汽车电池组内部温度更均匀,维护方便,且在EVs领域已有成熟的液冷应用技术,是近年来锂离子动力电池换热方式中应用最可靠的一种。因此,为提高国内液冷系统的竞争力,更好地控制电池并对电动汽车进行热管理,本文对液冷台架试验方法的实际应用开展研究。

通常试验台架液体冷却系统的设计要与整车液体冷却系统的设计相联系,通过与电池间热交换,冷却介质再通过外部换热设备将热量释放。尽管很多整车厂从动力电池冷却系统的角度出发,设计液冷充放电试验,但这些试验却忽视了电池包系统级试验与整车级试验在起始温度、温升速率等关键指标上的差异。在电池试验工作中,通过整车试验数据与电池系统试验数据的对比,发现当前国内系统级水冷试验与整车级试验结果严重脱节。在实际的测试中,仅规定水冷机出口温度及流速,未考虑试验模拟的实际整车水冷工作情况,且由于国内目前暂无电池系统试验水冷控制策略规范,导致系统级试验失去了测试验证的意义。因此,本研究通过控制水冷对电池包加热制冷功率及冷却液初始温度,制定出电池系统试验水冷控制改善方法,使通过台架测试的系统级试验能够尽可能地模拟整车水冷的实际工作情况。

对液冷台架试验方法的实际应用开展研究,通过功率、冷却液比热容、流量、电池系统进出水口温差等因素的关联计算,设计了一种电池系统台架液冷控制方法,使台架试验能够更好地模拟整车水冷的实际加热制冷情况。电池系统台架液冷控制方法主要包括低温加热和高温冷却两部分。

电池系统开启水冷机进行低温加热时,水冷机加热功率根据整车水冷控制器(watertemperaturecontroller,WTC)在当前温度下的额定功率进行实时变化,当达到温度上限或电池系统达到充电截止条件时加热结束。加热时冷却液的最高温度应限制在60℃或制造商提供的冷却液加热最高上限温度。此外,还需根据试验要求的加热保温方案开启或关闭水冷机。

电池系统开启水冷机进行高温冷却时,水冷机制冷功率根据整车WTC在当前温度下的额定功率进行实时变化,当达到温度下限或电池系统达到充电截止条件时冷却结束。冷却时冷却液的最低温度应限制在20℃或制造商提供的冷却液冷却最低下限温度。此外,还需根据试验要求的加热保温方案开启或关闭水冷机。

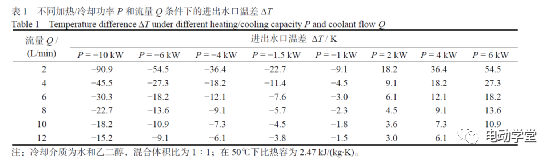

试验开始时,使进口起始温度与试验模拟环境温度保持一致。若测试台架不能直接对电池系统的加热功率进行控制,则可以通过公式(1)对水冷机流量Q和电池系统进出水口温度差ΔT的控制,间接控制电池系统加热功率,电池系统进出水口温差ΔT与流量Q对应关系见表1。具体计算如下:

式中:ΔT为电池系统进水口温度与出水口温度差;P为WTC在当前温度下的额定功率;Q为电池系统中冷却液的流量;c为冷却液的比热容。

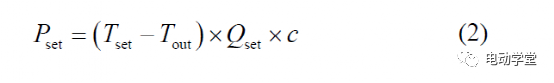

在电池包入水口和出水口处放置温度传感器,读取电池包入水口温度Tin和出水口温度Tout,水冷机设定温度为Tset、设定流量为Qset。假设水冷管极短,可将水冷机设定温度为Tset近似于电池包入水口温度Tin。则可以由公式(2)通过水冷机设定温度Tset和设定流量Qset来模拟WTC功率Pset。

为证明该电池系统台架液冷控制方法能够有效地改善传统台架液冷试验方法中存在的试验数据失真等问题,对某整车厂电池系统进行系统级台架液冷试验,随后将该电池系统装于整车上测试整车级实际工况,试验内容包括:−20℃低温快充、−10℃低温快充、−20℃低温慢充。该车厂整车水冷流量为固定值12L/min,试验所用仪器电流精度为±0.3‰F.S.,温度控制偏差为±0.5℃。

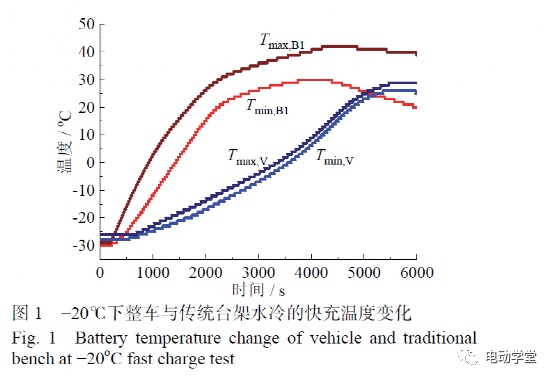

1号电池采用传统台架液冷试验方法,从图1中发现1号电池的加热速率远大于整车,1号电池在台架试验中最高温度Tmax,B1达到了峰值37℃,整车最高温度Tmax,V峰值仅为27℃。这是由于传统试验中未要求电池系统的加热功率,−20℃下整车WTC的加热额定功率为6kW,而台架试验的水冷机一直以最大加热功率15kW对电池系统进行加热,加热功率为整车的2.5倍。由于台架加热功率大于整车,在整个试验阶段中台架的单体温差都大于整车,台架单体最大温差为9℃,整车单体最大温差为4℃,说明台架试验的温度一致性相比于整车更差。此外,1号电池温度呈明显的先升后降趋势,而整车中并未出现明显的温降趋势,这是由于1号电池温度过高提前触发了液冷停止加热机制,电池系统在−20℃下进行自然冷却,温度逐渐降低。

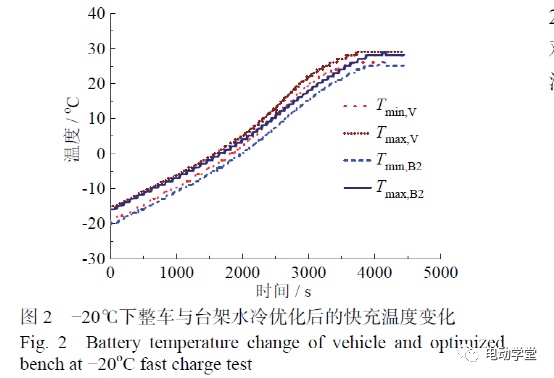

2号电池采用优化后的电池系统台架液冷控制方法,通过将台架水冷机对整车WTC进行模拟,使台架试验对电池系统加热功率近似于整车加热功率的6kW。如图2所示,台架试验2号电池的温升速率与整车情况基本吻合。整个试验阶段中2号电池最高温度Tmax,B2峰值为27℃,与Tmax,V峰值相同,2号电池最低温度Tmin,B2峰值也与整车最低温度Tmin,V峰值相同。台架试验电芯单体温差最大值为3℃,整车电芯单体温差最大值为4℃,单体温差在可接受范围内。2号电池温度一致性与整车情况基本相似。说明通过电池系统台架液冷控制方法,台架试验得到较好改善,2号电池的温升趋势变化更符合整车实际情况。

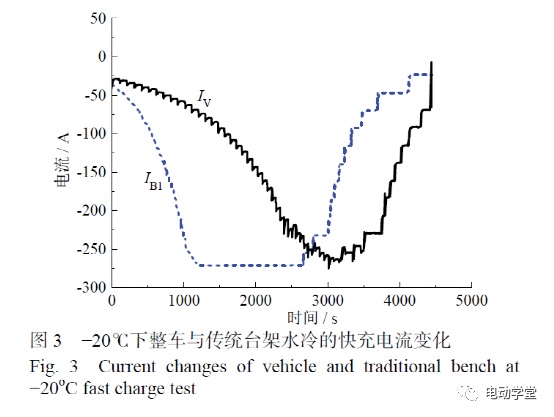

传统台架试验充电电流IB1与整车实际充电电流IV变化差异性很大,如图3所示。这是由于1号电池温升过快,在充电前期最大允许充电电流随着电压和温度升高逐渐增大,在1200s时Tmax,B1达到了25℃,使得IB1达到了250A,由于此时1号电池电芯电压较低,电池仍以250A电流恒流充电1400s,在2600s时因电压过高,电流受策略约束逐渐减小。整车由于温升较慢,在3000s时Tmax,V达到25℃,当电池最大允许充电电流达到250A的瞬间,因动态电压过高,IB1受策略约束开始减小。由于1号电池相比于整车的大电流充电时间更长,导致电池内部负载大电流产生的热负荷更大,间接促使电池的温升速率高于整车。

通过优化电池系统台架液冷控制方法,2号电池的充电电流IB2变化趋势与整车充电电流IV变化趋势基本趋于一致,如图4所示。相比于1号电池,2号电池的电性能与整车实际情况更为接近。说明对于−20℃下的低温快充试验,采用该液冷控制方法能更好地模拟整车实际电流变化情况。

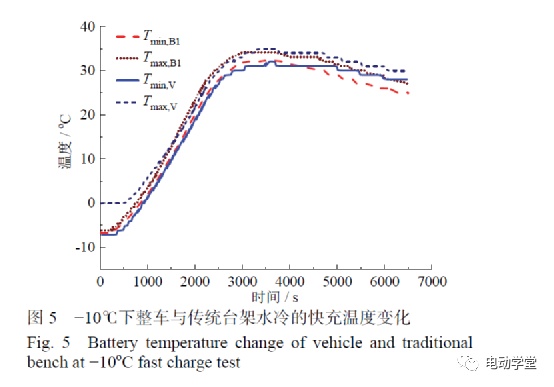

在−10℃环境温度下进行低温快充试验,从图5中发现采用传统台架液冷试验方法下的1号电池加热速率大于整车,且台架试验的温度一致性比整车差。此外,在试验末端台架试验的电池温度比整车更低,这是由于台架电池Tmin,B1在2100s时达到32℃,比整车试验早1500s触发液冷停止加热机制,使得电池系统在−10℃环境下自然冷却时间更长,温度下降趋势更为明显。

通过图5和图6的对比发现,采用该液冷控制方法后2号电池的温度变化趋势得到较大改善,更接近整车实际变化情况,整个试验阶段台架试验的Tmax,B2峰值和Tmin,B2峰值与整车相差为1℃。2号电池温度一致性与整车情况基本保持一致。

如图7所示,1号电池在充电阶段前期电流明显大于2号电池和整车,导致在后期电流约束阶段都快于2号电池和整车。相比于传统试验方法的1号电池电性能变化,采用台架液冷控制方法后2号电池的电流变化趋势与整车实际电流变化趋势更吻合。通过与−10℃的低温快充试验结果结合,能够证明该液冷控制方法适用于不同的低温环境温度。

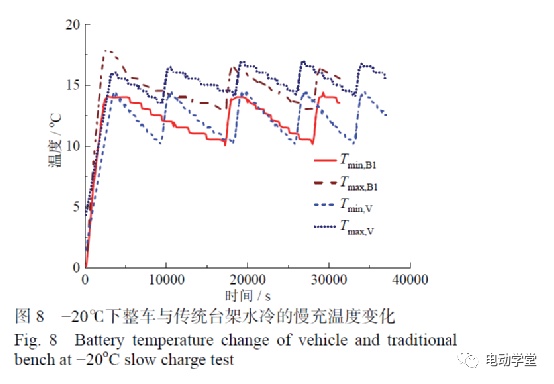

在−20℃环境温度下进行低温慢充试验,从图8中发现1号电池的加热速率远大于整车,且其温度一致性更差。由于低温慢充试验可看作小电流恒流充电,电池内部因负载电流产生的热负荷影响也较小,台架液冷和整车的温度差异相对也更为明显。在−20℃低温慢充试验过程中,整车试验过程中共经历5次温度交变,1号电池仅经历3次,说明传统台架试验在慢充条件下与整车依然存在着较大的差异性。

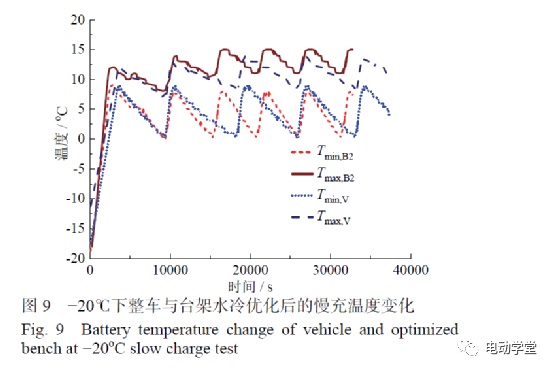

如图9所示,通过采用电池系统台架液冷控制方法,2号电池温度变化趋势与整车实际温度变化趋势更为接近。电池温度一致性和温升速率都比未采用台架液冷控制方法时的1号电池有显著改善。

台架2号电池在整个试验过程中温度交变经历了5.5次,与整车实际情况更为接近。

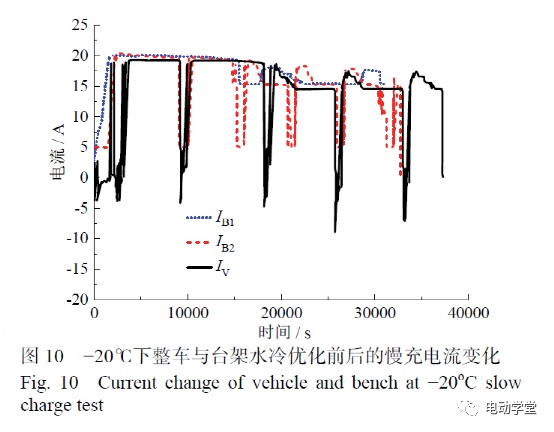

在整车试验过程中,除电池系统吞吐电量外,还存在WTC、水泵等外部电气元件耗电的情况。由于低温慢充试验电流过小,电池系统的外部电气元件耗电情况更为明显,如图10所示。然而,通过台架试验的1号电池和2号电池电流变化情况与整车相比,仍能发现2号电池的电流变化情况更吻合整车实际电流变化情况。说明该台架液冷控制方法对不同充电方式依然能起到一定的改善效果,使得台架试验更趋向于整车的实际情况。

对液冷台架试验方法的实际应用开展研究,通过功率、冷却液比热容、进出水口温差、流量等因素的关联计算,设计了一种电池系统台架液冷控制方法,使台架试验能够更好地模拟实际整车水冷加热制冷情况。

通过对电池系统进行−20℃、−10℃低温快充和−20℃低温慢充三项试验,验证了该电池系统台架液冷控制方法在不同的低温环境温度和充电方式下都能起到较好的改善作用。相较于传统台架液冷试验方法,采用该电池系统台架液冷控制方法,能够使电池系统的温度及电性能变化与实际整车试验数据更为吻合,保证了电池系统在系统级试验阶段与整车级试验结果保持一致,实现了电池系统在台架液冷试验的真实性能考核。

广告

广告