动力电池生产过程中,为保证产品的质量需要在产品下线前进行故障诊断测试,简称尾线测试(EOL测试,End of line testing)。测试内容包含BMS功能测试(电流采集,电压采集,link电压),电池一致性测试,继电器闭合等测试。要实现以上功能测试,EOL设备设计复杂,且投入成本较高。本文基于硬件再环测试原理,结合工程实际情况,分析电池管理系统的测试需求,提出一种针对电子电器总成的测试系统搭建,实现故障在生产作业链早期发现,降低返修成本,为电池生产企业效率提升提供一种新的解决方案。

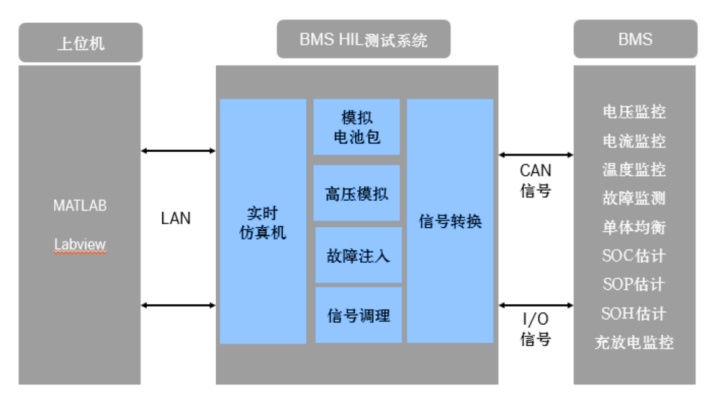

硬件在环HIL(Hardware in the loop),原理通过构建硬件在环仿真器,与被测电控单元构成闭环实时测试系统。由在环仿真器模拟被控对象的信号,实现对电控单元稳定性和功能性的测试。HIL技术作为V模式开发流程中验证环节,可以通过准确模拟输入输出控制信号,替代实物系统,模拟极限测试和破坏实验,提高开发效率和降低开发成本,目前在新产品的开发过程中得到广泛的应用,如图1为典型的硬件在环检测系统。

在电动车的动力系统中,动力电池系统问题主要分为三个部分,动力蓄电池电压或者内阻自身的问题,包含电池管理系统(Battery Management System)的电子电器总成相关的问题。根据BMS功能来划分,电池管理系统通常具有采样、故障诊断、控制策略算法、通信、开关量控制以及均衡六部分功能。电池采样是指从电池包内部采集单体电池的电压和电池包温度等参数。通常动力电池测试包电压高达几百伏,超过人体安全电压。在实际生产测试过程中,可以通过电池模拟器模拟电压,代替实物电池包,降低安全风险。

相比于以往通过电池厂或主机厂搭建试验台对电池整包进行测试,成本动辄上百万,可以将测试内容拆开,电子电器总成测试和电池线下测试。本文基于hil测试原理,旨在搭建电子电器总成硬件在环仿真测试平台,基于电池仿真模拟系统模拟出一套完整的电池动态模型及运行环境,并结合测试管理等软件,连接BMS控制器,电池继电器和执行器进行闭环测试测试。

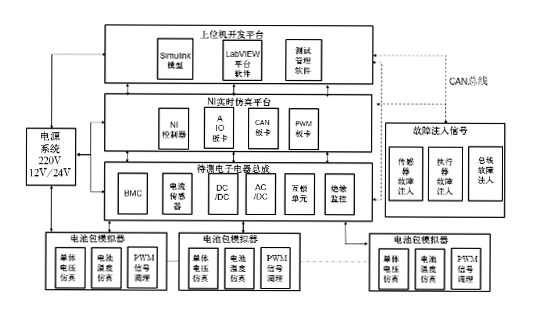

通过模拟电池组在各种条件下的动态参数来验证电池管理系统的控制策略和性能并可对电池管理系统和执行器传感器的各项功能参数进行在线验证。BMS硬件在环仿真测试平台搭建主要包含3大部分:电池包模拟器,待测电子电器总成,NI实时仿真平台和上位机开发平台。如图2电子电器总成测试系统结构图。

●电池包模拟器可以模拟电池包的单体电压和温度信号,并且通过CAN总线实时通讯。电池可以模拟单体电池电压为0-6V左右。

电池模拟器主要是用来模拟多串电池,数量灵活可调,可以通过串联或者并联设计不同的锂电池包。具备单节电压可调节,用滑动变阻器模拟温度,温度范围可调。如图3,24节电池包模拟器。

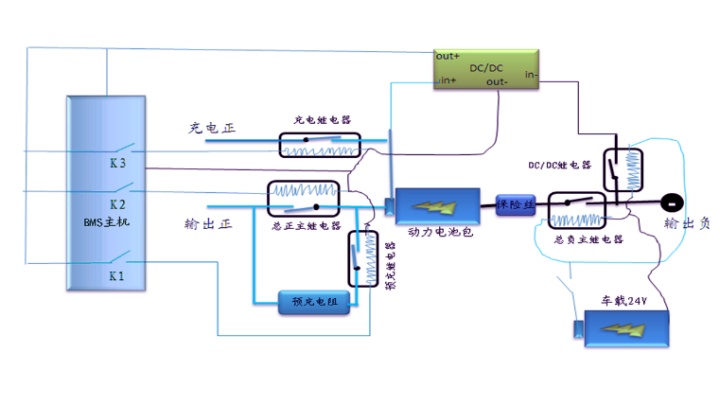

●待测电子电器总成包含电池管理控制器,继电器,电流传感器等电子电器元件。如图4,电池包内部电子电器内部结构。

利用MATLAB/Simulink搭建电池仿真模型,基于Labview软硬件平台对BMS仿真测试环境进行搭建,LabVIEW 是一种程序开发环境,由美国国家仪器 NI 公司研制开发,类似于 C 和 BASIC 开发环境,但与其他计算机语言的显著区别是 LabVIEW 使用的是图形化编辑语言G编写程序,产生的程序是框图的形式。

该开发环境集成了工程师和科学家快速构建各种应用所需的所有工具。

上位机可以根据用户权限设计管理界面,根据待测电子电器系统的工艺参数要求,编写测试流程并实时动态显示测试结果,测试结果可以根据日期的形式进行保存方便后期质量分析和产品追溯。如图5电子电器总成测试诊断系统(上位机平台)。

本文基于硬件在环测试(HIL)测试原理,构建电池模拟器,搭建针对BMS在内的电子电器总成的测试平台,实现对电池的故障诊断。主要优势有两点:

第一,电池模拟器代替真实电池包,降低了高压安全的风险。

第二,将电池性能测试过程分解,可以降低EOL测试的成本,同时可以缩短节拍时间。相信未来随着新能源电动汽车产量的持续增长,这种降本增效的动力电池测试平台会越来越受到电池厂和主机厂的青睐。

广告

广告