目前市场上大部分纯电动汽车的空调系统在冬季制热时仍采用PTC电加热制热。这种方式能耗高,冬季制热功耗有时会超过整车耗电的50%。

近年来,电动空调技术进步显著,节能的热泵空调系统开始大范围推广应用。此外,随着新能源汽车的快速发展,热泵空调系统将是新能源汽车搭载的趋势,开发高度集成,小型轻量,节能可靠,降低成本的热泵空调系统,以较高的节能效率为客户提供舒适的驾乘环境,满足未来新能源市场的需求。

在冬季,空调系统制热能耗有时会达到车辆总电耗的50%,这会导致纯电动汽车的续驶里程大幅度下降,因此对纯电动汽车的空调系统的节能技术提出了更高的要求。纯电动汽车在夏季制冷和传统燃油车一样需要使用压缩机。

新能源汽车需要使用电动压缩机,其中涡旋式压缩机由于效率高,更适合在纯电动汽车上使用。在冬季,大部分纯电动汽车采用PTC(Positive Temperature Coefficient)电加热制热,而由于PTC电加热制热效率低,能耗高,从而导致纯电动汽车在冬季的续驶里程大幅度降低。

因此,纯电动汽车必须要提高冬季采暖的制热效率。本文通过某量产车型空调系统开发实例,介绍双层流热泵空调系统。

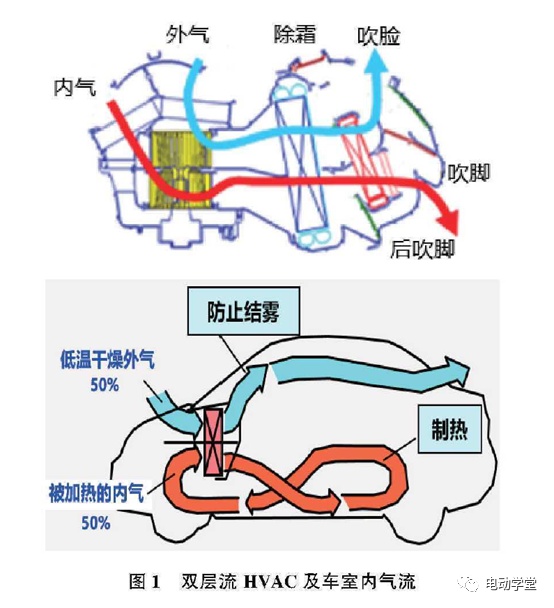

如图1所示,双层流HVAC技术是指通过HVAC内部构造,从吸入至吹出形成全过程的内/外气气流分流,在外气低温干燥气流吹前风窗玻璃和内气温热气流制热同时成立的状态下,确保车辆前风窗玻璃不起雾的同时大幅降低冬季制热负荷的技术。

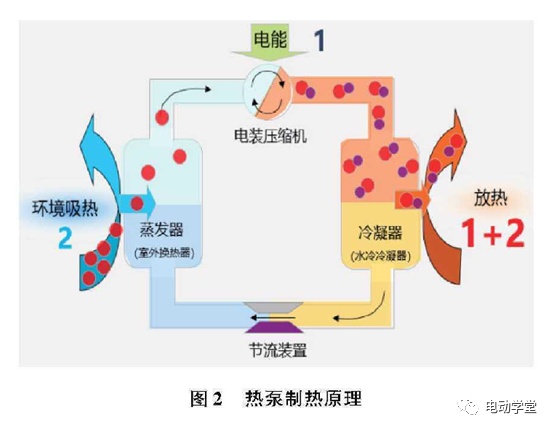

如图2所示,纯电动汽车热泵技术是指在没有发动机冷却液作为冬季制热热源的情况下,通过室外换热器吸收环境热能以及压缩机做功提供热源,并以制冷剂和冷却液作为热能传导介质,为车室内提供空调制热的技术。

如图3所示,该系统是通过包括电动压缩机、水冷冷凝器、室外换热器、HVAC(Heating Ventilation and Air Conditioning)、Chiller、储液罐、水泵、水路PTC在内的核心部件组成制冷剂回路和冷却水回路,通过电磁阀和电子膨胀阀的联合工作,实现整车制冷、制热、电池冷却、系统除霜等功能,并在核心部件上运用小型、轻量、高效率的节能技术,为纯电动汽车尽可能减少空调电能消耗的空调系统。

图4所示为制冷模式回路及莫里尔图。从压缩机吐出的高温高压的制冷剂气体,通过静止的水冷冷凝器(此时由于水泵并不工作,热能不会被带往暖风芯体)和全开的制热电子膨胀阀,进入室外热交换器,在热交换器中向大气放热并冷凝;然后通过制冷电子膨胀阀控制节流降压,变成低温低压状态,经由蒸发器吸热蒸发,从而冷却车室内空气。

图5所示为电池冷却模式回路图(莫里尔图参考制冷模式)。与制冷模式回路类似,在室外热交换器中放热冷凝后的制冷剂,电池冷却电子膨胀阀控制节流降压,变成低温低压状态,经由Chiller吸热蒸发,从而冷却电池冷却液。

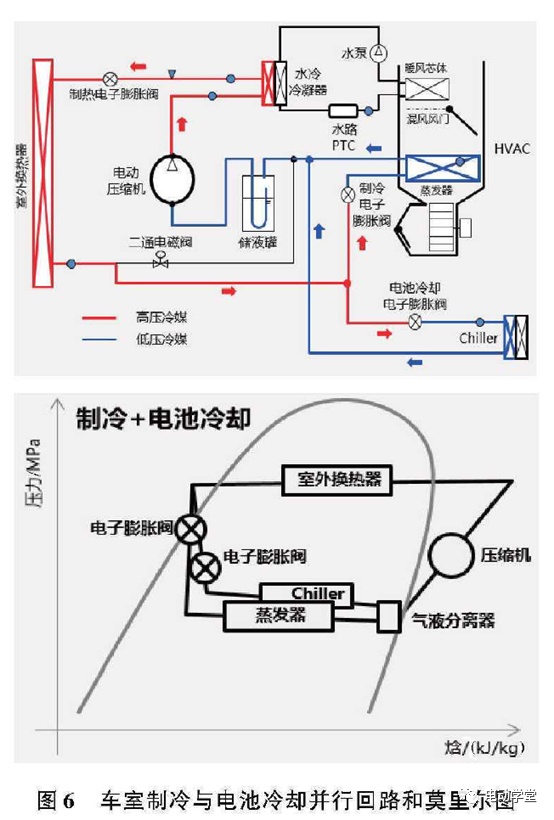

同时,电池冷却模式可与空调制冷模式并行,实现图6所示的车室制冷与电池冷却的同时运行。

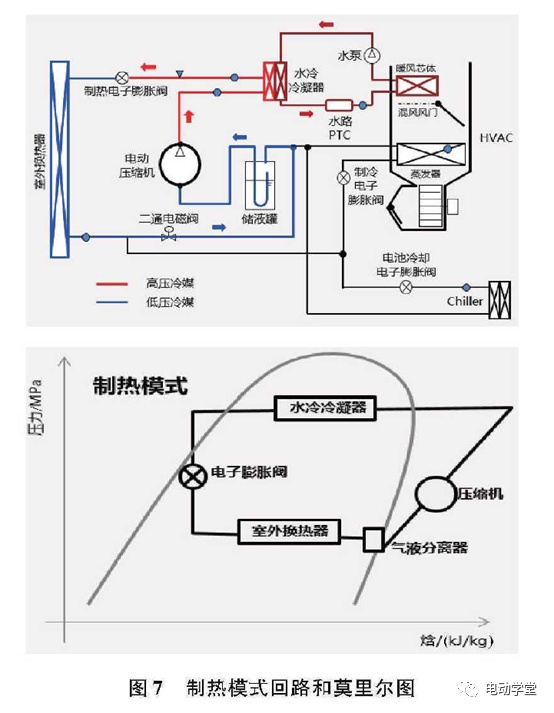

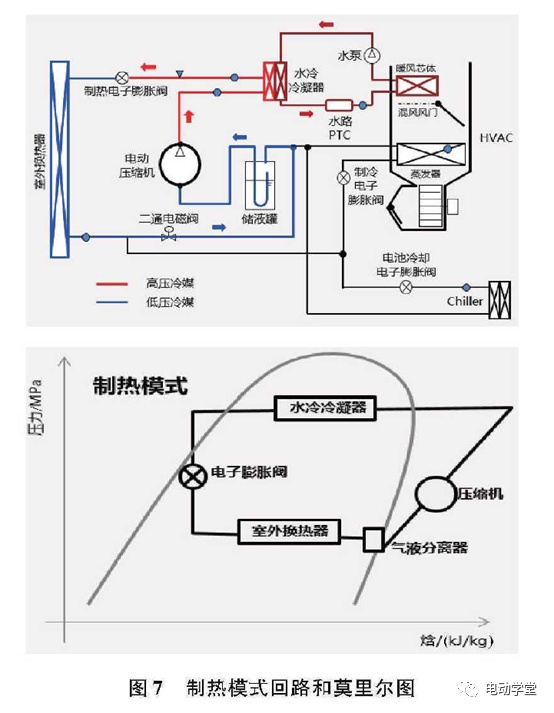

图7所示为制热模式回路及莫里尔图。从压缩器吐出的高温高压的制冷剂气体通过水冷冷凝器向空调冷却水放热冷凝,空调冷却水被加热后,通过暖风芯体放热,实现车室内制热。冷凝后的制冷剂则经由制热电子膨胀阀控制节流降压,成为低温低压状态,通过室外热交换器从大气中吸热;然后由储液分离器实现气液分离,并将分离后的制冷剂气体再送至压缩机内。

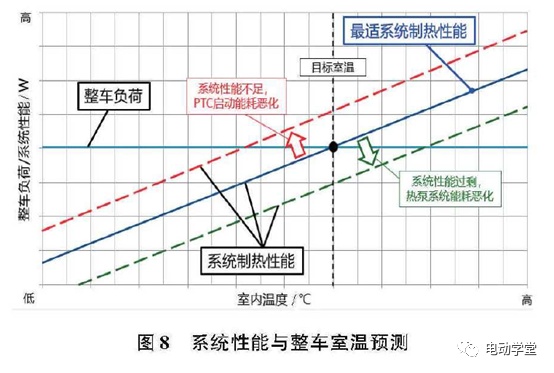

而当压缩机制热能力不足或极低温环境下压缩机不起动的情况下,则需通过空调水回路自带PTC,直接加热冷却水实现车室制热。因此,为尽可能降低系统制热能耗,在开发初期就需要通过整车尺寸及系统部件的机上模拟(图8),选择能够达成整车室温目标的最合适的系统制热性能规格,从而决定热泵系统的核心机能品规格。

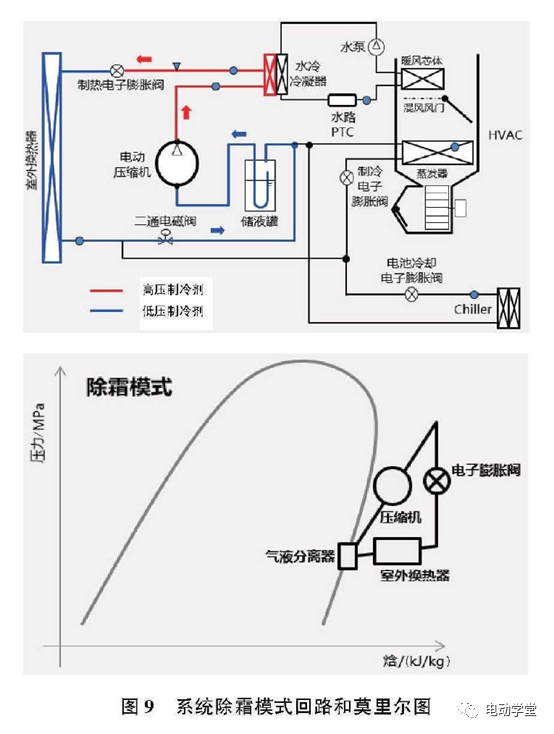

在制热模式下,室外交换器处于吸热蒸发状态。当室外温度低于0°C,长时间使用会导致室外热交换器表面出现结霜现象。结霜后,室外热交换器的热交换效率就会下降,制热能力和效率也就下降,因此必须要考虑相应的除霜措施。

图9所示为系统除霜模式回路图及莫里尔图。结霜后需在车辆停车时进行除霜。除霜时,与制热模式回路类似,但此时室外热交换器风扇和HVAC风扇停止运转,制热电子膨胀阀开度较制热模式时更大,因此室外热交换器的压力会随之上升,使室外热交换器温度超出0°C,达到除霜的目的。

根据我国驾驶环境与驾驶习惯,通过实车制热工况下的起雾风险排摸,实现,制热全工况下的双层流模式(图10红框部分),尽可能发挥双层流模式的整车负荷抑制效果,大幅减少冬季空调制热的电能消耗。

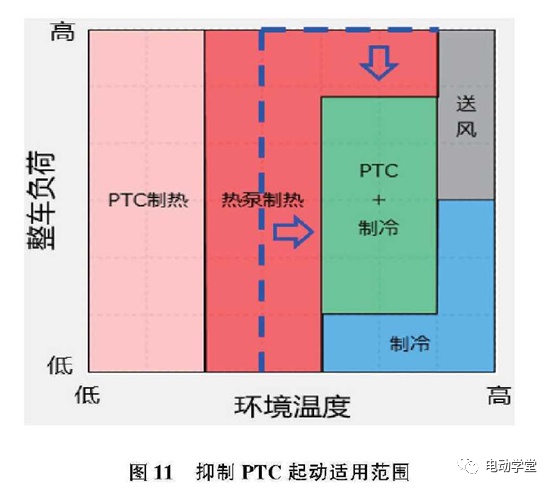

如图11所示,根据我国驾驶环境与驾驶习惯,通过实车春、秋季路况,并模拟高湿度、满员下的车室内环境,在排除车窗起雾风险的同时,将PTC理论需起动范围(图11蓝框范围)大幅缩小,极大限度抑制PTC的使用,尽可能发挥热泵空调的制热效率,减少春、秋季空调制热的电能消耗。

在车室制冷与电池冷却同时运行的工况下,通过制冷电子膨胀阀与电池冷却电子膨胀阀的开度协同控制,实现室温控制与电池温度控制双成立。

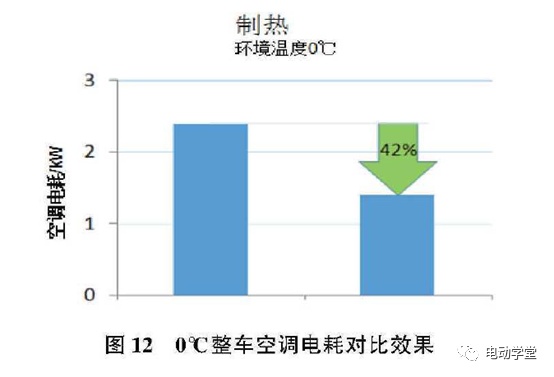

在冬季路试中,测试了整车在不同环境温度下采用PTC电加热制热和采用双层流热泵系统的电耗,整车空调设置AUT025°C。在0°C环境温度下,整车冬季制热工况下的电力消耗的实测结果如图12所示。相比PTC电加热,双层流热泵系统在制热时可节省电能42%。

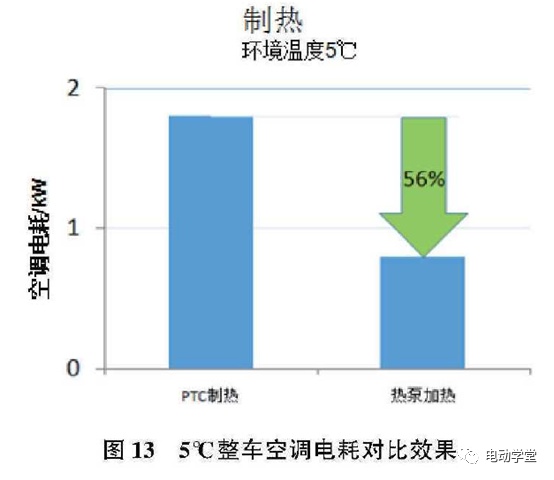

在5°C环境温度下,整车冬季制热工况下的电力消耗的实测结果如图13所示。相比PTC电加热,双层流热泵系统在制热时可节省电能56%。

在冬季,为避免开空调时前风窗玻璃起雾,一般采用全外循环模式进风。如此一来整车制热负荷非常大,导致空调电耗巨大,严重影响纯电动汽车的续驶里程。为此我们在热泵系统的基础上开发了双层流HVAC总成,对系统进行高效集成利用,同时对双层流HVAC总成和普通HVAC总成在整车上的节能表现进行电耗对比,如图14所示。相比普通HVAC总成,双层流HVAC总成在制热时可节省电能25%。从测试结果看出,双层进气模式可显著降低整车制热负荷,在冬季制热实现最大程度的节能效果。

在整车续驶里程贡献上,由于采用了双层流热泵空调系统,极大地解决了纯电动汽车冬季开空调电耗大的痛点,显著提高了纯电动汽车的冬季续驶里程。

本文设计一种应用于纯电动汽车的双层流热泵系统,通过整车的测试对比,相比于PTC电加热,双层流热泵系统极大地降低了空调系统的电能消耗,使纯电动汽车冬季续驶里程大为提高。

广告

广告