工程师课程笔记 | PCB应变测量的基本流程

-

很多元器件安装时会产生弯曲和变形;

-

贴装SMD/SMT/THD/THT/PTH也会产生变形;

-

球阵列的BGA焊点会因为应力导致裂纹和焊料脱落;

-

分板过程中的瞬态应变峰值;

-

不断叠加的机械应力,每道生产工序都会产生应变;

-

由于工艺等其它步骤中的高弯曲应力导致SMD电容器损坏;

-

ICT/FCT测试期间测试探针的硬接触力……

-

机械负载(静态不变)

-

震动、弯曲(动态交变)

-

热膨胀导致裂纹的热效应

-

其他方法比如FEA等数值模拟方法是基于数学模拟的方法,范围是有限的。零部件材料多样化,元器件连接方式的不同,焊接点焊料的多少等原因导致很难生成数模。

-

CT、X射线、拍照的方法不足以检查机械冲击的影响,并且这些方法也非常昂贵。

-

因此应变片的测量方法是最适合用于测量PCB的变形。部分公司已经开始PCBA应变仿真方向的研究和探索。

-

选择测量点并标记

-

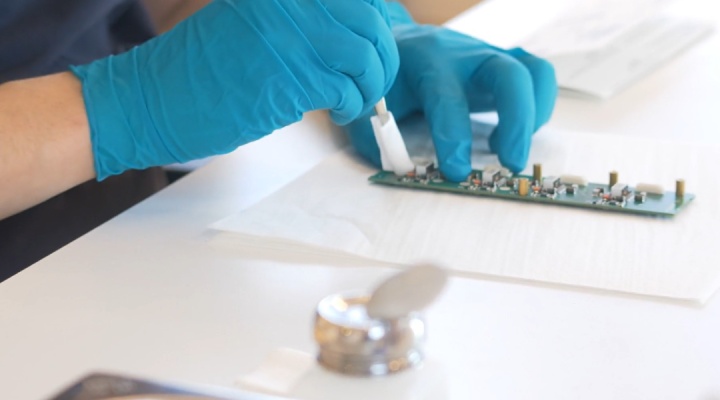

清洗测量点

-

打磨测量点

-

清洗测量点

-

准备应变片

-

粘贴应变片

-

焊接漆包线

-

焊接连接导线

-

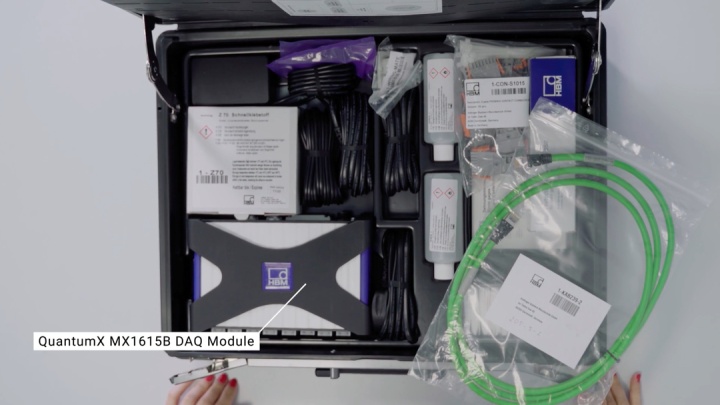

连接插头

-

检查应变片初始零点

-

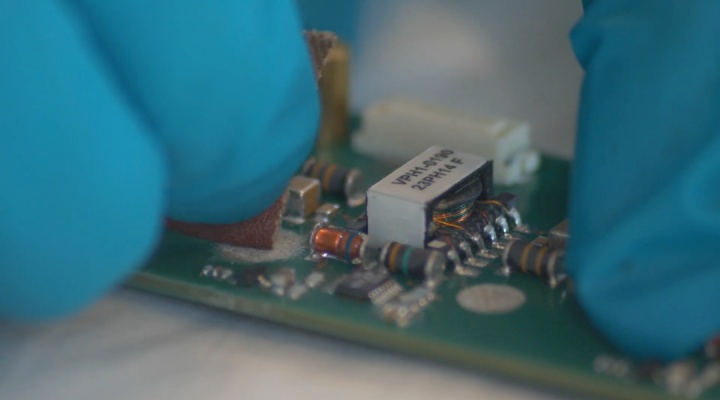

安装点必须是一个平面(即PCB板上),以确保应变片有良好的附着力;

-

使用铣刀去除板层上的绿油,或者用砂纸(200-600目)去除,能看到下方的铜,留出20*20mm左右的空间;

-

用合适清洁剂清洁粘合面,比如HBM RMS1

-

用Z70快干胶粘贴应变片

-

PCB上的应力状态大多未知,且机械形变非常复杂

-

通常选IC的直角位置,大多时候是很关键的应变测量点

-

电路板的受力大的区域(例如靠近电容器的区域),更大的原件会导致PCB的刚度增加

-

靠近连接件的区域(焊点容易失效),一些靠近接插件附件的元器件也非常容易失效

最新资讯

-

UL 9540A-2025新版解析:储能安全标准全面

2025-04-01 21:04

-

中国汽研与远程新能源商用车集团共建安全创

2025-04-01 21:02

-

中汽研科技CAN芯片互操作性测试能力

2025-04-01 20:57

-

中汽中心与比亚迪集团签署战略合作协议

2025-04-01 20:56

-

欧盟:通用数据保护法GDPR的认证

2025-04-01 20:53

广告

广告