摘 要:极端工况下整车的热管理问题是全功率燃料电池汽车面临的主要技术挑战之一。燃料电池汽车中的热源主要来源于电堆、空压机、驱动电机及DC/DC,提出了相应的热管理方式并构建了相应的系统结构,对散热器、水泵、风机等主要部件进行了选型与匹配。利用GT-COOL软件建立了全功率燃料电池汽车热管理系统仿真计算平台,对极端工况下系统的散热性能进行了分析。结果表明,在该工况下电堆温度达到了84.4 ℃,在许用温度范围内,电堆进出口温差为7.6 ℃,满足内部温度均匀性要求,空压机、DC/DC、驱动电机的温度分别为58.4 ℃、59.6 ℃、61.5 ℃,均满足其温度要求。

汽车的大量使用加剧了环境污染及全球变暖等问题,促使人们寻找安全高效的可再生能源。燃料电池作为一种效率高、无污染、可靠性高的能源转换装置,受到了汽车行业的普遍重视。其中,质子交换膜燃料电池具有启动速度快、发电效率高等优点,最适合作为汽车的动力源。为了保证燃料电池汽车的正常工作,对整车进行有效热管理十分必要。研究结果表明,质子交换膜燃料电池工作温度较低,对温度均匀性要求较高,且绝大部分热量(95%)需要冷却液带走,同时,散热器中冷却液与环境的温差小,为整车的热管理带来了挑战。

目前,国内外学者已对燃料电池汽车热管理进行了初步的研究。HASEGAWA等从提高效率和可靠性以及简化燃料电池系统的角度,详细介绍了丰田Mirai的燃料电池热管理系统。郭爱等建立了车用燃料电池热管理模型,研究了电堆电流、冷却液流速、散热片表面风速、旁路阀开度对电堆及散热器入口与出口温度差的影响。丁琰基于AMESim软件平台研究了整车热管理系统的设计方法和策略,考虑了不同环境温度状态下,尤其是极端工况下热管理系统的优化设计。

本文以某全功率燃料电池汽车为研究对象,进行了整车热管理系统的设计匹配及散热性能研究。首先基于各核心部件的散热条件,设计了整车热管理系统,利用仿真软件GT-COOL建立了整车热管理仿真平台,研究了各热源(电堆、DC/DC,空压机、电机)的工作温度、温差分布和冷却液流量要求,验证了其在极端工况下的散热能力。

1 研究目标

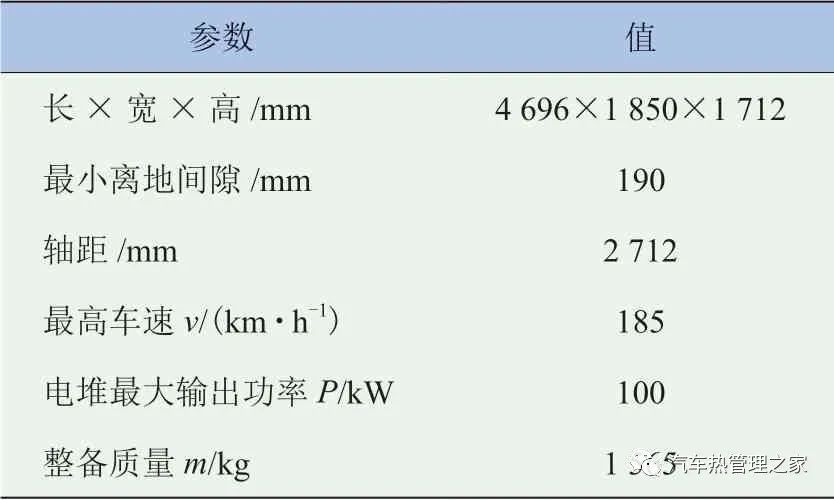

本文的研究对象为某全功率燃料电池汽车的热管理系统,表1列出了整车部分参数。

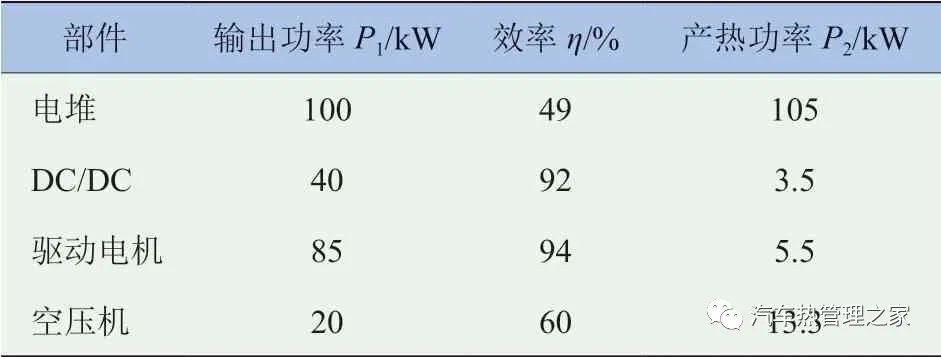

全功率燃料电池汽车热管理对象主要包括燃料电池电堆、车内其它主要热源(驱动电机、空压机、DC/ DC)。质子交换膜燃料电池是一种低温燃料电池,高效运行时的温度范围为60~85 ℃。主要通过氧化还原反应将化学能转化为电能。其能量流动如图1所示。

其中,电堆的最佳工作温度范围为60~85 ℃,需要根据车用工况对电池进行热管理,在高温时通过冷却系统降低电池温度,同时使单电池间的温差尽可能小,进出口温差在5~10 ℃范围内,冷却液流量必须控制在240 L/min以内。为了保证汽车安全和高效运行,需将电机出口冷却液温度控制在65 ℃以内,空压机出口温度控制在100 ℃以内,DC/DC温度控制在 60 ℃以内。

2 热管理系统的设计

2.1 系统结构设计

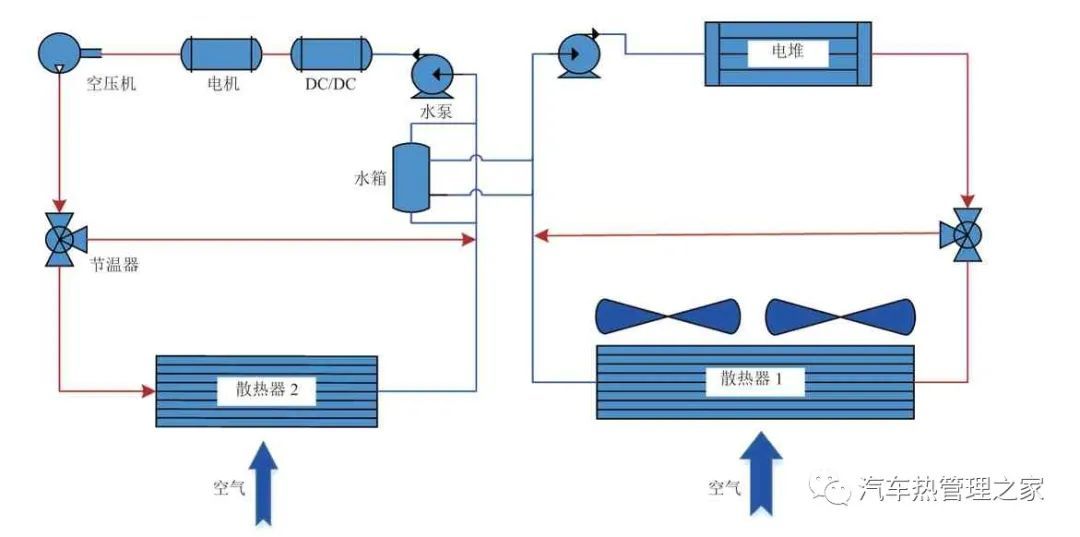

考虑到汽车前舱布置及尺寸要求,全功率燃料电池汽车整车热管理系统分为两个回路,模型的建立应基于热源发热特性和温度要求,合理设计热管理方式和系统结构,并将其有机地组合起来,最终搭建起整车热管理系统模型。

本研究拟采用的燃料电池电堆的最大发热功率为105 kW,采用液冷的方式进行冷却。冷却回路由燃料电池电堆、水泵、散热器、风扇、节温器和管路组成。汽车启动时,电堆温度未达到适宜的温度区间(60~85 ℃),小循环开启,即冷却液不经过散热器,使电堆温度快速达到合适的工作温度。当电堆温度升至理想工作温度后,电堆不断产生热量,温度继续升高。这时控制节温器,大循环开启,冷却液流过散热器散热,降低冷却液温度。

另一回路的工作原理与燃料电池冷却系统相同,都设置了大小循环来实现温度调节,主要区别在于该回路存在3个热源,分别是DC/DC、电机和空压机。根据3个部件的温度控制要求,在水泵后依次布置电机、DC/DC和空压机,部件温度和流经这3个部件的冷却液温度也依次提高。图2为整车热管理系统结构。

2.2 零部件匹配设计

目前采用较多的车用散热器形式为管带式散热器。本文基于散热量,结合相关理论和经验公式,得到了相应的结构参数。表3为两种散热器的详细参数。

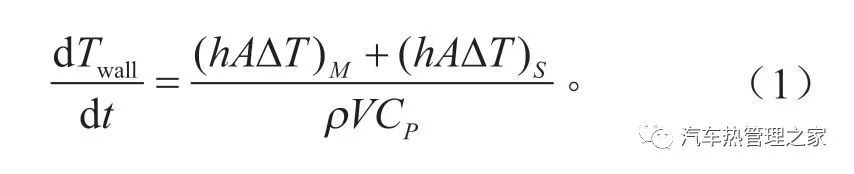

散热器存在两种流体流动,即液侧和空气侧,当散热器表面与两种流体之间的热交换率达到平衡时,可以得出散热器表面的温度:

式中:h为传热系数;A为传热面积;ΔT为流体与壁面温度的差;Vρ为散热器材料的密度;下标M代表散热器的液侧,为冷却剂与散热器壁之间的传热;S代表散热器的空气侧,为散热器壁与周围空气之间的传热。

(1)散热器内的冷却液沿水管一维流动,忽略水管的空间结构以及重力对流动的影响。

(2)穿过散热器的气流是一维均匀的,不考虑格栅对气流的影响。

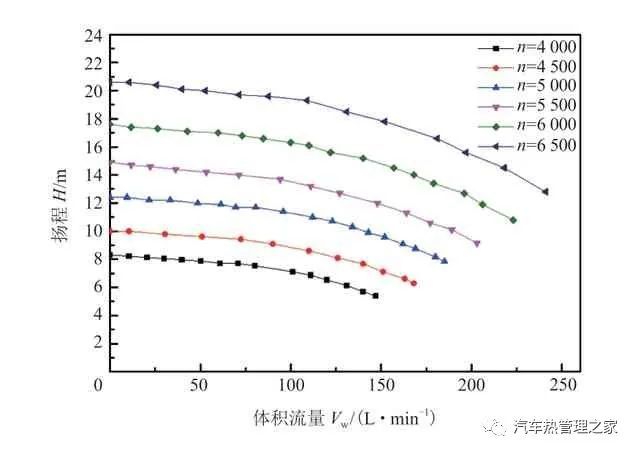

本文拟采用的水泵形式为离心式。该水泵产生的热量较小,因此,它对冷却液温度的影响可以忽略不计。

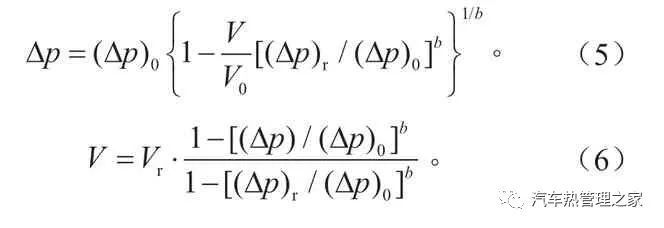

式中:V0为泵的最大容积流量;b为压升指数;Vr为泵的参考容积流量;Δp为压力增量。

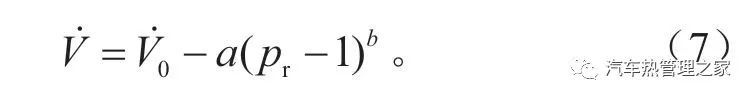

式中:V0为风机的最大体积流量;b为压力上升指数;Pr为压力升高率。

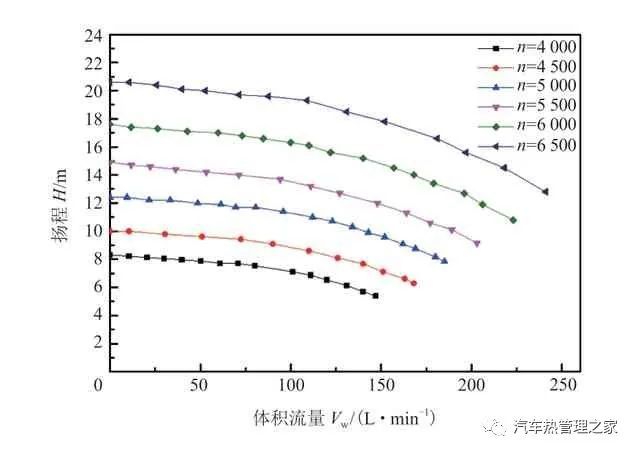

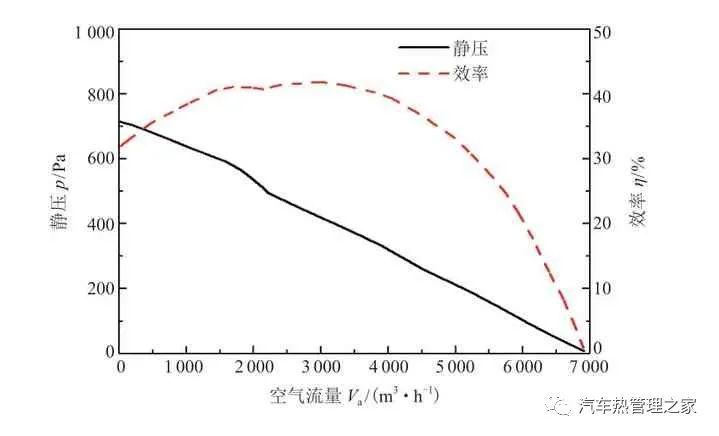

根据计算数据选择了合适的风机,风机的性能曲线如图4所示。

3 仿真模拟

3.1 模型验证

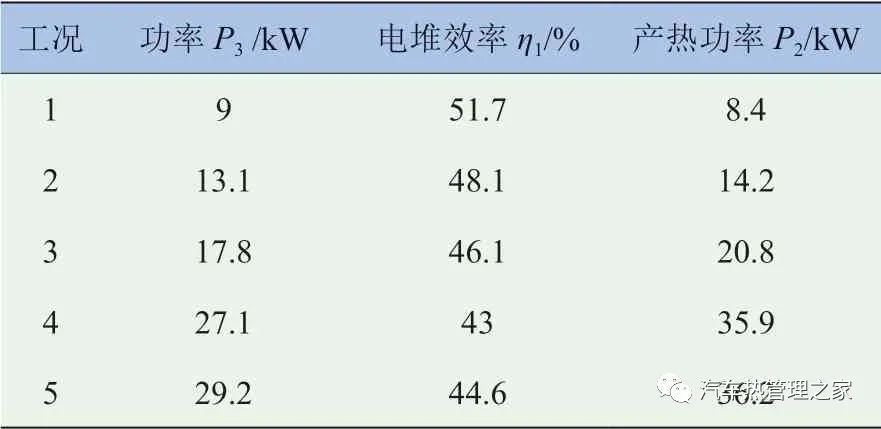

为了验证所建立的燃料电池汽车热管理系统仿真模型的准确性,首先利用30 kW电堆冷却系统的相关参数进行仿真模拟,并与不同工况下的试验数据进行比较。表4为30 kW燃料电池堆在不同条件下的参数。

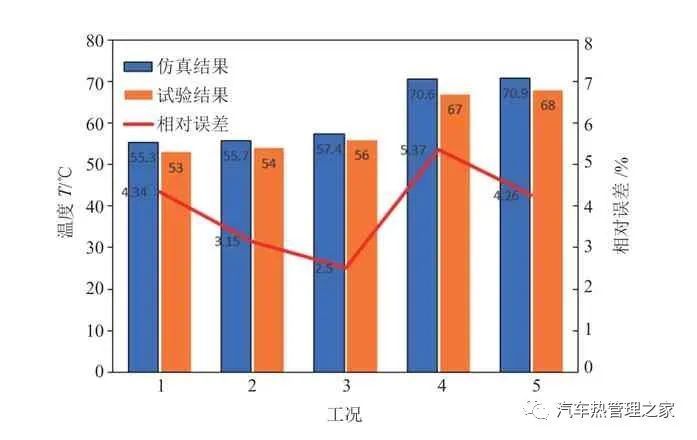

需要说明的是所建立的仿真模型未考虑以下两个方面带来的影响:一是电堆本身的辐射热,二是尾气带走的热量。仿真与试验的结果对比如图5所示,相对误差在5.5%以内,表明所建立的仿真模型具有较高的可信度。

3.2 极端工况下仿真结果分析

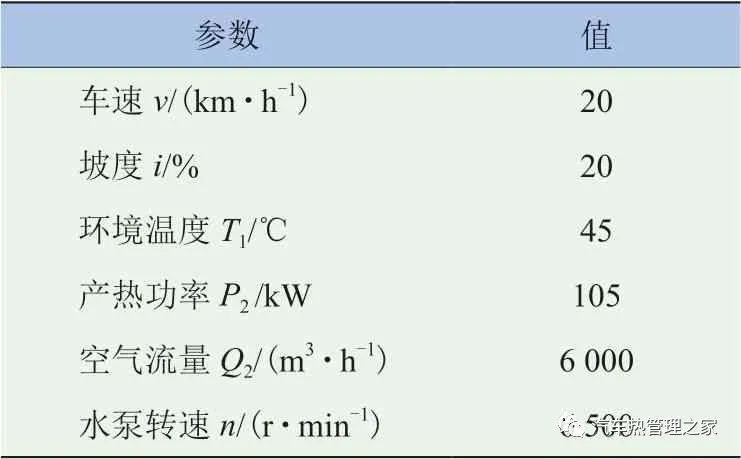

为验证热管理系统的散热能力,对全功率燃料电池汽车在极端工况下的热管理进行了仿真,表5为仿真工况的相关参数。

图6为电堆回路仿真结果,由图可知,电堆进出口温差约为7.6 ℃,符合温度均匀性要求。出口温度为84.4 ℃,冷却液流量为238.6 L/min,满足冷却要求但均接近极限值。因此,在极端工况条件下,电堆不宜长时间工作。

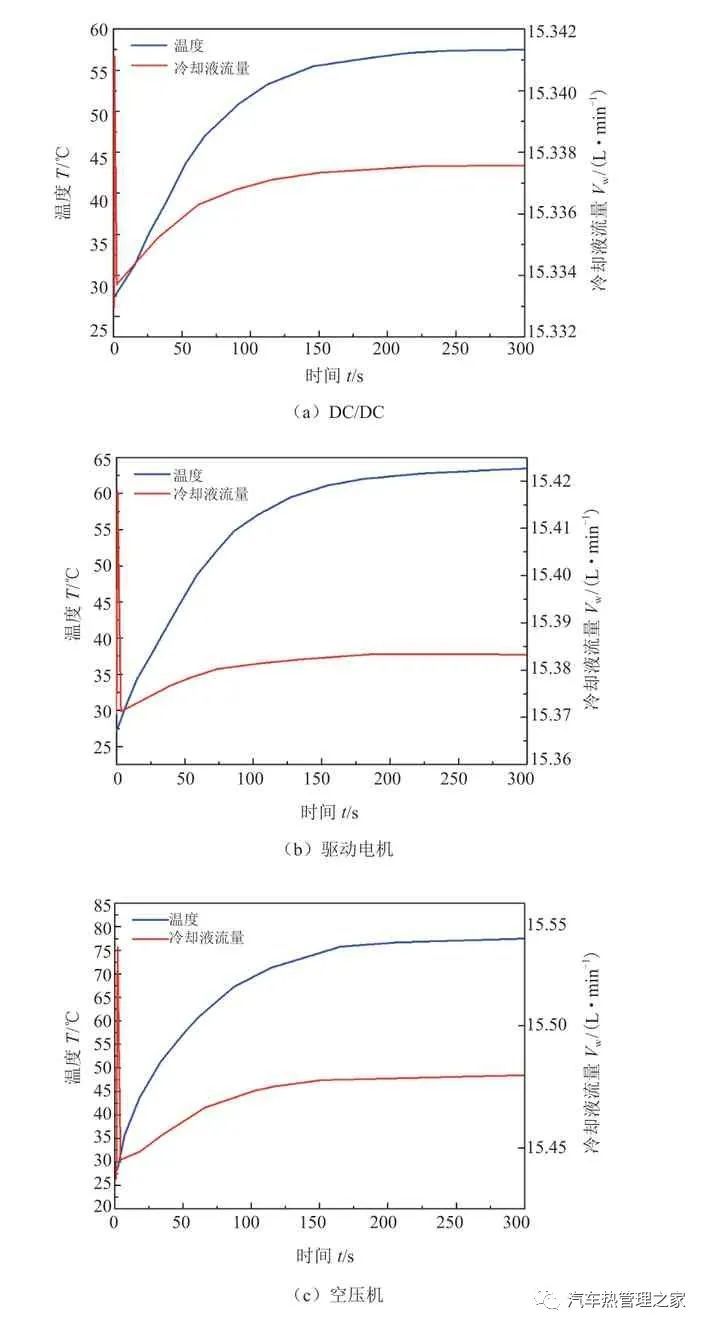

对于另一个冷却回路,在极端工况条件下,冷却液与环境的温差较小,散热条件十分恶劣,3个核心部件的温度和冷却液流量必须控制在允许的范围内,以确保安全运行。图7为DC/DC、驱动电机和空压机在该工况下的冷却剂流量和温度仿真结果。冷却液通过DC/DC、驱动电机和空压机的温度分别为57.7 ℃、63.2 ℃和77.6 ℃,均低于极限温度。流量稳定在15.3~15.5 L/min范围内,均满足部件的冷却要求。

4 结论

本文对某全功率燃料电池汽车热管理系统进行了设计,并采用一维仿真软件GT-COOL建立了整车热管理系统仿真平台,对其在极端工况下的运行进行了模拟计算,验证了系统的散热能力。该平台可以对燃料电池汽车热管理系统总体性能指标进行全面分析,为燃料电池汽车热管理系统设计与分析提供依据。

广告

广告