本标准规定了电驱桥总成的型式、技术要求、检测方法、检验规则、标志、包装、运输、贮存及质量保证要求。

本标准适用于本公司生产的轻型载货汽车、VAN等所装用电驱桥的车型。

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件仅注日期的版本适用于本标准。凡是不注日期的文件,其最新版本(包括所有的修改单)适用本标准。

GB/T 2900.13 电工术语 可信性与服务质量

GB/T 29307-2012 电动汽车用驱动电机系统可靠性试验方法

QC/T 893 电动汽车用驱动电机系统故障分类和判断

电驱动总成由三合一电驱系统、半轴和支撑桥组成;半轴为等速驱动轴型式;支撑桥采用刚性横梁,可以是油压制动,也可以是气压制动。

4.1.1 各零部件应保持保持一定的运动间隙,不应存在静态、动态下的干涉现象。

4.1.2 各零部件安装固定应操作便利,满足整车工艺性要求。

4.1.3 加注液口的位置应能满足加注的便利性,并应具有油液过量警示(溢出)作用。

4.1.4 油封等橡胶件、油液、润滑脂要满足-40~120℃的使用要求。

4.1.5 电驱动总成应能满足整车噪声的使用要求。

4.1.6 电驱动总成各部位轴承应运转流场,应满足对应的启动力矩要求。

4.1.7 电驱动总成齿轮及其他传动零件应无异响。

4.1.8 电驱动总成应具有较高的传动效率以满足整车的最佳的动力性和燃油经济性。

4.1.9 在满足整车承载及承扭要求情况下应尽量降低电驱动总成的重量。

4.1.10 电驱动总成及零、部件的设计应能尽量满足标准化、通用化和产品的系列化及汽车变型的要求。

4.1.11 电驱动总成应结构简单,维修、保养方便。

4.1.12 电驱动总成非加工表面涂漆应符合Q/FT B039中TQ6的要求,特殊要求的按图样或相关技术文件执行。

4.2.1 系统选型时,根据承扭和承载要求选择对应的后桥模块。

4.2.2 根据悬架输入确定板簧托距,根据车厢最大外宽确定轮距。

4.2.3 各系统接口尺寸尽量按模块规划手册执行,特殊情况协商确定尺寸及规格。

a) 制动鼓与轮辋端面部位平面接触,周面间隙≥5mm;

b) 电驱动桥装配后,轮胎与板簧的间隙≥25mm;

c) ABS轮速传感器线束与电器端ABS线束通过接插件配合,并保证车辆行驶过程接插件不存在松动情况。

4.3.1.1 驱动电机应空转灵活,无定转子相擦或异常响声(如周期性的异响、轴承受损后的异响、微小异物卡滞在转动部位引起的异响等)。

4.3.1.2 驱动电机表面不应有锈蚀、碰伤、划痕,涂覆层不应有剥落,紧固件连结应牢固,引出线或接线端应完整无损,颜色和标志应正确,铭牌的字迹和内容应清晰无误,且不应脱落。

4.3.1.3 对于液冷的驱动电机,应能承受不低于200kPa的压力,无渗漏。

4.3.1.4 驱动电机在热态下应能承受1.2倍最高工作转速试验,持续时间为2min,其机械应不发生有害变形。

4.3.1.5 在规定的工作制下,驱动电机的温升应符合GB755-2008中8.10规定的温升限值。

若无特殊规定,驱动电机及驱动电机控制器应能承受-40℃ 、持续时间2h的低温贮存试验。低温贮存2h期间,驱动电机及驱动电机控制器为非通电状态。低温贮存持续2h后,箱内复测绝缘电阻应符合5,2,7的规定。恢复常态后,驱动电机及驱动电机控制器应能在额定电压、持续转矩、持续功率下正常运行。

若无特殊规定,驱动电机及驱动电机控制器在-40℃ 的低温下保持2h后应能正常起动。试验后,箱内复测绝缘电阻应符合5.2.7的规定。

若无特殊规定,驱动电机及驱动电机控制器应能承受85℃ 、持续2h的高温贮存试验。高温贮存2h期间,驱动电机及驱动电机控制器为非通电状态。驱动电机轴承内的油脂不允许有外溢。高温贮存持续2h后,箱内复测绝缘电阻应符合5.2,7的规定。恢复常态后,驱动电机及驱动电机控制器应能在额定电压、持续转矩、持续功率下正常运行。

驱动电机及驱动电机控制器应能在额定电压、持续转矩、持续功率、55℃ 的工作环境下,持续工作2h,试验后,箱内复测绝缘电阻应符合5.2.7的规定。

若有特殊要求,宜按表3规定的温度限值,并按用户与制造商协商确定的试验要求追加试验。

若无特殊规定,驱动电机及驱动电机控制器应能承受(40± 2)℃,相对湿度为90%~95%,48h的恒定湿热试验,驱动电机及驱动电机控制器应无明显的外表质量变坏及影响正常工作的锈蚀现象。试验后,箱内复测驱动电机的绝缘电阻,应符合5.2.7.1、5.2.7.2的规定;箱内复测驱动电机控制器中各动力线与地(外壳)之间的绝缘电阻,应符合5.2.7.3的规定。恢复常态后,驱动电机及驱动电机控制器应能在额定电压、持续转矩、持续功率下正常运行。

应满足GB/T4942.1和GB4208规定的IP44或更高等级的防护要求。

驱动电机及驱动电机控制器的抗盐雾能力,应能满是GB/T2423.17的有关规定。试验周期不低于48h。试验后,驱动电机及驱动电机控制器恢复1h~2h后,应能正常工作。

驱动电机系统在运行中所产生的电磁辐射骚扰应符合产品技术文件规定。

驱动电机系统电磁辐射抗扰性应符合产品技术文件规定。

4.4.1.1 减速器应符合本标准要求,并按规定程序批准的产品图样和技术文件制造。

4.4.1.2 减速器的外观应清洁、无锈蚀及氧化现象。

4.4.1.3 各坚固件、加放油螺塞等应按技术文件规定的紧固力矩拧紧或安装,不应松动和漏装。

4.4.1.4 各接合面及油封处不应有渗漏油,满足密封检测的要求。

4.4.1.7 减速器抗盐雾能力应能满足GB/T 10125的有关规定,试验周期不低于48h。

试验过程中减速器油温应不大于最高许用温度,且温度-时间曲线应平滑无突变。

试验过程中应没有渗漏油现象,且轴承、齿轮、油封等零部件不应发生烧蚀或有影响减速器正常运转的损坏。

完成疲劳寿命试验后,主要零部件不应有损坏,如断裂、齿面严重点蚀(点蚀面积超过4mm,或深度超过0.5mm)、剥落、轴承卡滞等。

完成差速器可靠性试验后,差速器应转动灵活,无卡滞异响。

试验期间应没有渗漏油现象,且轴承、齿轮、油封等零件不应有发生烧蚀或影响减速器正常运转的损坏。

试验期间应没有渗漏油、异响现象,且轴承、齿轮、油封等零件不应有发生影响减速器正常运转的损坏。

减速器在惯性作用下运转的噪声值应不大于切断减速器动力前运转的噪声值。

减速器的杂质总量与其额定加注润滑油比值应不大于每升50mg。

4.5.1 驱动电机控制器应具有满足整车要求的通讯功能、故障诊断的功能。

4.5.2 驱动电机控制器表面不应有锈蚀、碰伤、划痕,涂覆层不应有剥落,紧固件连结应牢固,引出线或接线端应完整无损,颜色和标志应正确,铭牌的字迹和内容应清晰无误,且不应脱落。

4.5.3 驱动电机控制器的外形和安装尺寸应符合制造商和用户之间协商确定的外形和安装尺寸要求。

4.5.4 驱动电机控制器壳体应能承受不低于10kPa的压强,不发生明显的塑性变形。

4.5.5 对于液冷的驱动电机控制器,应能承受不低于zOO kPa的压力,无渗漏。

驱动电机控制器动力端子与外壳、信号端子与外壳、动力端子与信号端子之间的冷态及热态绝缘电阻均应不小于1MΩ °

驱动电机控制器动力端子与外壳、动力端子与信号端子之间,应能耐受表2所规定的试验电压,驱动电机控制器信号端子与外壳之间,应能耐受500V的工频耐电压试验。驱动电机控制器动力端子与外壳、动力端子与信号端子、信号端子与外壳间的工频耐电压试验持续时间为1mh,无击穿现象,漏电流限值应符合产品技术文件规定。对于驱动电机控制器信号地与外壳短接的控制器,只需进行驱动电机控制器动力端子与外壳间的工频耐电压测试。

表2 驱动电机控制器动力端子与外壳间、动力端子与信号端子间工频耐电压限值 单位为伏

驱动电机控制器应具有短路、过电流、过电压、欠电压和过热的保护功能。

当对驱动电机控制器有被动放电要求时,驱动电机控制器支撑电容放电时间应不大于5min;当对驱动电机控制器有主动放电要求时,驱动电机控制器支撑电容放电时间应不超过3s。

4.6.1.1 驱动轴总成应符合本技术条件的要求,并按经规定程序批准的图样及技术文件制造。

等速万向节摆动或滑动应灵活,无卡滞现象,且无异常响声。

4.6.1.3.1 各金属件表面不允许有毛刺、锐边、折叠、裂纹、锈蚀等缺陷,加工表面不允许有磕碰,非加工表面应除净氧化皮,外露的表面应涂覆防锈剂。

4.6.1.3.2 涂覆表面涂层应均匀,无气泡、漏涂、划痕、剥落等缺陷。

4.6.1.3.3 防尘罩表面光滑,不允许有气泡、褶皱、杂质、缺胶、裂纹等缺陷。

4.6.1.4.1 在组装等速万向节总成时,在万向节内腔及防尘罩内加注专用润滑脂,固定节注脂量为其空间的30%-40%,移动节注脂量为其空间的40%-50%,或按图纸要求执行。

4.6.1.4.2 防尘罩应密封可靠,防尘罩内气压等于环境常压,装配时移动节应处于设计中心位置。

4.6.1.5 禁止在汽车零件和材料中使用危害人身健康和污染环境的危险物质,所有零件和材料应符合2000/53/EC的要求,不得有刺鼻难闻的气味。

轴向对等速万向节总成施加3000N的拉力,中间轴不应从固定节的星形套内拉出。

固定节角度为0°,轴向施加±200N的力,固定节轴向间隙应不大于0.65mm。

驱动轴总成处于0°,在圆周方向施加±200Nm扭矩时,前驱动轴总成圆周间隙不大于90',后驱动轴总成圆周间隙不大于60'。

等速万向节的许用工作角度应能满足整车对万向节的要求。

移动节字许用工作角度下的滑移量应能满足整车对移动节的要求。

驱动轴移动节角度为0°,固定节角度为其最大转角减2°,驱动轴的转动力矩应不大于8Nm。

驱动轴移动节处于10°,固定节处于40°(后驱动轴固定节为10°),在180/min的转速下测定,驱动轴总成静扭强度(Ts)满足下面要求:

驱动轴万向节处于7°,移动节处于设计中心位置,驱动轴加载扭矩为±Ts/3,试验频率为(3-6)Hz的正弦波载荷,经过30万次循环,不允许出现裂纹及断裂。

4.7.1.1 支撑桥满载轴荷刚度:满载轴荷时每米轮距最大变形不超过1.5mm

4.7.1.2 支撑桥满载轴荷静强度:垂直弯曲失效后备系数>6

4.7.1.3 支撑桥垂直弯曲疲劳寿命:最低疲劳寿命≥50万次

4.7.1.4 轴承台与制动器法兰止口同轴度及垂直度≤0.1mm

4.7.1.5 支撑桥单侧两轴承台同轴度≤0.05mm

4.7.1.6 各轴承位的圆柱度误差不大于其直径公差的50%

4.7.1.7 与轴承配合的轴颈表面粗糙度Ra不低于0.8mm。

4.7.1.8 配合轴颈表面不允许有碰痕、擦伤及刻痕等缺陷,螺纹应完整、表面光洁,无碰痕等缺陷。

4.7.1.9 车轴经探伤后应无缺陷(若用磁力探伤,探伤后应退磁)

4.7.1.10 支撑桥油漆涂层应符合QC/T484的有关规定

4.7.1.11 冲压焊接支撑轴不得有大的起皱、裂纹、气孔等冲压焊接缺陷。焊接质量应符合JB/T5000.3的有关规定。

4.7.2.1 制动器到件初始间隙控制(左、右制动器间隙差值不超过0.2mm),其中:

a) 液刹制动器(含自调、非自调):(0.45±0.1)mm

b) 气刹制动器(含自调、非自调):(0.60±0.1)mm

4.7.2.2 气刹电驱桥制动系统刚度:在桥总成状态下,将制动间隙调整到刚刚抱死或留有0.05mm间隙状态;接通气室管路,通过80kPa气压,观察气室推杆伸出长度≤17mm。

4.7.2.3 轮毂带制动鼓合件静不平衡量≥(100~120)km/h,平衡品质级别不低于G40。

4.7.2.4 制动鼓带轮毂总成动内径全跳动≤0.25mm(可检测全跳动或三等分处单跳)。

4.7.2.5 蹄片外圆柱度≤0.2mm(可检测全跳动或三等分处单跳)。

4.7.2.6 制动器底板定位面平面度≤0.15mm

4.7.2.7 制动器总成蹄片与底板垂直度≤0.2mm

4.7.2.9 制动鼓法兰面与轴线垂直度≤0.08mm

4.7.2.10 摩擦片:均选用无石棉摩擦片,其性能符合Q/FT A070的相关要求。

4.8.3 电驱动总成涂层耐腐蚀性:涂层质量满足Q/FT B039标准规定的要求。

4.8.4 电驱动总成气密性:40kPa下,30s泄漏量≤30ml。

4.8.6 齿轮油牌号,GL-5执行标准GB 13895:

5.1 用目测或手感等方法检查表面划伤、凹凸、锈蚀、气孔、裂纹、漏焊等缺陷。

5.2 外形尺寸按图样所示部位使用专用检具、通用量具进行测量。

5.3 装焊尺寸按图样所示部位使用专用检具、通用量具进行测量。

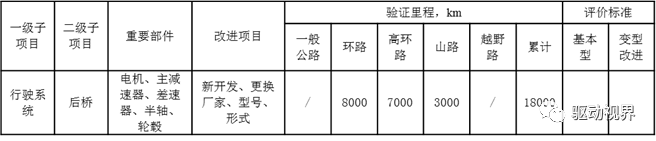

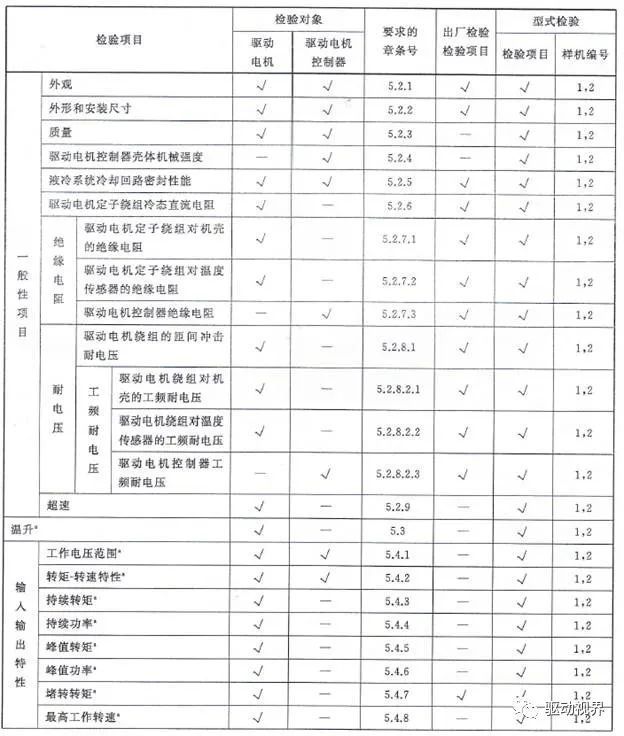

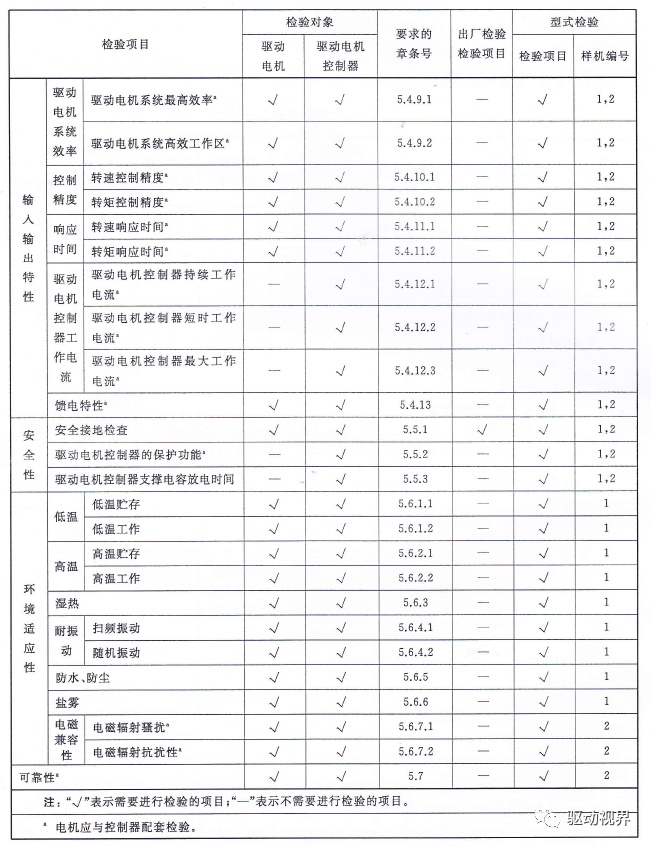

驱动电机及驱动电机控制器应经制造厂质量检验部门逐台检验合格,并附合格证。检验项目按附录B规定。

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

型式检验应从出厂检验合格的产品中抽取。送样数量为3套,其中2套供型式检验,另1套保存备用。

型式检验用样机的全部项目检验符合要求,则型式裣验合格。

只要有一台样机的任一项目不符合要求,则型式检验不合格。

当样机失效是属于孤立性质的偶然失效时,允许用各用样机代替失效样机,补做失效发生前(包括失效时)的所有试验,然后继续试验,若再有任一项目不符合要求,则判定不合格。

样机经环境试验,允许出现不影响其使用的性能降低。性能降低的允许值在产品技术文件中规定。

6.2.1.1 减速器输出端、输入端位置尺寸与整车连接的位置尺寸应符合设计要求。

6.2.1.2 目视检查减速器的外观状况,应无污垢、锈蚀及氧化现象。

6.2.1.3 用扭力扳手按扭紧法检查螺栓紧固力矩。

6.2.1.4 密封性检测按QC/T 29063.1-2011中6.1.6规定的气密法或浸水法执行。

6.2.1.5 按规定加注润滑油,启动检测试验台,依次进行正转试验和反转试验,检查减速器有无卡滞、异响,或在专用测试环境下用仪器抽检减速器的噪声。

6.2.1.6 清洁度检测按QC/T 572、QC/T573和QC/T 575的规定执行。

6.2.1.7 盐雾试验按照GB/T 10125的规定执行,裸露部分面积不小于其在整车安装状态,试验持续时间不低于48h。

减速器应按制造厂的出厂检验要求检测合格后方能出厂。出厂检验要求按本标准规定或供需双方商定的技术文件进行。

b) 新产品试制定型后,结构、材料、工艺有重大改变可能影响产品性能时;

6.2.3.2 型式检验样品应从出厂检验合格产品批中按GB/T2828.1随机抽样,样品数每个项目3台。完成疲劳寿命试验或静扭强度试验后的样品不能用于其他试验项目,完成高速性能试验后的样品不能用于疲劳寿命试验项目,完成其他试验项目后未失效的样品可以用于不同于该项目的试验。

a) 新产品试制完成后及老产品转厂生产的试制定型鉴定,

b) 当产品设计、工艺、材料的改变影响其产品性能时;

产品经检验合格后方可出厂,并附有产品合格证。出厂检验项目按本标准第4.5~4.9条。

车桥的检验分为分供方出厂检验、定期检验、型式试验和本公司进货检验。

6.4.1.1 每台驱动桥总成均须经分供方质量检验部门按5.1.2 所规定的项目检验合格并签发合格证后方可出厂。

6.4.2.1 定期检验每6个月进行一次,且相邻两次定期检验的时间间隔一般应在(5~7)个月。

6.4.2.2 定期检验的样品从出厂检验合格的驱动桥中抽取,抽样基数为不小于30台,抽取件数为3台,抽取方法按GB/T 10111的规定进行。

6.4.2.3.1 检验中出现下列情况之一时,则判定定期检验不合格——

a)一件一项不合格时,允许加倍抽样检验,如仍有一件一项不合格;

6.4.2.3.2 定期检验不合格,应停产整顿,直至合格为止,才允许生产。

6.4.2.3.3 分供方一般应在每年的第一季度和第三季度向本公司提供其有效的定期检验报告。

6.4.3.1 出现下列情况之一时应进行型式试验——

6.4.3.2 正常生产的驱动桥每两年进行一次型式检验,且相邻两次型式检验的时间间隔应在(22~26)个月之间。

6.4.3.3 型式检验的样品从出厂检验合格批驱动桥中随机抽取3台,抽样方法按GB/T 10111的规定,抽样基数不少于50台。

6.4.3.5.1 检验中出现下列情况之一时,则判定型式检验不合格——

a)一件一项不合格时,允许加倍抽样检验,如仍有一件一项不合格;

6.4.3.5.2 型式检验不合格,应停产整顿,直至合格后,才能继续生产。

6.4.3.6 分供方应及时向本公司提供其有效的型式检验报告。

6.4.3.7 当出现5.3.1e)的情况时,型式检验应有本公司主管部门派人参加。

6.4.3.8 型式检验一般应在公认的第三方国家级检测机构进行,或在本公司认定的具有检验能力和手段的机构进行,但必须有本公司人员参加监督。

6.4.4.1 分供方每季度第1次送货时,必须提供其上季度有效的定期检验报告。

6.4.4.2 进货检验以批为单位,每批从中随机抽取2%,但最少不低于3台,最高不多于20台,抽样方法按GB/T 10111的规定。

6.4.4.3 进货检验项目为3.1.4~3.1.6的要求。

检验中出现下列情况之一时,则判定进货检验不合格——

a)一件一项不合格时,允许加倍抽样检验,如仍有一件一项不合格;

6.4.4.5 进货检验判定为不合格时,允许对驱动桥总成逐件进行进货检验项目的检验,合格的予以入库,不合格的严禁入库、装车、使用。

驱动电机及驱动电机控制器各动力线或接线端应有明显的标志。驱动电机各相动力线或接线端的标志应符合GB1971的规定;驱动电机控制器动力输人接口的正、负两极,分别用“+”“—”标志,驱动电机控制器与驱动电机各相对应的动力线或动力接线端,应与驱动电机各相动力线或接线端的标志一致。

c)主要参数:额定电压、持续转矩、持续功率、相数、工作制、峰值转矩、峰值功率、最高工作转速、绝缘等级、防护等级。

驱动电机应在醒目位置按GB2894的规定设置“当心触电”的警告标志,并在“当心触电”的警告标志旁边注明必要的安全操作提示。

g) “小心轻放”、“防潮”、“向上”、“堆码”等标记,且符合GB/T191的规定。

7.2.2.2 包装箱应牢固。减速器应可靠地固定在箱内,以保证在正常运输中不碰伤和损坏。

7.2.2.3 减速器作为配件产品出厂时,应用包装箱包装;减速器作为配套产品出厂时,包装运输形式由供需双方商定。

减速器应存储在通风、干燥、防雨、防晒的库房内,不应与易燃品、化学腐蚀品等物品同库存放,不应挤压、碰撞。在正常存储条件下,减速器存储期不超过12个月。

7.3.2 半轴包装应采用防锈、防碰损的包装方法。保证半轴在正常运输情况下不致损伤。

7.3.3 半轴包装箱内应附有产品检验合格证,标明:制造厂名、厂标、车型、半轴型号、半轴数量、装箱日期。每箱总质量不得超过50kg。

7.4.1.1 每台驱动桥总成均应有永久性标识,且均应符合Q/FT B102或供需双方的有关规定,并保证能实现追溯性要求。

7.4.1.2 通过3.4认证的驱动桥,应按国家的相关规定进行认证标识。

7.4.1.3 标识位置应保证驱动桥在正常工作位置时易见。

7.4.2.1 驱动桥包装时应附带合格证,必要时应附带安装使用说明书。

7.4.2.2 驱动桥包装时应对所有外露螺纹部分加以保护,并采取防尘、防潮措施,包装必须牢固可靠。

7.4.2.3 包装要求也可根据需要由供需双方协商决定。

运输过程中应保证驱动桥不产生磕碰、变形或划伤,必要时应使用专用转运架,并应采取有效的防雨和防潮措施。

驱动桥应存放在通风、干燥和无酸碱气体侵蚀的环境中,在正常保管的情况下,分供方应保证驱动桥自出厂之日起12个月内不产生锈蚀。

驱动桥在正常使用和维护情况下,自整车出厂之日起18个月内,或行驶里程不超过30 000 km,确因制造不良而发生损坏或不能正常工作时,分供方应负责维修或更换。

检验分为出厂检验和型式检验,具体检验分类见表B.1。

广告

广告