故障现象:一辆2015年产长安逸动纯电动汽车,电动机总功率为90kW,行驶里程约5.8万km。该车因打开点火开关后无法上电而被救援至店内维修。

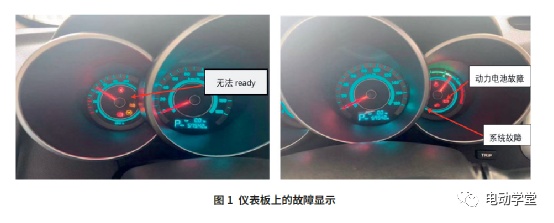

检查分析:维修人员接车后检查,发现打开点火开关后,仪表板中的动力电池故障指示灯、系统故障指示灯、动力电池断开指示灯及跛行模式指示灯点亮,车辆无法ready,不能换挡行驶(图1)。

用故障诊断仪对车辆进行检测,电池管理系统(BMS)中存在2个故障码:P1B08——单体电压过高四级故障;P1B0B——单体电压过低四级故障。这2个故障码均为静态故障。分析这2个故障码生成的原因:当车辆BMS监测到动力电池单体电压过低和过高时,故障诊断仪通过读取的数据流生成故障码。因此可以初步确认,该车辆因为动力电池的单体电压压差过大,超过规定标准,所以引发动力电池故障。

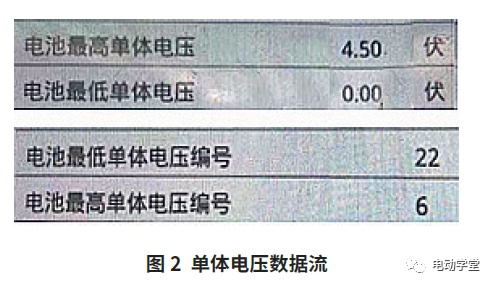

读取电池管理系统的数据流,发现动力电池单体电压最高为4.5V,最低为0.0V,对应的电池单体编号分别为6号和22号(图2)。该车辆采用的是三元锂电池,单体最高电压为4.2V。根据故障现象以及上述检测,怀疑故障原因可能有:①BMS单体采集电路故障;②BMS单体信息采集模块故障;③电池单体故障。

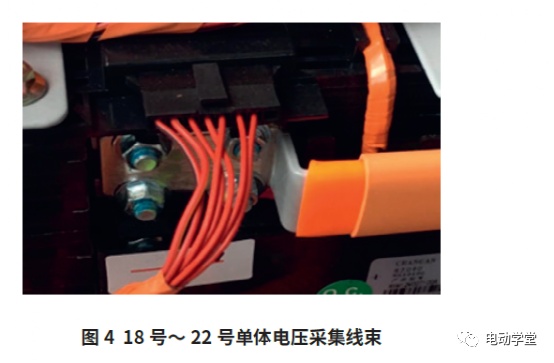

执行高压安全断电,拆卸动力电池总成,打开动力电池盖,找到6号单体及22号单体位置(图3)。用万用表测量动力电池的6号和22号单体电压,发现6号单体电压确实高达4.5V,确认单体电压过高故障;而22号单体电压测得为3.7V,正常。由此说明,可能是单体电压采集线束或者BMS单体信息采集模块出现了故障(图4)。

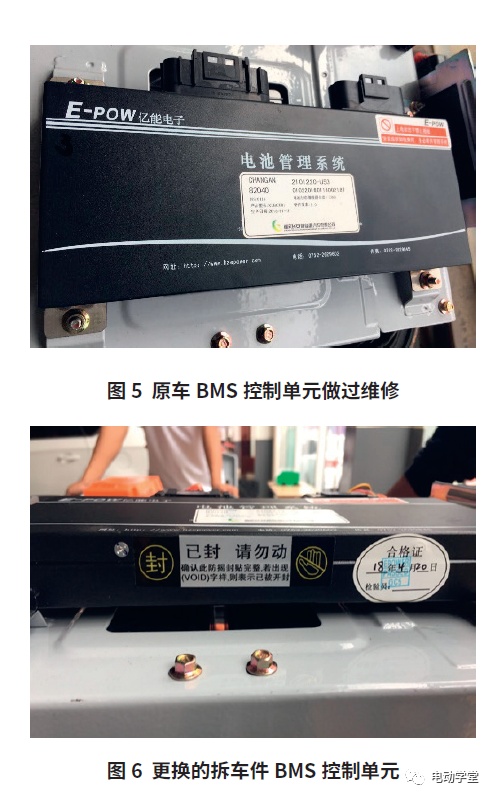

用万用表对采集线束的通断性进行测量,发现采集线束的电阻均低于0.1Ω,采集线路无故障,因此故障点集中在BMS单体信息采集模块上。维修人员决定更换BMS控制单元,结果在拆卸过程发现BMS控制单元有维修过的迹象(图5)。与用户确认得知,BMS控制单元的确进行过维修,但是未能修好。维修人员随后更换了同型号已确认没有问题的拆车件BMS控制单元(图6)。

动力电池6号单体电压为4.5V,高于该车型单体最高电压4.2V,因此6号单体一定是因为强充导致的过充。但是由于无法知道具体哪个单体被过充过,所以需要对所有的动力电池单体进行电压测量。维修人员没有长安专用动力电池上位机,因此只能使用新能源专用万用表对动力电池单体电压进行测量,结果1号~6号单体电压为4.5V,23号~46号单体电压均为4.1V左右,其他单体电压均为3.7V左右。

根据测量结果,需要将23号~46号单体电压降至3.7V。而由于1号~6号单体电压过高,需要检查1号~6号电池是否存在鼓包现象。检查发现,1号~6号电池单体的确有鼓包现象,因此需要更换1号~3号电池模组,也就是1号~6号电池单体的位置。

故障排除:由于无法购买到合适的模组,所以只能购买电池单体进行组装。根据模组结构,采用先并联再串联的方式,将单体组装成所需要的电池模组。在此过程中,维修人员发现4号单体的电压采集电路连接位置错误,怀疑是之前维修动力电池管理系统时的失误。维修人员及时发现并将采集线束连接至正确位置。

因购买的电池单体电压均为4.0V,所以需要先将单体电压放电至3.7V(图7),之后采用动力电池均衡仪将电压进行均衡,保证所有单体电压均处于一致状态。对于23号~46号单体,也采用先放电再均衡的方法,以保证动力电池内部所有的单体电压保持在3.7V(图8)。

均衡完成后,将动力电池总成装复后安装回车辆,车辆复位。打开点火开关上电,仪表板显示车辆ready(图9)。对车辆进行充电操作,可正常充电,故障排除。

回顾总结:动力电池故障是新能源汽车常见的一种故障。针对此类故障,我们需要对动力电池的单体电压均衡性进行检测,根据读出的数据流,找到异常电压的单体。然后对数据流异常单体的电压和采集线束进行检测后,找到故障点进行维修。这个过程中有以下几点需要注意。

(1)在新能源车辆的维修过程中,我们一定要穿戴相应的安全防护用具,保证操作安全。

(2)在进行动力电池的拆卸过程中,确保首先完成安全下电。

(3)因为诊断仪数据流只可以读出最高或最低电压的单体,所以我们在检测时必须对所有单体进行电压测量,再以标准电压值进行均衡。

(4)如果拆卸更换单体,单体电压采集线束必须要按原有位置连接,否则会导致数据流异常,车辆无法上电。

广告

广告