文章来源:1.湖南交通职业技术学院2.湖南大学机械与运载工程学院

新能源汽车替代传统燃油车是今后的技术发展趋势。锂离子电池在工作时会产生一定的热量,如果得不到很好的控制,会对电池的寿命和安全性形成严重威胁,甚至造成热失控。因此,电池的散热管理引起了广泛的重视。电池的散热主要可以分为空气冷却、液体冷却、相变材料冷却。目前的电动汽车普遍采用大容量锂离子电池组,空气冷却方式很难胜任。而相变材料冷却尚处于研究阶段,商业化应用还不多。液体冷却以其散热均温性能好而被广泛采用。

目前,电池模组的液冷散热主要是通过带有内流通道的液冷单元与电池模组表面紧密贴合进行换热。AnthonyJarrett等设计了一个蛇形通道冷却板。通过改变流道的几何参数(长度、宽度和路径),使系统的平均温度、温度均匀性和系统压降维持在合适的范围内。考虑到不同工况条件下的影响,又进行了改进。ShangZZ等发现增大流量可以有效地降低最高温度,但是在提升温度一致性方面则不太明显。这是因为:仅仅优化单一因素很难提升电池的整体性能。为此通过单因素分析和正交试验,对影响电池热性能的3个因素(质量流量、入口温度、冷却板宽度)进行了优化。最终得到入口温度为18℃、冷却板宽度为70mm、质量流量为0.21kg·s-1时,可获得最佳的冷却性能。鄂加强等分析了管道宽度、管道高度、管道数量、冷却液流速对液冷电池热管理模型冷却效果的影响,发现就温度均匀性而言,管道数量和冷却液流速具有相似的影响,两者均为主要因素。闵小滕等基于微小通道扁管设计了液冷电池系统,发现多通道和大接触角更有利于电池散热。

不同流道结构的液冷单元对电池模组散热性能的影响非常大,一个结构设计优良的液冷单元可以明显提升电池模组的散热均温性能。本文提出一种中心回转式液冷板结构,从流道冲压结构设计、强化传热结构等角度探究液冷系统散热、均温、能耗性能的影响规律,为电池热管理系统提供参考。

本文以某电池模组的液冷单元为研究对象,液冷单元主要由液冷板、导热垫、电池模组以及其他的辅助部件组成,如图1所示。电池模组采用VDA标准设计尺寸,每4个电池单体组成一个模组,然后采用1并4串的连接方式。

液冷板冲压结构如图2所示,由上冷板和下冷板焊接组成,上冷板通过导热垫与电池模组底部直接贴合,下冷板为带有流道的冲压结构。为了满足散热均匀性的要求,下冷板采用中心回转式对称结构设计,一共有9个流道,根据散热要求可设计为不同的宽度和深度。液冷板材料采用3003铝合金,铝板厚度为1.5mm,采用冲压工艺一次性成形,适合于大批量生产。

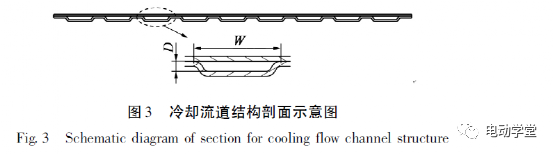

液冷板流道的截面结构示意图如图3所示,液冷板一共设计有9个流道,从左往右的宽度W依次为W1、W2、W3、W4、W5、W4、W3、W2、W1,流道布置为左右对称,中心流道宽度为W5。其中,D为流道深度。

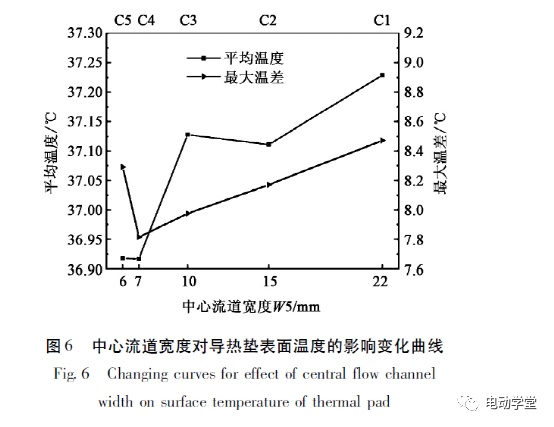

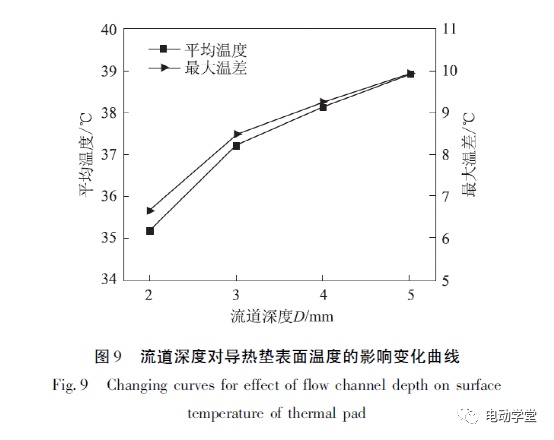

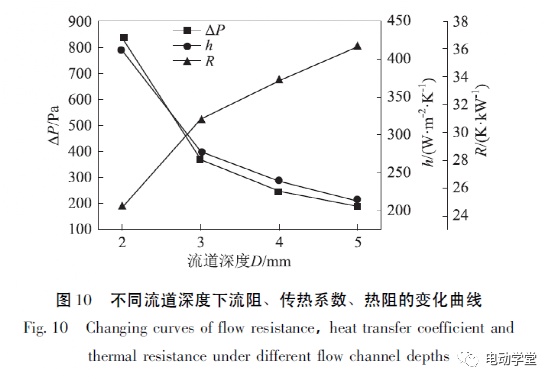

为了分析流道的冲压结构参数对冷却性能的影响,共设计了5种截面的流道,分别用C1~C5表示,如表1所示。其中,C1的各流道宽度均为22.0mm,其余4种流道宽度呈等差数列分布,从中心流道往两侧,流道宽度递增。以C1流道为研究对象,流道深度设计参数如表2所示。其中,D1~D4为不同流道深度。

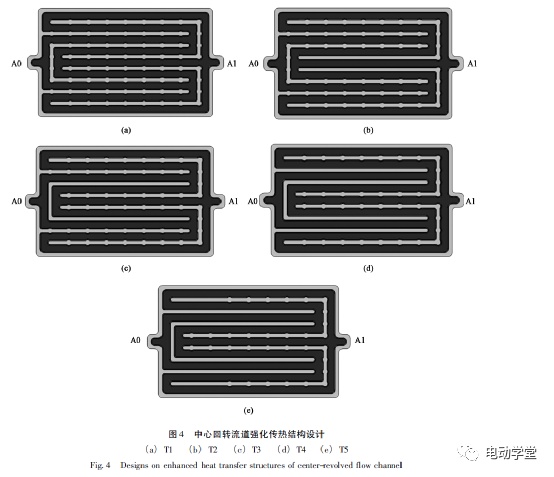

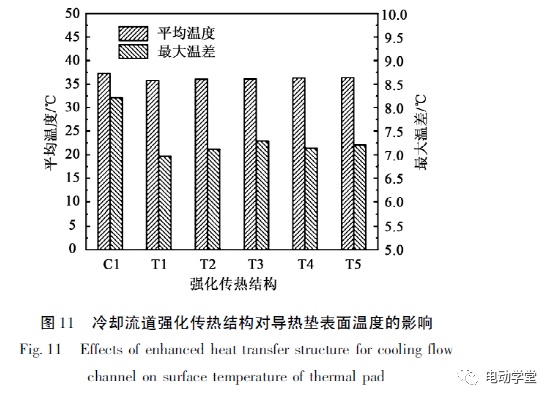

针对流道深度为3.0mm的C1流道添加传热结构,如图4所示。其中A0为进水口,A1为出水口。

T1为全部添加强化传热结构,T2~T5为部分添加强化传热结构,所有强化传热结构均采用冲压成形工艺加工而成。

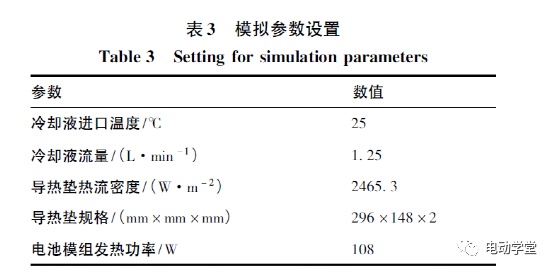

在仿真分析前,首先要确定单个电池模组的发热功率,一般情况下,电池放电时的发热功率大于充电时的发热功率,因此,只要测试电池在1C放电倍率下的电池模组发热功率即可,其可作为边界热输入条件。根据试验测试结果,本文选用的电池模包在1C放电倍率下测得的发热功率为27W,所以,单个模组的发热功率确定为108W。

其次,为了便于分析,对电池模组作以下假设:(1)电池模组在充放电过程中产生的热量全部通过导热垫传递给冷却液带走,即电池模组其余部分与外界的接触面为绝热状态;(2)由于电池模组通过导热垫将热量传递给液冷系统,基于前述假设,可将电池模组热源边界简化为导热垫表面的热流边界,即CFD数值求解分析中,不考虑电池模组,该简化可以节约大量计算资源。

冷却液在进水口处的温度为25℃,冷却液流量为1.25L·min-1。其他边界参数如导热垫规格及其热流密度等如表3所示。

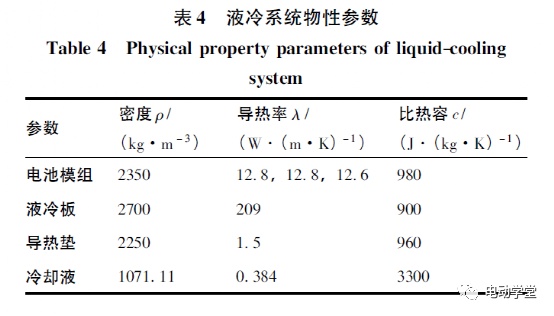

液冷系统的导热垫材料为有机硅胶复合材料,液冷板为铝合金材料,冷却液为乙二醇水溶液,其体积配比为1∶1,动力粘度μ为0.00339Pa·s,液冷系统的物性参数如表4所示。

电池模组及冷却系统的物理模型比较复杂,因此,在CFD数值计算分析过程中,要考虑模型简化是否合理、网格质量是否满足CFD流固热耦合数值计算结果准确性要求。本文涉及到多个不同模型工况的计算,最终流体网格计算数量为186.67万,固体域网格计算数量为99.03万。流体区域的边界层为3层,每层的厚度随着流量在0.15~0.30mm之间变化。固体域的计算步数为2400步,流体区域的最大迭代步数为12000步。本文选用的湍流模型为k-ε模型,所有算例的残差均控制在10-6以内。本文中所有算例的流固交界面换热功率、出口水温温升与一维计算结果的对比如图5所示,可以发现,所有算例的误差均非常小,均在2.2‰之内,故认为上述网格划分和迭代可以保证本文中CFD数值计算的收敛性和准确性。

图6为不同中心流道宽度下导热垫表面平均温度和最大温差的变化曲线。随着中心流道宽度W5的增加,导热垫表面的平均温度在波动中上升,最大温差先降后升,且呈线性增加。W5为7mm(C4)时,导热垫表面平均温度为36.95℃,最大温差为7.66℃,比W5为22mm(C1)时的平均温度降低了2.5%,最大温差降低了7.7%。当W5为15mm(C4)时,导热垫表面平均温度相比C1流道时降低了1.0%,最大温差降低了3.5%。随着中心流道宽度的减小,液冷系统的散热均温性能越来越好,但中心流道宽度也非越小越好。相比于平均温度,减小流道间距对最大温差的降低更明显。

不同冷却流道宽度下流阻ΔP、传热系数h、热阻R的变化曲线如图7所示,随着中心流道宽度W5的递增,流阻ΔP与传热系数h的变化曲线基本一致,在波动中下降,而热阻R呈上升趋势。可以看出,中心流道宽度越大,流阻ΔP越小,相应的能耗就越低。

图8为不同中心流道宽度下导热垫表面与流固交界面的温度分布云图。当流道类型为C5(W5=22mm)时,高温区域集中在液冷系统的两侧;当流道类型为C2(W5=7mm)时,流道的中心流道窄、两侧流道宽,两侧的高温明显降低,系统的散热均温性能明显提升;W5为6mm时,液冷板的最大温差较高,均温性能很差。这是因为:随着中心流道宽度的进一步减小,中心区域温度升高,反而恶化了液冷板的均温性能。

图9为不同流道深度下导热垫表面温度的变化曲线。随着流道深度D的增加,平均温度、最大温差均不断增加。当液冷板流道深度D从2mm增加至5mm时,导热垫表面平均温度由35.2℃提升至39.0℃,升高了10.8%,最大温差由6.65℃提升至9.90℃,升高了48.9%。可以看出,在冷却液进口流量不变的情况下,小流道深度意味着流道内的冷却液流速高,有利于散热。

图10为不同流道深度下流阻ΔP、传热系数h、热阻R的变化曲线。随着流道深度D的增加,系统流阻ΔP与传热系数h均逐步降低,热阻R逐步升高。与流道深度D=5mm相比,D=2mm时的液冷系统流阻升高了3.4倍,传热系数提升了92%,热阻降低了32%。散热性能提升的同时,液冷系统的能耗也大幅增加。

图11为不添加强化结构的设计方案(C1)与5种添加强化传热结构的设计方案(T1~T5)的导热垫表面温度对比。与C1流道类型相比,T1强化传热结构设计下的导热垫表面平均温度下降了3.8%,最大温差下降15.1%。T2~T4强化传热结构设计下的液冷系统平均温度变化不明显,最大温差却有不同程度的降低。可以得出,添加强化传热结构可以改善液冷系统的散热性能。由流体力学理论可知,在冷却流道内设计强化传热结构,使冷却介质由层流转变为紊流,从而改变了冷却液介质的流动状态,改善液冷系统的散热均温性能。

添加强化传热结构对液冷系统流阻ΔP、传热系数h和热阻R的影响如图12所示。相比C1流道类型,T1~T5强化传热结构的流道流阻ΔP、传热系数h均有一定的增加,热阻R均有一定的减小。其中,T1强化传热结构设计的流阻ΔP升高了11.5%,传热系数h上升了27.5%,热阻R减小了14.3%。由图4可以看出,T1为整体添加强化传热结构,T2~T4在T1的基础上去掉部分强化传热结构。T4相比T1减少了46%的强化传热结构,此时导热材料表面的平均温度升高了4.8%,最大温差升高了2.4%,而流阻降低了8.5%。随着强化传热结构的减少,系统的散热均温性能会变差一点,但流阻的降低幅度更高。相比T1整体区域添加强化传热结构,部分区域添加强化传热结构可以提升系统的散热性能、降低能耗、降低工艺难度,在实际工程中是更为合理的选择。

(1)根据电池模组散热要求,设计了一种中心回转式液冷板冲压结构的液冷单元,对流道的冲压结构参数和强化传热结构进行了分析。

(2)探讨了不同流道结构的液冷单元对电池模组散热性能的影响,随着中心流道宽度W5的减小,电池模组的散热均温性能越来越好,但中心流道宽度也不是越小越好。流道深度越小,越有利于电池模组散热均温性能的提升,但是流道深度过小,不仅会增加制造工艺难度,还会引起系统能耗的大幅增加。

(3)添加强化传热结构可以改善电池模组的散热均温性能,使其平均温度降低了3.8%,最大温差下降15.1%。相比整体区域添加强化传热结构,部分区域添加强化传热结构可以减少流阻、降低能耗,而不引起系统的散热均温性能的显著变化。

广告

广告