摘 要:两档变速器利于降低电动汽车能耗,提升续驶里程;两档变速器箱体设计中,悬置安装点设计优化是其重点问题之一。基于存在的变速器悬置安装点断裂问题,分析得到变速器悬置安装点风险工况;根据动力总成惯量及悬置布置位置和刚度参数,获得风险工况下悬置载荷;对变速器进行有限元建模,约束与电机连接螺栓位置,并在悬置位置施加载荷,计算得到危险工况下变速器应力分布;针对应力计算结果,提出传递路径和悬置安装点区域局部加筋优化方案,并验证优化方案强度提升有效性。优化前后的两档箱悬置支架刚度计算结果同样验证了优化方案对整体结构性能提升的效果。

关键词:电动汽车;两档变速器;悬置安装点;强度;刚度

纯电动汽车是新能源汽车发展的重点方向,其需要解决的问题包括安全性能、续驶里程、环境适应性能等。动力总成效率是纯电动汽车续驶里程影响因素之一[1],采用两档变速器进行匹配,可以使动力总成运行在高效区间,从而提高整车经济性能。相关研究对比发现:两档变速器相比于固定档变速器整车能耗降低 6.6%,续驶里程延长7.1%[2]。基于电动汽车续驶里程提升需求,两档变速器方案得到较多研究[3-7],相关研究主要集中在两档变速器速比优化和换挡策略优化等方向,以获得更好的经济性能。

两档变速器在动力性经济性方面提升了电动汽车性能,但同时也带来换挡冲击、变速器噪声等 NVH 风险[8],以及动力总成整体重量增加、成本增加等轻量化和成本风险。纯电动汽车动力总成存在能量密度高、扭矩响应快等特点,在车辆起步、换挡、倒车等工况下,两档变速器存在受机械冲击引起的断裂风险。两档变速器断裂风险重点在悬置安装点位置,其原因主要为整车加速、转弯、上下颠簸等工况时存在由于重力引起的机械冲击,叠加扭矩引起的悬置支反力等。由于两档变速器悬置安装点位置实际载荷复杂,在样件设计开发过程中需对其进行分析校核及设计优化,防止发生断裂而引起的动力总成脱落、动力中断等安全问题。

基于某款两档变速器设计开发过程,根据类似项目断裂失效问题,识别断裂风险工况;根据风险工况下载荷计算两档变速器强度,并验证其抗断裂的性能;通过风险工况下应力分布结果,确定传递路径及安装点附近局部加筋优化方案。优化方案的实施在整体重量仅增加 1% 前提下,提升了两档变速器风险工况强度 10.17%,提升刚度性能 14.2%,解决了其变形及断裂风险。

某款两档变速器设计开发中,根据前期原型样车中变速器主要失效模式统计,悬置安装点位置断裂破坏风险是其首要且最严重的设计风险,影响到整车的耐久及安全。根据悬置安装点断裂形式分析,变速器断裂位置处于螺栓上方,主要受 Z 向载荷引起。根据电动车悬置载荷分解工况,与 Z 向载荷相关的有 Z 向上下 5g 工况,以及 Z 向上下 5g/Y 向左右 3g 工况;该部分工况中,Z 向 -6g/Y 向 ±3g 工况为最危险工况,相比 Z 向上下 5g 工况和 Z 向 4g/Y 向 ±3g工况更严苛,作为强度校核危险工况使用 ,见图 1。

图 1 前期项目悬置安装点断裂

根据动力总成重量、质心、转动惯量,以及悬置设计位置及设计刚度,建立动力总成 6 自由度刚体模型,可计算出给定工况下悬置点载荷方向及大小[9];根据以上参数输入计算得到两档变速器壳体相连接的左悬置分解载荷如表 1 所示,该动力总成整体重量 107.90kg,左右悬置静刚度相同,后悬置采用拉杆悬置。在动力总成 6g 向下3g 向右工况下,连接两档箱箱体的左悬置承 担 X 向 49.291N,Y 向 -2597.800N,Z 向-2360.500N 载荷,动力总成 6g 向下 3g 向左工况下,左悬置承担 X 向 -19.898N,Y 向513.110N,Z 向 -3701.600N 载荷,该两工况载荷将作为设计优化载荷目标。

根据两档变速器数模及零部件材料参数,建立两档变速器有限元模型。约束两档变速器箱体与电机连接螺栓位置,并在悬置支架位置加载悬置分解的载荷,进行箱体悬置安装点强度仿真计算。该有限元模型采用 5mm单元尺寸,使用四面体单体建模。螺栓使用rbe2 模 拟, 轴 承 rbe3-rbe2-rbe3 模 拟, 并释放绕 rbe2 方向的旋转自由度。建模完成后单元总数量 529512 个,箱体总重 18.83kg,与变速器重量 18.8kg 一致,见图 2。

根据变速器壳体厂家提供的壳体材料(ADC12),根据经验定义可承受应力为100MPa, 为 ADC12 材 料 的 理 论 屈 服 强 度170MPa 的 60%;该材料性能的降低由实际材料生产及零部件制造工艺等引起。变速器壳体悬置支架安装点位置强度计算结果如下所示,Z-6gY3g 工况最大应力 86.3MPa,满足小于 100MPa 的要求;Z-6gY-3g 工况最大应力 108.1MPa,不满足小于 100MPa 的要求,需要优化,见表 2, 见图 3。

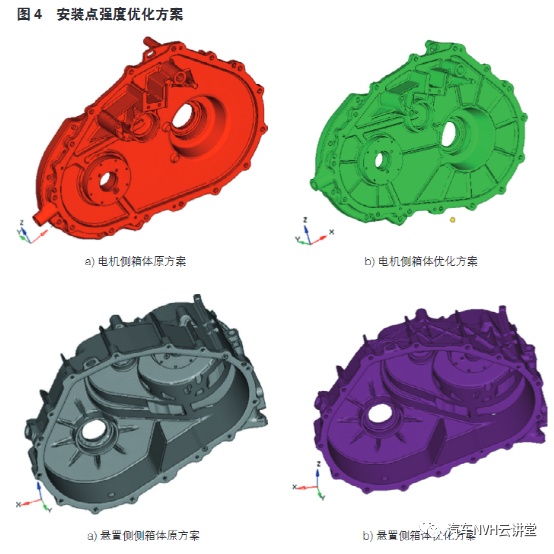

根据 Z-6gY-3g 工况两档变速器箱体应力分布图,应力集中及超过经验指标的位置主要为箱体加强筋。根据约束—加载位置力传递路径及危险区域分析,箱体优化采用内部加筋以强化力传递,悬置支架安装位置局部加筋以优化局部力分布的方案进行。具体加筋优化方案如图 4,优化后电机侧箱体重量从 4.825kg 增加为 4.918kg,增加0.093kg;悬置侧箱体重量从 8.461kg 增加 为 8.544kg, 增 加 0.083kg。优 化 方 案合计增加重量 0.176kg,相比原两档变速器18.83kg 增重 0.93%,重量增加较小,满足要求。

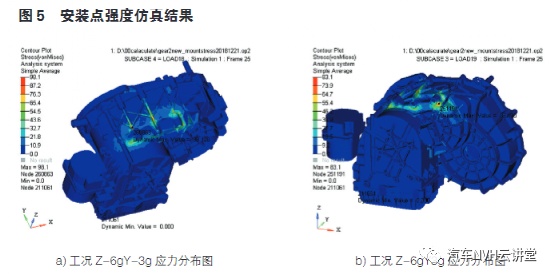

将箱体替换为优化方案箱体,其它不变。变速器壳体悬置支架安装点位置强度优化计算结果皆满足100MPa应力,满足预设指标要求。危险工况Z-6gY-3g最大应 力 从 108.1MPa 降 低 到 98.12MPa, 降 低10.17%;在重量增加不到 1% 的代价下,度性能增加 10% 以上,优化方案较好的解决了原箱体悬置安装点强度风险,效果较好 ,见表 3,见图 5。

根据建立的箱体有限元模型,约束两档变速器箱体与电机连接螺栓位置,在悬置弹性中心位置施加载荷 1000N,并根据位移仿真结果对刚度进行计算。刚度计算结果可验证强度优化后悬置支架 + 两档变速器箱体的整体抗变形能力,并需满足前期对标得到的刚度预设指标:X7000N/mm,Y3000N/mm,Z6000N/mm。

变速器壳体悬置支架刚度 X/Y 向刚度皆超出 10000N/mm,无风险;原方案 Z 向刚度 5840N/mm 小于 6000N/mm,不满足原指标要求,可能导致极限工况时悬置支架变形过大,引起动力总成振动噪声隔离差、动力总成异响甚至两档变速器和悬置支架破坏问题。进行优化后,支架三向刚度获得不同程度的提升,主要风险方向 Z 向提升14.2%,达到 6670N/mm,满足设计目标,见表 4。

电动汽车使用两档变速器有利于提升续驶里程,解决能耗问题。两档变速器悬置支架安装点设计需引起重视,以防止可能出现的断裂和变形风险。某两档变速器设计开发过程中,根据前期单档变速器悬置支架安装点断裂风险的总结分析,提出悬置支架安装点风险分析工况,并根据动力总成及悬置参数,计算出风险工况悬置载荷。根据风险工况悬置载荷,进行了两档变速器强度校核,计算应力结果最高为108.1MPa,不满足前期经验设计强度指标。采用传递路径和风险位置加筋等优化处理后,最高应力值 98.12MPa,应力幅值降低 10% 以上,重量增加则小于 1%。两档变速器和悬置支架刚度仿真结果验证了优化方案的有效性,风险工况 Z 向刚度提高 14.2%,优化后 Z 向刚度达到 6670N/mm,满足设计目标。

作者单位:北京新能源汽车技术创新中心有限公司 北京市 100176

广告

广告