摘要:针对新能源汽车动力总成悬置系统,利用Adams多体动力学软件进行建模计算,匹配优化悬置系统;通过对比分析金属支架悬置和聚酰胺支架悬置的重量、成本及隔振率测试结果,得出以下结论:(1)聚酰胺悬置尺寸比金属支架悬置不会明显增加,可以不改变现在布置空间的情况应用;(2)在满足整车设计要求的前提下,聚酰胺悬置相对传统材料的金属悬置重量减少约37%~50%,成本降低约10%~28%;(3)聚酰胺材料悬置支架的减震效果优于钣金悬置支架。

悬置系统主要用于支撑动力总成,同时具有减缓外界对动力总成的冲击和隔离动力总成噪声与振动的作用,由支架和弹性元件组成。传统的支架通常为金属材质,但随着新能源汽车轻量化和节能要求的提高,工程塑料应运而生⋯。保时捷采用的塑料扭矩杆,减重效果明显;通用某车型采用工程塑料摆动支架,相对于原来压铸铝产品减重45%;宝马某车型的塑料变速器横梁支架,达到了50%减重效果”1。近年来,随着科学技术的发展与生产制造水平的提高,巴斯夫于针对汽车工业发布了几种新型工程塑料,其中,长玻纤增强聚酰胺具有高抗冲击能力,可应用于动力总成悬置系统,抗冲击的同时又具备良好的降噪效果%本文针对某新能源汽车动力总成悬置系统,利用Adams多体动力学软件进行建模,通过优化悬置系统参数从而满足解耦率和固有频率需求l利用Hyperworks软件进行强度分析,保证零件满足整车寿命要求;最后,进行试验验证。对金属支架悬置和聚酰胺支架悬置进行对比分析。

采用三点式动力悬置布置型式,动力总成通过左右悬置与车身连接,底部通过抗扭拉杆与副车架连接。将动力总成简化为刚体,采用Adams多体动力学软件进行建模,模型如图1所示。

采用相同的动力系统参数及布置坐标进行固有频率和解耦率计算结果如表1所示。电动汽车动力总成悬置系统匹配时,要考虑与人体敏感频率的避让,还要考虑与空调压缩机、冷却风扇、车身、悬架等零部件的工作频率进行模态分离,此外,还要考虑电动汽车对瞬态扭矩冲击振动的控制.

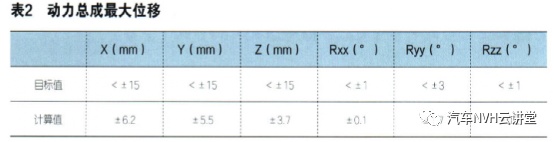

按照通用汽车公司的设计规范中定义的28工况(八)进行分析设计。计算得出动力总成的最大位移如表2所示,满足常规布置要求。

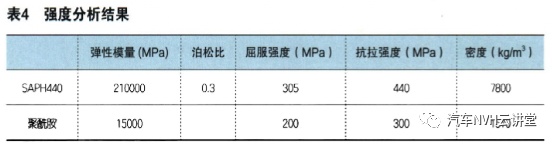

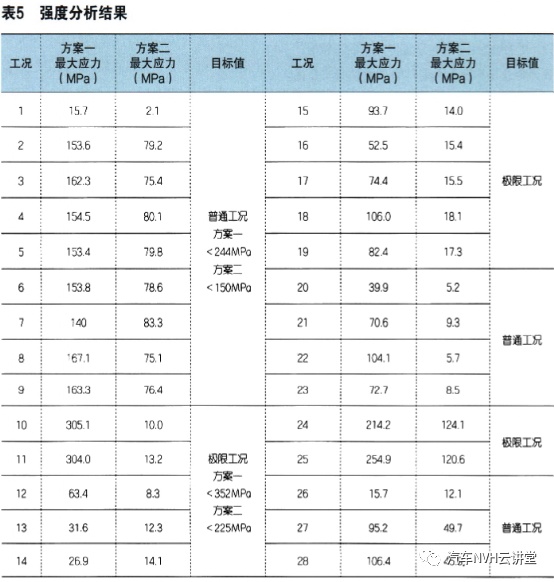

零件设计方案如表3所示,方案一选用传统金属材料,支架用钣金材料,左右悬置托臂采用高压铸铝;方案二选用工程塑支架和托臂均采用聚酰胺材料。采用相同的提取载荷进行工况强度分析。

利用HyperMesh软件对悬置支架进行网格划分,利用Optistruct计算悬置支架强度16-71,材料信息如表4所示,强度分析结果如表5所示,满足设计要求。

金属支架与聚酰胺支架的重量与价格对比如表3所示。聚酰胺左悬置比金属方案减重41.5%,降本13%;聚酰胺右悬置比金属方案减重37.3%,降本10%;聚酰胺后悬置塑料方案比金属方案减重50.4%,降本28%。所以,在满足整车设计要求的前提下,聚酰胺悬置相对传统材料的金属悬置在重量和成本方面均有比较明显的优势。

搭载整车,利用加速度传感器测试了两种方案悬置Z向隔振率。方案一金属支架悬置和方案二塑料支架悬置的隔振率随着车速的增加,变化趋势基本一致。其中,悬置塑料支架悬置的隔振率优干金属支架悬置,可见,聚酰胺材料具有二级隔振效果。

通过对新能源汽车动力总成悬置系统的研究,得出以下结论:(1)聚酰胺悬置尺寸比金属支架悬置不会明显增加,可以不改变现在布置空间的情况应用;(2)在满足整车设计要求的前提下,聚酰胺悬置相对传统材料的金属悬置重量减少约37%~50%,成本降低约10%~28%;(3)悬置塑料支架悬置的减震效果优于金属支架悬置。

作者单位:江西江铃集团新能源汽车有限公司江西省南昌市330000

广告

广告