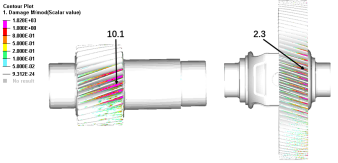

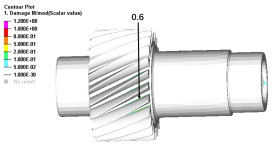

【摘要】 针对某电动车减速器台架疲劳试验中齿轮出现齿根断裂现象,进行了齿轮应力分析,利用Palmgren-Miner线性损伤累计理论进行了齿根疲劳损伤计算,齿根损伤为10.1,远大于损伤阈值1,确定了齿根疲劳寿命不足为齿轮发生破坏的主要原因。采用增大齿轮螺旋角和齿根倒角,以及齿面修形进行了齿轮结构优化。优化后的齿轮齿根仿真损伤值降低90%,经试验验证,齿轮未发生断裂,满足疲劳寿命要求,最终解决了齿根断裂问题。所建立的齿轮寿命预测与结构改进方法具有一定的工程应用价值。

随着电动车行业的发展,电动车电驱动系统逐渐向轻量化、高效率与高安全可靠性方向发展。减速器是电动车辆的重要组成部分,它直接影响到车辆的正常行驶性能。减速器齿轮在工作过程中承受较高的转速与大扭矩,减速器齿轮的安全可靠性,将直接影响到车辆的整体性能。随着我国工业水平与科研水平的不断发展,我国自主设计与生产的减速齿轮在体积质量、承载能力、使用寿命与效率等方面性能均有极大程度的突破,对于节能减排与提高主机整体水平起到了很大的作用

某电动车减速器齿轮台架试验中出现齿根断裂现象(图1),在完成减速器80%寿命台架试验后,在倒挡工况,减速器发生异常抖动,试验报警停机。在对减速器进行拆解后发现,二级主动齿轮发生齿根断裂。为分析齿根断裂原因,进行了齿轮有限元建模,基于载荷谱对齿轮进行应力分析,对比不同啮合位置,齿轮齿根应力的差异。根据相应齿轮材料的S-N曲线通过疲劳损伤累计理论对齿轮齿根进行疲劳损伤分析,找到齿根断裂的原因,提出相应改进建议,最终解决齿根断裂问题。

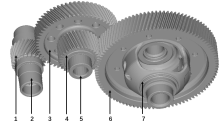

减速器齿轮系统结构如图2所示,一级主动齿轮1与输入轴2为一体,一级从动齿轮3通过花键与中间轴5连接,中间轴5与二级主动齿轮4为一体,二级从动齿轮6通过螺栓与差速器壳体7连接,两对齿轮实现二级减速。

首先对齿轮进行有限元建模,为保证分析精度,轮齿采用一阶六面体单元,齿轮轴采用二阶四面体单元,二者通过共节点连接。差速器壳体采用二阶四面体单元建模。减速器齿轮系统中部分构件连接形式为花键与螺栓连接,为减少网格与接触对数量,针对相应连接做出简化:

a.一级从动齿轮与中间轴通过花键连接,花键为过盈配合,二者不会发生相对转动与滑移,所以将一级从动齿轮与中间轴作为一个整体进行建模。

b.二级从动齿轮轮辐与差速器壳体轮辐之间通过螺栓连接,二者连接较为紧密,不会发生相对滑动与分离,所以通过刚性单元代替螺栓连接二级从动齿轮与差速器。

完成后的齿轮有限元模型共有节点2156604个,单元1715932个,如图2所示。

齿轮的材料为20CrMnTiH,弹性模量为2.07x10MPa,泊松比为0.29,齿轮表面材料极限强度为1800MPa,屈服强度1400MPa。差速器壳体的材料为QT400,弹性模量为1.75x10MPa,泊松比为0.3。

减速器台架试验载荷谱见表1,为模拟齿轮在实际工作过程中的状态,在差速器壳体连轴承处施加阻力扭矩,在输入轴上施加强制转动位移。约束输入轴、中间轴、差速器壳体三者与轴承连接位置的自由度,放开转动自由度。

由于差速器壳体结构不对称,如图3所示,当啮合点位于差速器壳体缺口部分与实体部分时,齿轮齿根的应力会存在一定差异。所以在齿轮应力分析中应考虑的差速器壳体结构的影响。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

根据减速器台架试验载荷谱(表1),对各个工况、不同输入扭矩齿轮组进行应力分析。前进挡工况、反拖工况与倒挡工况齿轮应力分析结果如下:

前进挡最大扭矩工况下,二级主动齿轮齿根最大应力为1252MPa,二级从动齿轮齿根最大应力为1167MPa,位置为偏向一级从动齿轮侧,如图4所示。

前进挡工况下,二级齿轮组齿根应力偏向一级从动齿轮方向(图4),主要原因是前进挡工况下二级从动齿轮所受轴向力沿齿轮指向差速器壳体,由于轴向力的作用,在齿轮工作过程中,差速器壳体受到挤压,使得齿轮啮合点向差速器壳体的反方向即一级从动齿轮方向移动,从而造成一定程度的偏载,使得二级齿轮组齿根应力在偏向一级从动齿轮方向偏大。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

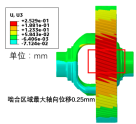

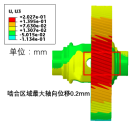

前进挡工况下不同啮合位置齿轮齿根应力存在差异,相差约23%,主要原因是不同啮合位置差速器壳体刚度不同造成啮合点偏移,使得齿轮齿根应力差别较大。如图5所示,两种位置处二级从动齿轮沿轴向变形对比可知,啮合位置处于差速器壳体缺口位置时,二级从动齿轮向差速器壳体一侧偏转严重,齿轮啮合区域轴向位移为0.25mm,使得齿轮啮合点偏离理论位置,此时齿根应力偏大。当二级齿轮组啮合位置对应差速器壳体实体部分时,差速器壳体实体部分刚度较大,使得二级从动齿轮产生的偏转变形较小,齿轮啮合区域轴向位移为0.20mm,齿轮啮合点与理论位置相近,齿根应力相对较小。所以在差速器壳体设计过程中,可以在保证差速器行星齿轮能完成装配的基础上,适当减小差速器壳体开口大小,以减小齿轮齿根应力。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

反拖最大扭矩工况下,二级主动齿轮齿根最大应力为789MPa,二级从动齿轮齿根最大应力为836Mpa。位置为远离一级从动齿轮侧,如图6所示。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

在反拖工况时,二级从动齿轮所受轴向力与前进挡工况相反,受力沿二级从动齿轮远离差速器壳体,齿轮工作过程中差速器壳体受拉力作用,并且二级从动齿轮另一端没有支撑结构。齿轮与差速器是刚性连接,二级从动齿轮轮辐与差速器轮辐同时承受弯曲应力,整体刚度较大。啮合点位于不同位置时刻二级从齿轴向变形图如图7,由变形图可知,不同啮合位置处齿轮啮合区域变形相差较小,使得齿轮齿根应力差异较小。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

倒挡工况下,二级主动齿轮齿根最大应力为470MPa,二级从动齿轮最大应力为494Mpa。位置为远离一级从动齿轮侧,如图8所示。

倒挡工况齿轮接触面,轴向力等条件与反拖工况相同,所以齿根应力分布形式与反拖工况类似。啮合点位于不同位置,齿轮齿根应力差异较小。

(a)啮合点位于差速器壳体缺口部分 (b)啮合点位于差速器壳体实体部分

由齿轮组应力分析结果,二级主动齿轮与从动齿轮齿根最大应力出现在前进挡最大扭矩工况:二级主动齿轮齿根最大应力为1252MPa,二级从动齿轮齿根最大应力为1167MPa,均小于材料的屈服强度1400MPa。

目前针对部件的损伤分析主要是通过Palmgren-Miner线性损伤累计理论进行损伤计算,Palmgren-Miner线性损伤累计理论的基础假设是,在等幅应力作用下,每个循环部件所受到的损伤值相等并可以进行线性累加,多级变幅应力作用下,各级应力造成的部件损伤值相互独立并可以累加。

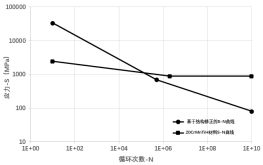

首先根据部件结构的相对应力梯度对材料的S-N曲线的斜率、疲劳极限与循环极限进行修正,根据公式(1)计算部件在一个应力循环内的损伤,根据公式(2)计算当载荷谱总损伤,当总损伤D大于1时表示部件出现裂纹。

式中,ni为载荷谱中应力幅为Ai时对应的循环次数;Ni为在修正的S-N曲线中,应力幅为Ai时对应的极限循环次数,如图9所示;D为载荷谱中所有工况下损伤值的总和。

根据齿轮结构对材料的S-N曲线中高于疲劳极限以上的部分进行修正,低于疲劳极限以下的斜率通过公式(3)表示。

式中,kmod 为低于疲劳极限以下S-N曲线的斜率,k为高于疲劳极限以上S-N曲线的斜率。

修正后的齿轮齿根弯曲S-N曲线如图10所示,根据该曲线对二级齿轮组齿根进行损伤分析。分别计算各个工况下齿轮组在一个应力循环下的损伤值,然后根据载荷谱中的循环次数进行线性累加,得到台架试验载荷谱工况下,齿轮组损伤云图。

二级齿轮组损伤云图如图11所示,由损伤云图可知,二级主动齿轮齿根损伤最严重的位置,出现在靠近一级从动齿轮侧,损伤值较大,为10.1,远超出裂纹出现的阈值1;二级从动齿轮由于齿数较多,相应的每个轮齿啮合次数少,所以损伤值相对于二级主动齿轮较小,损伤值为1.6,此时二级从动齿轮齿根可能已经产生疲劳裂纹。

对比仿真与试验结果,二级主动齿轮在试验中的断裂位置与疲劳损伤分析中齿根最大损伤点吻合。结合齿轮应力分析结果,二级主动齿轮发生齿根断裂的位置与前进挡工况中齿根最大应力位置对应,可知,在齿轮工作过程中,齿根应力较大,齿根位置疲劳强度不足,是造成二级主动齿轮齿根断裂的主要原因。针对齿轮齿根位置疲劳强度不足这一问题,相应齿轮结构需要进行优化,以满足使用要求。

由于齿轮发生破坏的主要原因是齿根疲劳强度不足,可以通过优化相应齿轮结构来提高齿轮齿根弯曲强度,为减少减速器整体改动量,在进行齿轮结构优化过程中应尽量避免改变布置形式与传动比等参数,可以通过以下几种方式进行优化设计:

a.增大螺旋角,增大螺旋角可以增大重合度,将二级齿轮组螺旋角由20°增大到28°,可以有效提高传动的平稳性与承载能力,在一定程度上减小齿根弯曲应力,同时也能减小齿轮过程中的振动与噪声。

b.增大齿根圆角,增大齿根圆角可以减小齿根应力集中情况,增大轮齿根部强度,从而提高齿根疲劳强度。将二级主动齿轮齿根圆角由0.5mm增大到0.8mm。

c.齿轮修形,齿轮组在啮合的过程中存在偏载情况,沿齿面方向接触应力分布不均匀。通过对齿轮进行修形,增大齿面鼓形,有效缓解啮合偏载情况,分散齿根应力,并使得齿根应力向齿轮中心位置偏移,有效减小边缘位置齿轮齿根应力,保证传动安全性能。

对优化后的齿轮进行疲劳损伤分析,在给定载荷谱下主动齿轮的疲劳损伤值为0.6如图12所示,损伤值相对于优化前有较大改进。进行了相应台架试验,没有出现齿根断裂问题。

基于某电动汽车减速器齿轮在台架试验中发生齿根断裂问题,本文首先对主动齿轮与从动齿轮进行应力分析,然后进行了齿根疲劳损伤分析,并与试验结果进行对比,确定了齿根强度不足为主动齿轮发生损坏的主要原因,确定了齿轮的薄弱位置,最后提出相应的齿轮设计优化建议,改进后的齿轮台架试验过程中没有出现齿根断裂问题,满足疲劳寿命要求,解决了减速器齿轮齿根断裂的问题。

[1] Pengbo Mou, Yi Liu, Jian Zhou. Simulation and Life Prediction of Gear Meshing Process of Gearbox of A Crawler Vehicle. 2019, 1187(3).

[2] 付晓莉,韩超,李勇,等. 减速器设计方法的研究现状与发展趋势[J]. 机械传动, 2012(10):116-118+122.

[3] 赵迁,马永志,辛雨,王泽兴,杨良会. 纯电动乘用车减速器综合效率仿真和对比研究[J]. 机械设计, 2020, v.37(S2):205-208.

[4] 胡文礼, 金雪梅, 蹇清平,等. 基于Matlab的减速器优化设计[J]. 机械传动, 2013(05):64-66.

[5] 谭庆昌,贾艳辉.机械设计[M].第三版.北京:高等教育出版社,2014.

[6] 聂毓琴,孟广伟.材料力学[M].第二版.北京:机械工业出版社,2009.

[7] 张安哥,朱成九,陈梦成.疲劳、断裂与损伤[M].成都:西南交通大学出版社,2006

[8] 祝赫锴. 地铁齿轮箱齿轮裂纹扩展分析及累积损伤预测[D].北京建筑大学,2019.

[9] 高宏兴,高飞,张沙.用Miner法则计算齿轮的损伤率[J].机械工程师,2014(07):252-253.

广告

广告