本标准规定了轿车轮胎在湿路面上制动时测量抓着性能的方法。用于评估轿车轮胎在湿路面上的抓着能力。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件。仅注日期的版本适用于本文件。凡是不注日期的引用文件。其最新版本(包括所有的修改单)适用于本文件。

GB/T6326轮胎术语及其定义(GB/T6326-2014,IS04223-1 2002, NEQ)

ASTM E 303-93(013年重新确认) 利用英式摆捶试验机测量表面摩擦性的标准试验方法(Standard TestMethod Measuring Surface Frictional Properties Using the British PendulumTester) ASTME 965-96(2006年重新确认) 使用体积测量技术测量路面宏观结构的深度的标准试验方法(Standard Test Method for Measuring Pavement Macrotexture DepthUsing a Volumetric Technique)

GB/T6326界定的以及下列术语及定义适用于本文件。

3.2标准测试轮胎Standardreference test tyre;SRTT

在评估系统中用作基准的一组专用试验轮胎。为了最大限度地减小其变化量。这些轮胎具有严格受控的设计特性,根据相关标准进行生产、控制和贮存。

如果试验轮胎和标准测试轮胎不能装在同一车辆上进行比较时,通过该轮胎与试验轮胎比较,再与标

准测试轮胎比较,从而间接地得出标准测试轮胎与试验轮胎比较结果的轮胎。

3.4轮胎制动力 braking force of a tyre

3.5轮胎制动力系数 braking force coefficient of a tyre;BFC

3.6轮胎制动力系数峰值 peak braking force coefficient ofa tyre

从试验车辆后动制动装置到车轮锁死,达到的轮胎最大制动力系数值。

3.7车轮锁死 lockup of a wheel

3.9专用轮胎试用车 tyre test vehicle

可测量制动状态下单个轮胎垂直方向和行驶方向受力情况的专用车辆。

——拖车法,将轮胎装于拖车上或专用轮胎试验车上试验。

5.1.2 路面所用的材料、铺设年限、、磨蚀要一致,路面上不得有松动材料和外来物。

5.1.3 路面采用密级配沥青混合材料,石料最大公称粒径为8mm~13mm。

5.1.4 路面砂层深度按ASTM E 965-96进行测试,应为0.7mm±0.3mm。

5.1.5 试验路面的湿摩擦特性,应符合以下两者之一:

用摆式测试仪检查时,经用下式(1)、式(2)温度修正公式修正后的BPN平均值应在42~60之间,试验路面每10m长作为一个点,按ASTME30393测试PPN,每点重复测试5次,BPN平均值的变异系数不大于10%。

温度修正值=(-00018t²)+0_34t-61 ……………… (1)

PPN=PPN(测量值)+温度修正值 ……………… (2)

测试路面的PPN不应该随着整个制动距离的变化而改变,以减少测试结果的分散度。

摆式试仪摩擦块胶料配方成分与物理特性应符合相关规定。

按ASTM E30393的要求,当滑块撞击边缘磨损程度达到平面3.2mm或垂直距离1.6mm时,此时已达到最大磨损程度,应更换滑块垫。

用拖车法,按65km/h的试验速度测得的并用式(3)、式(4)温度修正系数校正后的平均峰值制动系数为0.7±O.1。试验路面选取10m以内的路面,要求测试时在试验路面上的制动位置偏差在2m以内。

温度修正值=0.0035U-20) ……………… (3)

制动系数峰值的平均值=制动系数峰值(测量值)+温度修正值 ……………… (4)

t——湿润条件下测试路面的温度,单位为摄氏度(°C)。

5.2.1 淋水装置设置在试验路面的侧边或在专用轮胎试验车(拖车)上。如采用路边淋水,应至少在试验前的0.5h淋水以达到试验路面温度与水的温度平衡。

5.2.2 在整个试验过程中要保持淋水状态,从试验路面中间位置测量获取的水膜厚度应控制在1.0mm±0.5mm范围内,且在整个试验循环中水膜厚度应均匀一致。

5.3.1 应避免风速过大对湿滑路面的干扰,必要时可采用屏障装置。

5.3.2 试雪地轮胎时的湿路面温度与周围环境的温度值都应为2°C~20°C,测试普通轮胎时应为5°C~35°C。试验过程中湿路面温度变化不应超过10°C。周围环境温度应当与湿路面温度相近,其温度差值不应超过10°C。

标准测试轮胎规格为225/60R1 6 97S,该规格的标准测试轮胎应符合中国相关团体标准的规定要求。

本方法采用在装有ABS(防止轮胎抱死)系统的试验车上,用仪器测试轮胎在制动过程中的减速性能。试验时,试验车以规定的初始速度行驶,然后紧急制动,使四个车轮ABS都后用,计算从初始速度80km/h到终止速度20km/h的平均减速度。

选择试验轮胎和标准测试轮胎均适用的装有ABS系统的试验车,并允许进行以下改装:

试验仪器应能够承受灰尘、冲击、振动、100%湿度等环境状态。

试验车的速度应采用安装五轮仪或其他非接触式速度测量仪(包括Vbox、雷达、GPS等测量系统)测量。

——车速:±1%的车速或O.5km/h,取数值较大者;

试验时,试验车内应显示实际车速或实际车速与标准车速的差距,以便于驾驶者调整车速。

试验车以90km/h的速度在试验路面上做不少于10次预跑合行驶(预跑合速度比试验的初始速度高,确保预跑合长度满足试验路面需要)。

制动前车速为85km/h±2km/h.制动后车速从80km/h降到20km/h时,所行驶的距离用来计算平均减速度。

6.5.1.1 试验轮胎应为符合GB9743要求的同一批次生产的新胎,所有试验轮胎应无胎面排气胶須和模缝胶边。

6.5.1.2 用常规安装方法,将试验轮胎安装在试验车辆使用的轮辋上。为便于安装,允许使用合适的润滑剂,

但润滑剂的使用不应过量以防轮胎装在轮辋上出现滑动。

6.5.1.3 装配好的全部试验轮胎应放置在试验现场相同的环境条件下至少2h,以保证与周围环境温度相同。防止受阳光照晒变热。

6.5.1.4 按6.4规定进行至少2次制动行驶作为测试轮胎预跑合。

轮胎的试验负荷应为轮胎负荷能力的60%~90%,同一轴上的两条轮胎的负荷相差不超过10%。

试验前检查轮胎在环境温度下的充气压力,标准型轮胎和增强型轮胎充气压力均为220kPa。

6.6.1 首先在车辆上安装一套标准测试轮胎,试验车在起动路段加速至85km/h±2km/h。要求每次制动试验都严格控制在同一区域进行,每次试验实际行驶的路面的纵向误差不大于5m,横向误差不大于0.5m。

a)手动挡:使试验车达到规定的速度(85km/h±2km/h),一旦试验车进人试验路面,离合器分离,紧踩刹车并保持直至完成数据采集。

b)自动挡:使试验车达到规定的速度(5km/h±2km/h),一旦试验车进人试验路面,进人N档,紧踩刹车并保持直至完成数据采集。

为了减小测试误差,可在试验路段上和试验车上分别安装识别系统,一旦试验车进人测试路面则自动提示启动刹车,这样可更严格控制到在试验路面同一区域进行试验。

如果测试条件不符合上述条件(速度不稳定、刹车时间控制不准等),则所有的试验数据应作废,需重新进行。

6.6.3 每次试验和使用新胎的前两次试验数据应舍去不用。每套标准测试轮胎至少完成3次有效的测试后,再更换为试验轮胎,试验轮胎至少完成6次有效测试。每次测试的行驶方向相同。

最多做完三组试验轮胎后需再测试标准测试轮胎,试验排列次序举例如下:

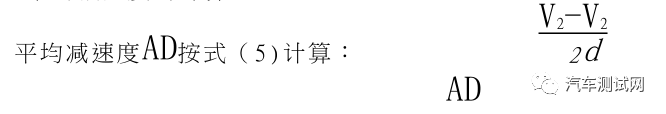

AD——平均减速度,单位为米每二次方秒(m/S²);

Vf——终止速度,单位为米每秒 (m/S),20km/h=5.6m/s;

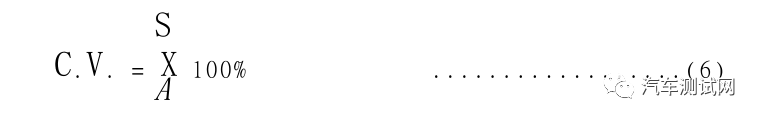

6.7.2.1 标准测试轮胎:对于任一连续的两组各三次行驶的标准测试轮胎试验数据,如果其平均减速度的变异系数大于3%,则所有标准测试轮胎和试验轮胎的试验数据作废,需重新试验。平均减速度变异系数按式(6)计算:

6.7.2.2 试验轮胎:对于任何一组试验轮胎,如果其平均减速度的变异系数大于3%则该组试验轮胎的数据作废,需重新测试。

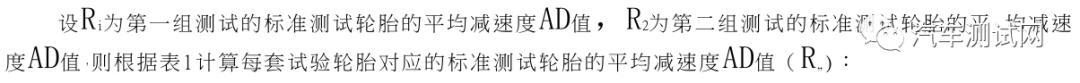

6.7.3 计算与试验轮胎对应的标准测试轮胎的平均减速度AD值

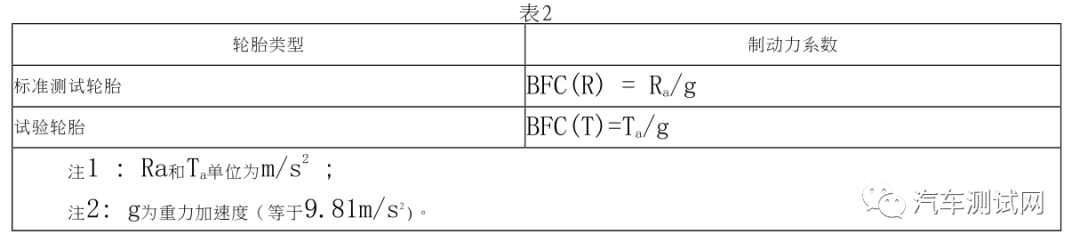

标准测试轮胎制动力系数BFC(R)和试验轮胎的制动力系数BFC(T) 按表2计算

抓着性能指数表示试验轮胎与标准测试轮胎在湿路面的抓着性能的相对百分数。试验轮胎抓着性能指

如果试验轮胎与标准测试轮胎的规格相差很大,无法装在同一辆试验车直接进行对比试验,则可采用参照轮胎分别进行对比试验。

利用参照轮胎和两辆不同的试验车分别用来与试验轮胎和标准测试轮胎进行对比试验。其中一辆试验车适合装配标准测试轮胎和参照轮胎,另一辆试验车适合装配参照轮胎和试验轮胎,前者用于评价参照轮胎与标准测试轮胎,后者用于评价试验轮胎与参照轮胎,所有条件满足6.2~6.5。两辆车应在同一天的同一路面上进行试验,且两次试验路面的表面温度相差在5°C以内,两辆试验车应使用同一组的四条参照轮胎。

试验轮胎相对于标准测试轮胎的湿路面的抓着性能指数计算见式(8):

在进行试验之前,可按通常的条件贮存,但必须将所有的轮胎置于相同的贮存条件。一旦参照轮胎与标准测试轮胎进行对比试验后,则其贮存条件应符合有关标准测试轮胎的贮存要求。

若参照轮胎出现不规则磨损、损伤,或轮胎已磨耗至影响测试结果的程度,则不能继续使用。

本方法是将待测试轮胎装在被牵引车拖动的拖车上,或将待测试轮胎装在专用轮胎试验车上,当拖车或轮胎专用试验车以65km/h匀速通过试验路面时,测量从开始紧急制动到车轮锁死之时轮胎的最大制动力。

7.2.1 试验装备由牵引车和一辆拖车或专用轮胎试验车组成。

7.2.1.1 牵引车具有足够大的功率,确保要求试验时车辆行驶速度稳定,在紧急制动状态时仍保持规定的速度65km/h±2km/h。

――如无外喷水设施需带有洒水装置,并可控制洒水量;

7.2.1.3 最大负荷下,轮胎在试验路面的前束和外倾角最大变化应小于士0.5°。悬架摆臂和衬套应有足够刚度防止制动时产生松动。试验车辆悬架系统应有足够的承载能力,可清除悬架装置的共振。

7.2.1.4 试验车辆液压制动装置应具有自动功能,一旦进人试验路面可自动启动产生符合要求的制动力。

7.2.1.5 制动系统应按7.4.3.2的规定,在制动开始到产生最大制动力矩之时维持有效控制。

7.2.1.6 拖车可装配需要试验的多种规格轮胎。

7.2.2 如果是采用试验车对试验路面洒水,则将贮水罐安装在牵引车上。洒水喷嘴应将水均匀地喷洒在试验轮胎将要通过的区域,且尽量少溅出水花。洒水方向与路面成20°~30°角,洒水应落在试验轮胎接地中心前方0.25m~0.45m。喷嘴安装高度距离路面25mm,为了防止喷嘴碰到障碍物,允许将喷嘴位置适当提高,但不应超过100mm。试验路面洒水区域应至少比试验轮胎的胎面宽度大25mm且保证洒水区域在胎面接地点两侧对称。输水量应能保证水膜深度在1.0±0.5mm,洒水量与试验速度成对应关系,当试验速度为65km/h时,要达到水膜深度1.0mm,每1m宽的试验路面所需要的洒水量应为18L/s,允许相差±10%。

拖车或专用轮胎试验车的试验车轮上应装有转速计和测量制动力、垂直负荷的传感器。

在0℃~45℃的环境温度下,整个测量系统应满足如下要求:

——力的测量精度:垂直负荷或制动力满量程的±1.5%;

——速度的测量精度:±1.0km/h或满量程的±1.5%,取数值较大者;

——可承受100%湿度和其他恶劣的环境条件,如灰尘、冲击、振动以及其他可能遇到的条件。

采用专门的五轮仪、GPS或其他非接触式速仪测量车辆速度,要求车速能在试验时直接显示出来且同时被记录。

制动力传感器的量程应满足待测试轮胎的0%~125%垂直载荷要求。传感器的设计和安装位置应使惯性效应和机械共振的影响最小。

数据处理和记录装置应提供如前所述的线性输出和数据分辨率,还应满足以下要求:

——满量程的1%之内的最低响应率为0Hz~100Hz;

7.3.1 试验轮胎应为符合GB9743要求的新胎,所有待测试轮胎在进行测试时应无胎面排气胶须和模缝胶边。

7.3.2 将轮胎按常规方法装配在试验车辆使用的轮辋上,并检查胎圈与轮辋是否安全着合。允许使用适量的润滑剂便于安装轮胎,但润滑剂的使用不应过量以防轮胎与轮辋打滑。

7.3.3 试验轮胎在正式试验前应先进行10次预跑合。

7.3.4 将装配好的轮胎轮辋组合体放置在试验场地至少2h,使组合体与试验时环境温度一致。轮胎应避免受太阳光暴晒变热。

7.3.5 正式试验前检查环境温度下轮胎的充气压力是否符合规定。标准型轮胎充气压力应为180kPa,增强型轮胎充气压力应为220kPa。

注:试验轮胎的负荷按轮胎负荷能力的75%确定,所以对于标准型轮胎和增强型轮胎采用不同的试验气压。

7.3.6 标准测试轮胎规格为225/60R1 6 97S,应符合相关团体标准的要求。

7.4.1.3 调整挂钩的高度和横向位置。从挂钩连接点中心线至拖车的横向中心线的纵向距离至少应是挂钩高度的10倍。

7.4.1.4 检查牵引车与拖车之间的信号线连接是否正常。

7.4.3.1 如果拖车或专用轮胎试验车采用五轮仪测量试验车辆的速度,五轮仪安装在车辆对应于试验路面中间的位置。

7.4.3.2 要求制动装置开始制动到产生最大制动力的时间间隔为0.2S~0.5S。

以65km/h的速度对试验路面至少預跑合10次,可以采用非试验轮胎进行。

7.6.1 试验车辆按规定的速度65km/h±2km/h直行至试验路面。

7.6.3 启动制动进行试验之前约0.5S对试验路面洒水。

7.6.4 当待测试轮胎驶人测试点即启动制动,要求每次试验严格控制在试验路面的同一区域、同一方向进行测试。

7.6.6 每条轮胎应重复7.6.1~7.6.5步骤至少6次,每次测试的行驶方向相同。如果是新的轮胎,最初的两次测试作为预跑合,其试验结果舍弃不用。

7.6.7 同一测试循环下最多进行三套试验轮胎的测试,并且整个测试循环应在同一天内完成。

7.6.8 如整个测试循环下进行三套试验轮胎测试,试验轮胎与标准测试轮胎应按如下规定的顺序进行测试:

R-^-T.—%—R-T,-T5-R,R代表标准测试轮胎,T_代表第几套试验轮胎。标准测试轮胎前后测试之间,最多进行三套应试轮胎的测试。

最多一组可测试3条试验轮胎,然后应再测试标准测试轮胎,具体排序见6.6举例。

7.7.1 按式(11)计算制动力系数。 (11)

7.7.2 应先对测量数据进行处理,模拟数据应先过滤掉噪声产生的干扰,而数字数据采用计算5点移动平均值进行处理。

按771所列公式计算出的最大值即为每次测试的制动力系数峰值(~^)。

7.7.3 每组试验轮胎或标准测试轮胎至少应保证6次有效测试,将每交测得的制动力系数峰值求平均值,即为该组轮胎的制动力系数峰值平均值^,》1k,e)。

对于标准测试轮胎:如果测得的制动力系数峰值的变异系数(标准偏差/平均值X100)大于5%,则所有测试数据(包括试验轮胎和标准测试轮胎)均无效,应重新试验。

对于试验轮胎:如果某一组试验轮胎的制动力系数峰值的变异系数(标准偏差/平均值X100)大于5%,则该组轮胎应重新试验。

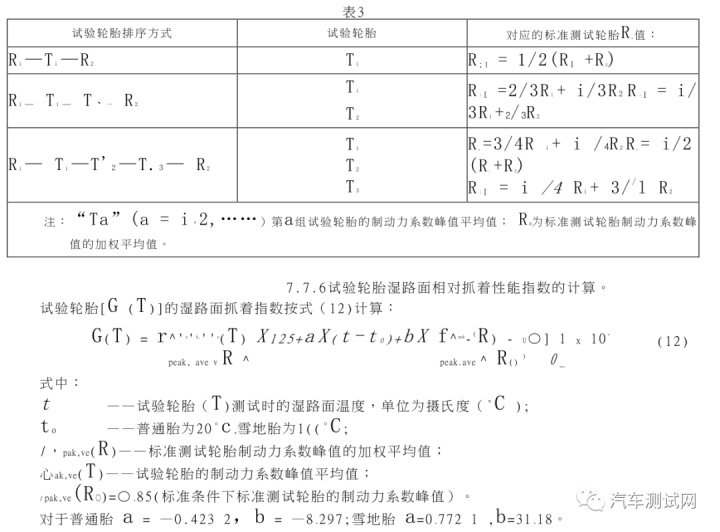

7.7.5 设尺1为标准测试轮胎第一轮测试的制动力系数峰值平均值,R2为标准测试轮胎第二轮测试的制动力系数峰值平均值,则根据表3计算与试验轮胎对应的标准测试轮胎制动力系数峰值平均值R”:

广告

广告