将电机理论热模型嵌入到汽车热管理系统中,实现实时温度预测和先进的冷却调节已成为一种趋势。高精度解析模型的构建过程是工程应用中最困难的部分。然而,电动汽车使用的电机通常工作于广阔的空间中,其中交变电磁场在不同的工作状态下产生不同的产热行为。同时,主要损耗成分和主要传热路径受温度变化的影响较大。传统的建模方法往往忽略了这些影响,对模型进行了过度简化,导致明显的偏差。本文的主要贡献在于提出了一种对电机整个运行空间具有较高预测精度的理论建模方法。实验结果表明,在一个标准测试周期内,实时预测精度提高了近60%。为保证工程应用,本文还对热管理系统使用所提出的热模型时的计算费用进行了评估。

近年来,电动汽车的热管理系统有望将所有冷却子系统整合在一起,实现更好的控制质量。因此,热管理系统必须具备预测未来温升的能力。这样既可以有效降低冷却系统的总能耗,又可以大量避免可能出现的热害。

在动力传动系统中,电机不可避免地会产生大量的热量,导致温度过高,威胁绝缘安全。为了经济目的,热管理系统一般只在机器内部使用一个或两个热电偶,热信息有限,阻碍了热管理的发展。为了实现实时预测,有一种趋势是将电机理论热模型转码嵌入到热管理系统中,以预测其热状态,尤其是在脆弱位置。在控制单元中嵌入理论热模型可以提供一种经济的方法来获得其他一些重要位置的温度,而不需要热电偶,如永磁同步电机和槽式绕组。在工程应用中,高精度热解析模型的构建是最困难的部分,引起了人们的广泛关注。

首先,在热管理系统中使用的处理器计算能力有限。有限元法计算量大,只能采用可转移的理论模型形式。其次,要求模型在电机的整个运行状态下尽可能精确。热等效电路分析(ECA)为电机提供了一种方便的理论建模方法。然而,在传统热ECA的固有参数通常设置为常数或根据经验线性调整。汽车电机通常在大范围的转速和扭矩范围内工作。内部的热和磁场会相互作用,相互影响。特别是在高频下,由于交变磁场的影响,功率损耗的组成与低频下有很大的不同。此外,温度的变化对功率损耗和传热有显著的影响,温度对损耗率的影响方式是复杂的,并会随着运行状态的变化而变化。因此,传统形式的热ECA在这种情况下使用通常被认为过于简化和缺乏足够的细节。

本文的主要贡献是提出了一种改进的理论建模方法,其中包含了更多的细节。它利用理论框架,将不同场的主要物理变量联系起来。此外,还详细介绍了相应的关键参数标定过程,以实现高精度的预测。

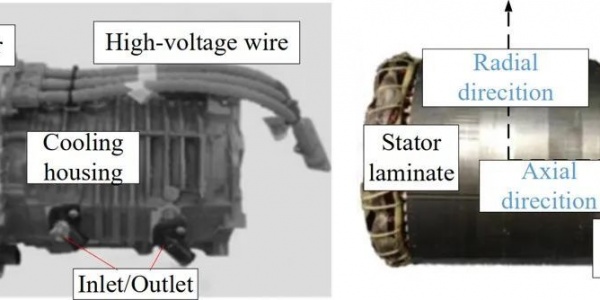

图1为一种常见的用于电动汽车的水套冷却永磁同步电动机,其基本配置和输出能力列于表1。

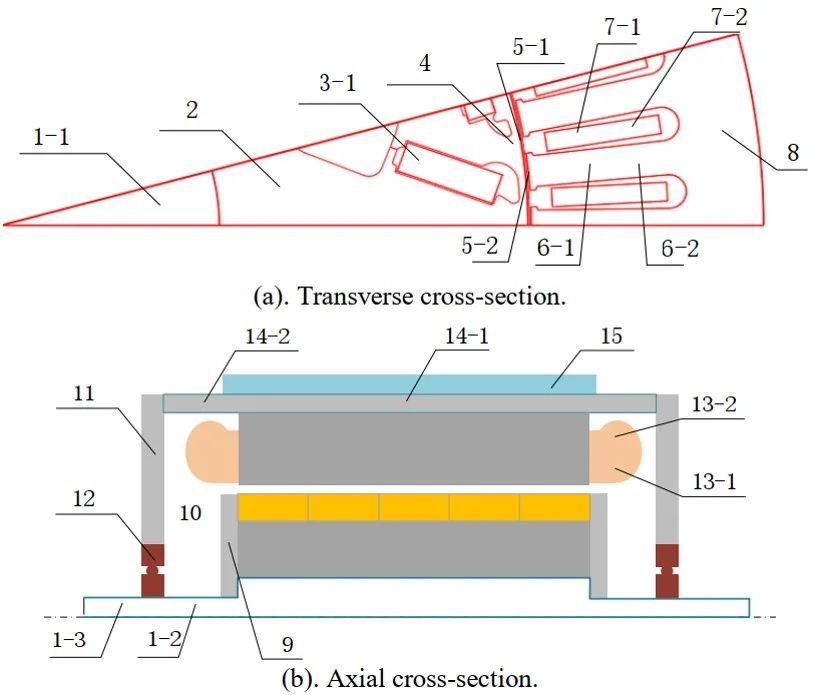

为了模拟永磁同步电机的热性能,首先采用如图2所示传统的热ECA方法对永磁同步电机进行初始建模。这种热ECA的基本形式是基于图3(a)和(b)中的分离组件。一般来说,热源、热容和热阻都是先用理论估算,并结合全尺寸有限元分析进行估算,然后再通过具体的实验测试进行修正,以保证准确性。下文对热源、热容和热阻进行了估算和修正。

汽车永磁同步电机的最大转速为每分钟1.2万转,并采用10极拓扑结构。最大频率有可能达到1kHz。当机器在高速运行时,由于电场泄漏引起的槽绕组涡流效应是非常明显的。在接下来的分析中,由于磁通放大效应的差异,绕组损耗被分为槽部和端部两部分。

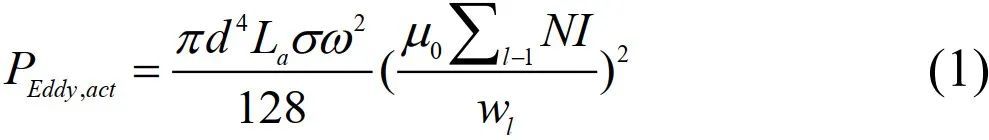

假设感应电流受电阻限制,且涡流产生的磁场与外部磁场相比可以忽略不计,则第l绕组层各导体中定子磁场造成的额外涡流损失可以用(1)式估计:

式中,σ为为铜的电导率,μ0是真空导磁率,ω是输入电流的角速度,d是裸线的半径,La是活动部分的长度,wl是第l层的槽宽度,Σl-1NI是第l层以下导体的电流之和。

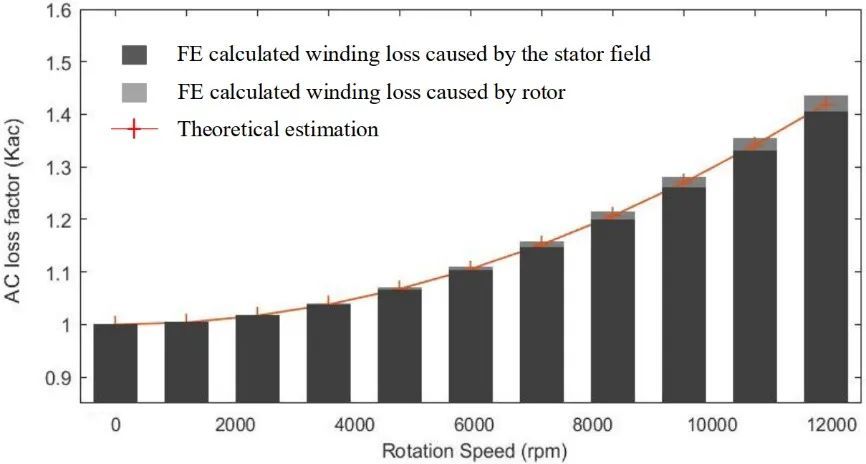

转子旋转引起的绕组损耗使用全尺寸有限元模型计算。材料系数列于表2。总的理论估计交流损耗与有限元分析结果进行比较,如图4所示。

图4 随着电机转速的增加,理论值估计的绕组交流损耗系数与有限元计算结果的对比

有限元分析结果表明,由于铁芯对漏磁场没有放大效应,端面区域的交流效应远小于有源区域。此外,端部绕组的损耗产生趋于均匀。所以只考虑直流损耗。

铁损主要包括磁滞损耗、附加损耗和经典损耗。前两部分占多数。一般来说,铁损密度可以由(6)式表示,其中的参数可以由不同激励下铁损数据的插值得到。

式中,Kh是磁滞系数,Kf是填充因数,Kex是附加损耗系数,Bm是这个区域的通量密度的振幅。

需要注意的是,电机采用的控制方法对电机的损耗有不可忽视的影响。本文所选用的永磁同步电动机采用的是恒转矩输出区控制方法。在高速运行时,通过漂移定子电流角来实现弱磁场控制。因此,永磁同步电动机的磁场受d轴电流分量的影响,需要考虑d轴电流分量对铁损的影响。

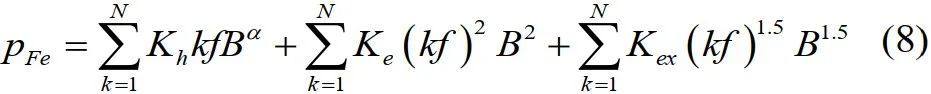

另外,由于逆变器的脉冲宽度调制,定子铁内部存在高频谐波,会造成额外的铁芯损耗。公式(8)可以用来提高前面介绍的经典损耗估计公式(5)的精度。

在永磁同步电动机中,转子与定子绕组产生的电枢磁场同步旋转。铁芯和永磁体的功率损耗主要是由载流脉冲宽度调制谐波和槽谐波引起的磁滞损耗和涡流损耗。

通过灵敏度分析发现,图2中的热阻不需要单独测量进行校正。模型的性能基本上是由主要传热路径的热阻决定的,也可以通过稳态直流热测试进行修正。绕组中的温度分布对其热导率非常敏感。在大多数情况下,对每条单独的电线进行建模是不可取的。本文使用集总热导率,用于避免过度建模。

热容对热模型的瞬态热性能有重要影响。它们的值首先由供应商提供的热容和从永磁同步电机的三维模型中推导出的每个部件的确切体积来估算。然后通过简化的瞬态直流测试对热容进行校正。在测试中,绕组被输入一个大的直流电流,以产生一个已知大小的热流,永磁同步电机的温度将从室温上升到稳态。内置在机器内部的热电偶的读数用于调整主要部件的热容。

在分析耦合多物理场基本参数之间的相互影响的基础上,本文提出了一种新的理论模型,以提高永磁同步电机整个工作状态的估计精度。

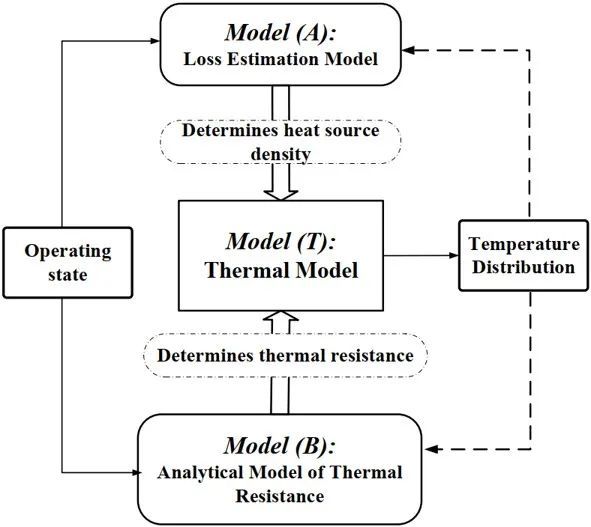

图5为所提出的改进的理论模型框架,主要包括两个闭环和三个子模型:模型(A),模型(B)和模型(T)。模型(A)用于计算各部件在不同输入下的损耗率(产热率),模型(B)用于修正当前温度分布下的热传导值,模型(T)是原始的热ECA。

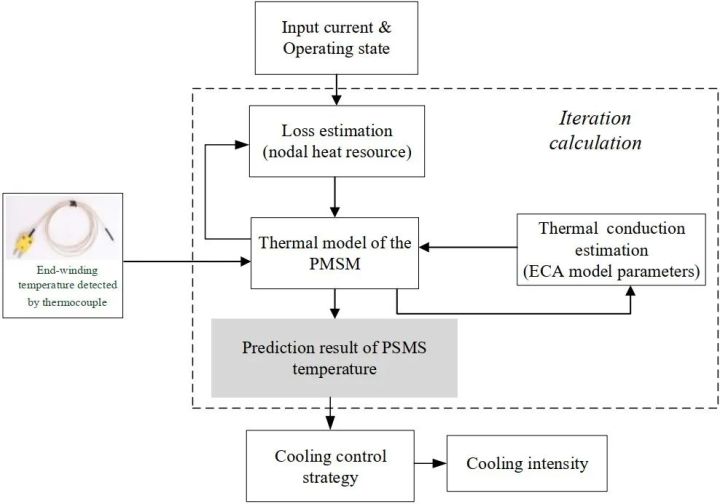

图6给出了所提出的改进模型在永磁同步电动机热管理系统中的执行流程图。对于每个计算周期/运行时间步长,将(A)和(B)模型计算的节点热资源和热传导参数导入到热模型(T)中,计算温度分布。模型(T)的结果将反馈到下一个计算周期(A)和(B)模型的损失率和热导率的估计值。对于操作时间步长,采用测量值对端部绕组温度进行修正,以减少误差累积。

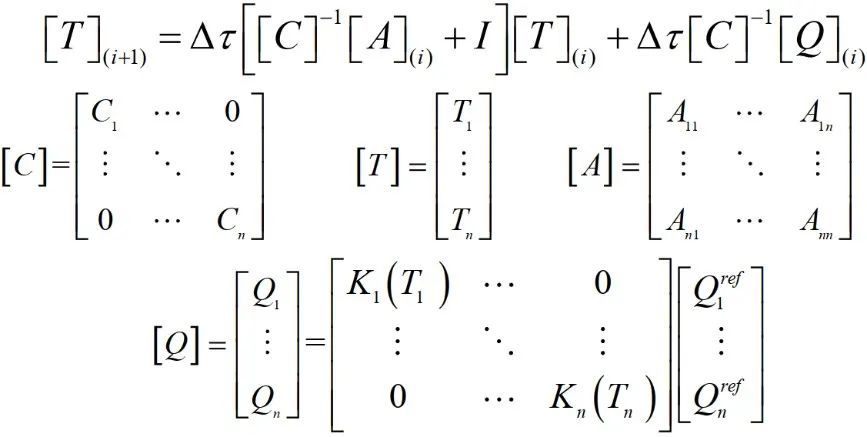

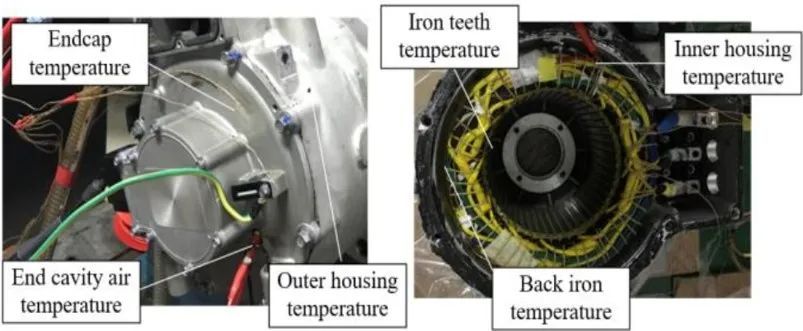

最后,基于改进的热磁模型,通过以下矩阵计算来描述温度和损耗的产生,以实现实时计算。

其中,Tk 为第k个节点超过参考温度Tref 的温升,Ck和Qk 分别为第k个节点的热容和损耗率。[A]为集总热阻矩阵,i为采样时间节点,Δτ为计算时间步长。热源[Q]是局部温度[T]的函数,Kk(Tk) 是第k个节点在其局部温度下的温度系数,Q是参考温度下的损耗率。热阻矩阵[A]也会根据温度状态刷新。

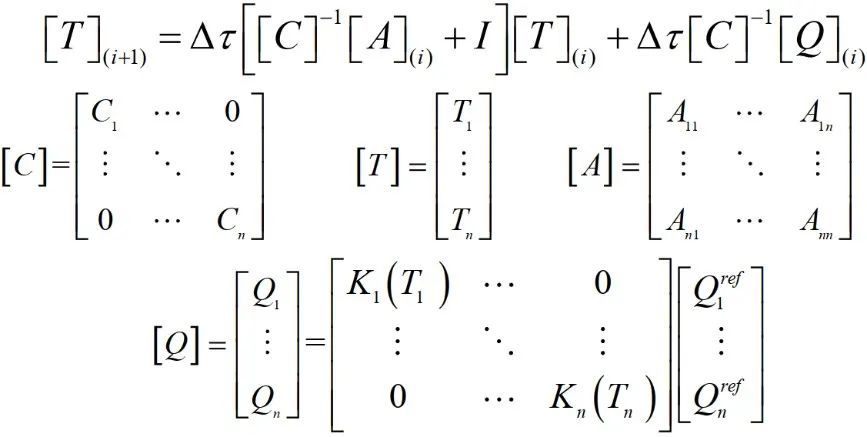

在永磁同步电机上进行了一系列测量,以验证所提出的热模型的预测精度。图7展示了完整的实验设置。永磁同步电机安装在大功率电机试验台上,并连接到测功机龙门负载,受集成逆变器控制器的控制,并由恒温水流冷却。三相输入电流由高精度电流传感器记录。

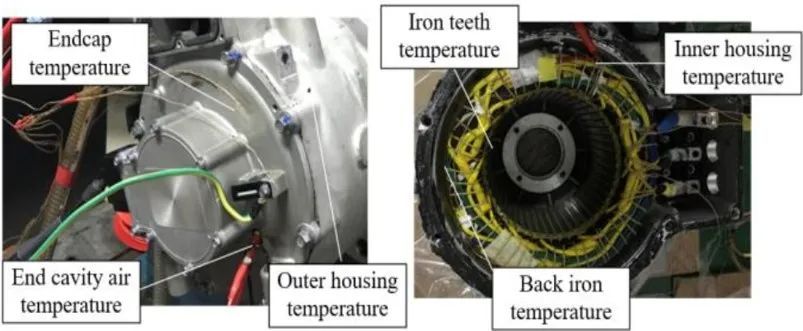

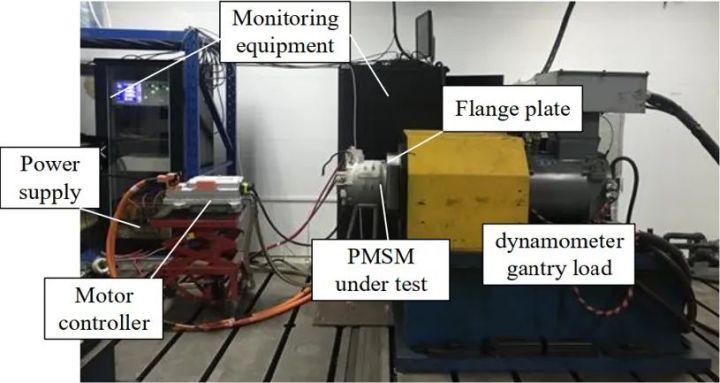

为获得永磁同步电机热点温度并验证所提出模型的预测精度,在永磁同步电机的端部和有源绕组部分嵌入了两组K型热电偶。此外,为了验证模型的局部精度,在电机的铁芯、外壳、端盖、端腔和轴承上放置了足够数量的热电偶,如图8所示。热电偶的读数由数据采集板 (Smacq-PS2016) 记录。

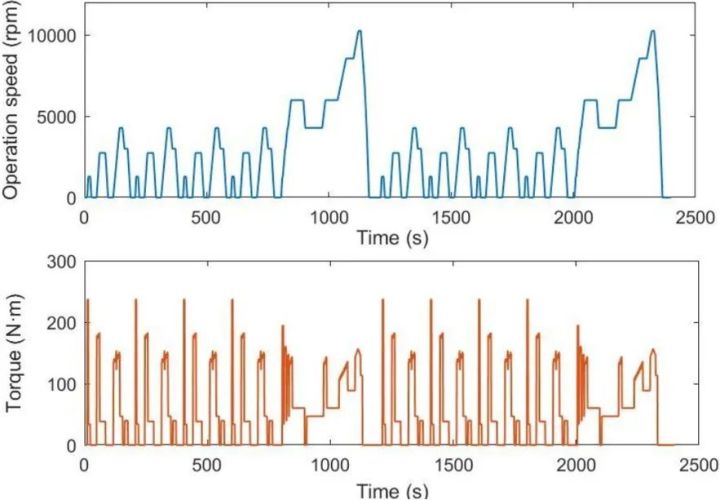

为了实现该算法的热管理,首先在MATLAB中构建并调试了所提出的理论模型。在装入热管理系统控制器前,将整个模型重新编译成C语言,转码到SPEEDGOAT(实时仿真系统)观察是否能满足实时计算的要求。最后,整个程序由转码器转码到汽车ECU所需的形式。本文在一个标准行驶周期内对永磁同步电机温升进行测试,如图9所示。

将本文提出模型和传统模型的损失估计结果进行对比,验证模型的准确性,测试结果如图10所示。它显示了与忽略耦合现象的传统模型相比,该模型能更准确地估计损耗。本文所提出的热模型考虑了对状态偏移的补偿,它能较好地描述永磁同步电机内部的发热和温升。因此,在汽车永磁同步电动机的宽工况下具有较好的整体精度。结果表明,偏差率在-1%~4.5%之间波动,完全满足热管理系统的精度要求。

图10 实验得到的总损失率与提出模型和传统模型(1000~1500s内)估计结果的比较

为了进一步增强模型的适用性,本文记录了模型的计算花费。图11列出了每个预测周期(0.5s)中模型计算的时间成本(以1000s~1200s为例) 。模型计算的最大时间成本仅小于0.03秒,远小于预测周期0.5s。因此,提出的理论模型可以充分满足汽车热管理系统的应用要求。

图11 模型计算的时间成本(1000s~1200s内)

Tenghui Dong , Xi Zhang, Member, IEEE, Chong Zhu, Member, IEEE, Fei Zhou, and Zhaojun Sun.Improved Thermal Modeling Methodology for Embedded Real-Time Thermal Management[J]. IEEE Transactions on Industrial Informatics,2021,Vol.17(No.7): 4702-4713.

-

AutoAero是吉林大学张英朝教授团队建立的专业汽车空气动力学微信公众号号,致力于普及汽车空气动力学知识,传播汽车空气动力学。推广包括流体力学基本理论,汽车空气动力学及热管理水管理等基础知识,乘用车气动造型设计,卡车气动造型设计,风洞实验技术等多方面的内容。欢迎有兴趣的专业人士阅读、关注、共享!

广告

广告