动力电池系统的三大关键技术,包含的关键技术如图1。此次计划围绕这纯电动汽车动力电池系统关键技术开展系列文章,目的是梳理目前一些技术瓶颈以及探讨当前市场上的应对方案,希望能够对大家有一定的帮助。这次讨论关于电池总体设计方案的探讨三部曲之终结篇-电池管理系统技术篇。

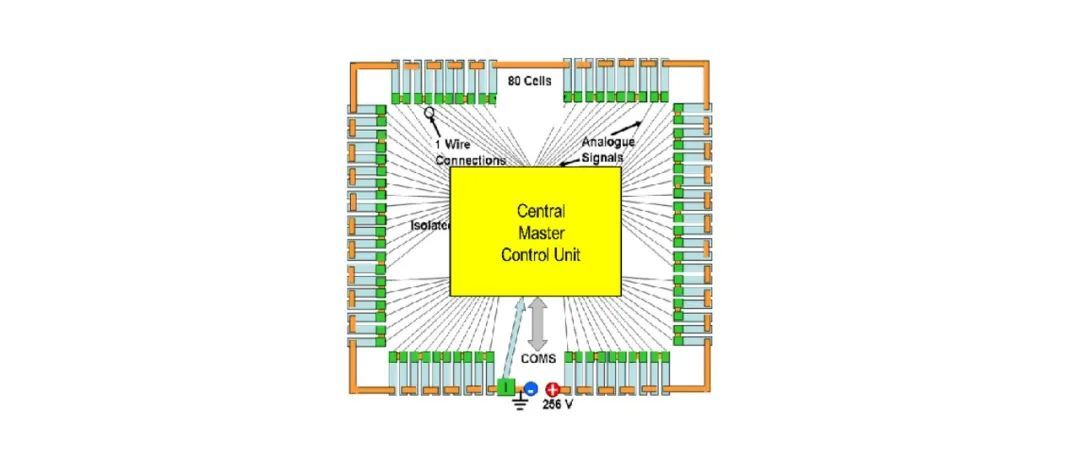

通常动力电池系统包括三大部分,电池包,电池管理系统以及电池传感器和执行器部分,而电池管理系统是对电池组和电池单元运行状态进行动态监控,精确测量电池的剩余容量, 同时对电池进行充放电保护,并使电池工作在最佳状态。

电池管理系统与电池紧密结合在一起,对电池的电压、电流温度进行时刻检测,同时还进行漏电检测、热管理、电池均衡管理、报警提醒,计算剩余容量、放电功率,报告SOC/SOH状态,还根据电池的电压电流及温度用算法控制最大输出功率以获得最大行驶里程、以及算法控制充电机进行最佳电流的充电,通过CAN总线接口与车载控制器、电机控制器、能量控制系统、车载显示系统等进行实时通讯。

目前行业内关于电池管理系统主要分为两类,集中式拓扑结构和分布式拓扑结构。

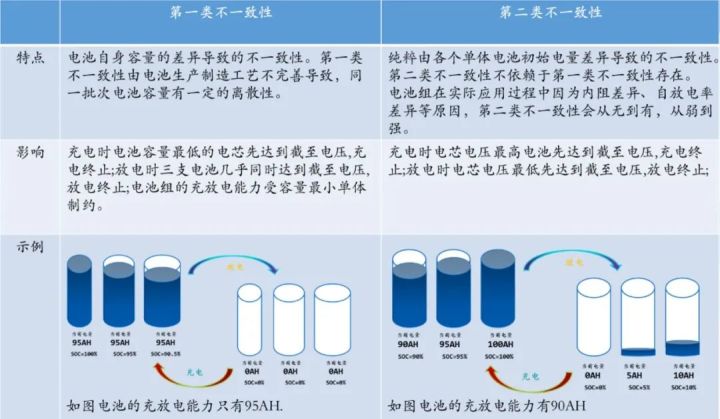

电池由于生产工艺因素,电池自身内阻因素导致电池一致性不同,故电池的电量不同在电池的充放电过程中表现出不同的特性。根据原因可以将电池分为两类不一致性。

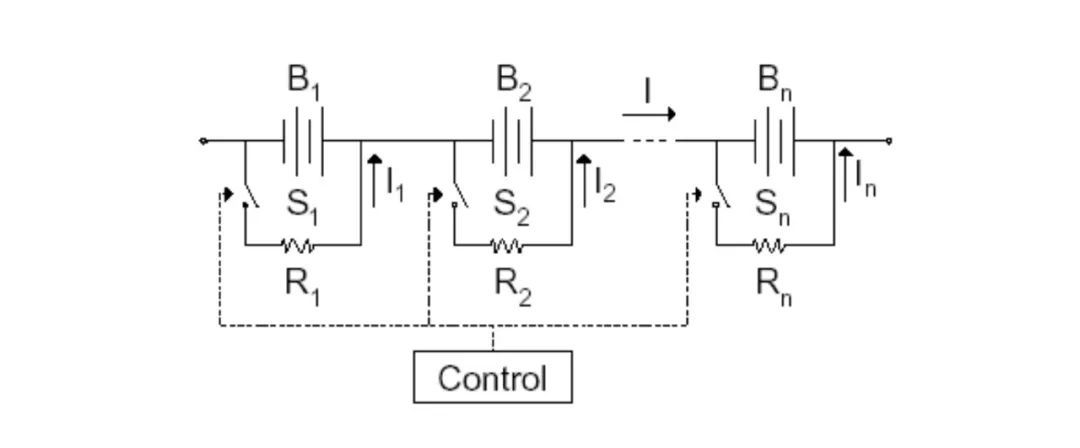

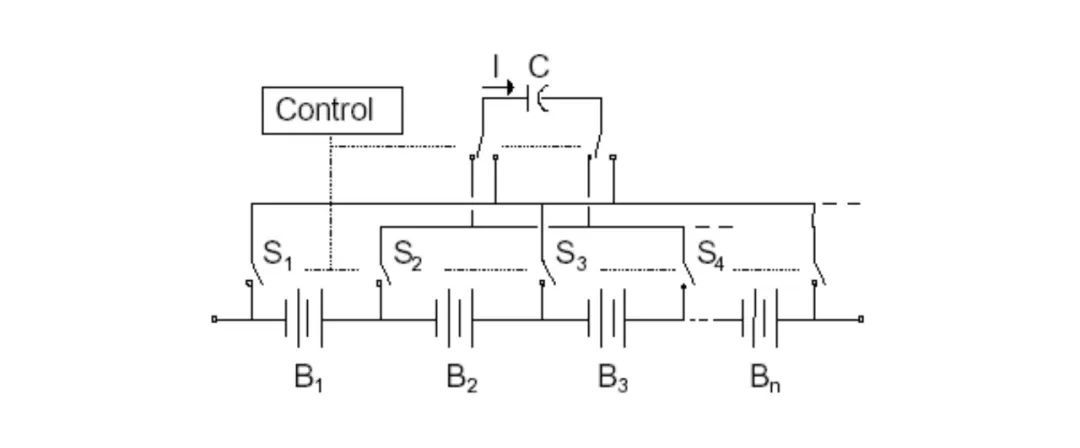

BMS可以通过均衡功能解决电池组使用过程中存在的第一类不一致性和第二类不一致性。均衡分为主动均衡和被动均衡。被动均衡又叫能量耗散式均衡,被动均衡以电阻能耗法为代表,该方法可以实现充电均衡。通过开关信号,高电池的能力以热量的形式转化,这类均衡通常需要注意考虑热均衡管理,防止热量过大,影响主板工作。主动均衡,又叫能力转移式均衡,利用电感或电容等储能元件,把电池组中容量高的单体电池,通过储能元件转移到容量比较低的电池上。主动均衡DC/DC变换器为代表,基于此主动均衡又可以分为以下四种方式,每种方式均可以实现充电均衡和放电均衡 :

需要着重说明的是,行业内往往对电池管理系统的均衡功能存在一定的误解,均衡无法对电池的一致性进行修复,只能在一定程度上缓解电池的不一致导致的影响。均衡只能起到调理作用,“治标不治本”。纯粹的充电均衡或者放电均衡只能解决第二类不一致性问题,且依赖于均衡能力,对电池自身容量差异(第一类不一致性)毫无办法,只有同时具备充放电均衡才能改善第一类不一致性。因此从上游提升电芯生产过程的稳定性,保证电池产品的一致性才是解决此类问题的根本办法。

●电池管理系统状态(SOC,SOH,SOP,SOE)评估

稳定性和可靠性是BMS的基础,忽视稳定性和可靠性其他一切无从谈起。电池管理状态(SOC,SOH,SOP,SOE)的评估取决于电芯电压和电芯温度,以及电池电流等数据的准确性。

当前市场上BMS多数不具备检测所有单体电池电芯温度的功能,但是从技术角度考虑,采集每支电池的电芯温度非常重要。电池连接松动、使用不当、内部出现故障等情况下,很重要的表现就是温度上升,通过检测每支电池的电芯温度可以实时了解电池运行状况,提供异常报警,避免发生事故。

几乎所有的BMS都具备电流测量功能,BMS将测量到的电流传递给主控制器,形成闭环反馈控制。一方面可以准确控制充电过程中充电机的输出电流,实现既定充电策略;另一方面控制负载放电电流,保护电池放电过程中的安全。BMS对电流测量的精度要求很高,因为许多BMS的SOC基于电流计算,高精度的电流测量才能够保证高精度的SOC计算。选择BMS时,电流精度越高越好。

SOC测算是BMS必不可少的功能,通过SOC用户可以预估电池的剩余电量。单体电池的SOC测算也非常重要,因为最小单体的SOC决定了整个电池组的SOC,也有厂家通过单体SOC判断均衡使能。但是SOC测算是行业难题,很难有一种算法能够适应所有型号电池以及所有使用条件。

总结:近几年随着通讯技术进步,逐步出现无线BMS技术和采样精度更高的电器元件,在作者看来,BMS在满足基本功能的前提下,兼顾系统可靠性和成本要素,寻求均衡即可,不必过分追求极致的性能参数。对于电池管理系统的均衡功能,单独的充电均衡或者放电均衡对容量差异无明显改善作用,只有大电流充放电均衡才能改善容量不一致性。从上游提升电芯生产过程的稳定性,保证电池产品的一致性才是解决此类问题的根本办法。

广告

广告