影响燃料电池发动机性能的因素很多,其中温度对电堆性能的影响很大。燃料电池发动机工作时电堆连续产生热量,如果产生的热量不及时排掉,电堆温度将逐渐升高,一方面,温度升高可提高催化剂活性,提高质子交换膜上的质子传递速度,从而提高电化学反应速度,反应电流升高,电堆性能变好。但燃料电池反应生成的水随反映气体排出的速度也会升高。由于水含量会影响质子交换膜的湿润条件,所以温度过高时,质子交换膜会产生脱水现象,电导率下降,电堆性能变差,另外,由于质子交换膜为聚合物电解质,当温度接近100℃时,膜的强度将下降,如不及时降温,膜会出现微孔通过微孔与空气混合,影响运行安全。当电堆内部温度过低时,催化剂活性下降,输出电压降低,电堆性能变差。因此,维持电堆内部正常电化学反应的最佳工作温度范围应保持在70~80℃。

燃料电池热管理系统对燃料电池的性能、寿命和安全起着重要作用,所以一个有效的热管理系统可以维持燃料电池在70~80℃之间安全、稳定、高效运行,燃料电池的热管理,主要是通过冷却液在燃料电池发动机及电堆内部流动,传递热量,对氢气与空气的反应温度进行控制,保持电堆内的热平衡。

在工程实际应用中,燃料电池的冷却方式主要水冷。尤其燃料电池发动机大功率输出时,电堆工作温度与周围环境温度相差不大,通过热辐射方式散去的热量很小,必须采用水冷方式排出大量的热量,而且燃料电池发动机维持热平衡要满足以下要求:

通常电堆设定的单体(Cell)工作电压为0.60~0.75 V,其能量转化效率在50%~60%区间,其余能量为电化学反应放出的热量,须由循环冷却水将其带出,才能维持电堆内部温度的平衡。电堆在大电流密度运行时,为确保各每个Cell运行温度均匀,防止局部过热,大多数设计为双极板设置不同形状的冷却循环水流道,使相同温度的冷却水流经每片反应堆后,由同一出口流出,将反应多余热量带走,以保证各Cell的运行温度稳定。对不同的车辆在不同的工况下运行时,燃料电池发动机热管理系统要确保电堆在一个高效、安全的温度范围内工作,即一方面要使电堆内化学反应高效进行,电堆性能最佳,另一方面又要确保质子交换膜聚合物不出现热分解的破坏,影响电堆安全。所以,电堆工作温度须控制在70~80℃之间,这是燃料电池的最佳工作温度范围。

为了保证电堆工作性能,提高电堆各Cell反应温度一致性,从而使电堆内不同位置的温度分布均匀,一般地,要保证电堆冷却水入口和出口温差维持在10℃以内。

燃料电池发动机各个零部件,都必须在某个温度限制以下才可以正常工作,尤其燃料电池反应堆更需要控制温度上限,如果电堆内反应温度不平衡,当局部温度过高时,对应处的质子交换膜将会出现微孔,氢气流道内的氢气将由微孔进入空气路与空气混合,这将引起严重的安全事故。所以,该热管理系统一定要实现自动调节和控制燃料电池发动机的冷却水温度。这样,合理地选择水泵、节温器、传感器、控制器等零部件搭建热管理系统尤其重要。

燃料电池工作时,主要有以下几方面热量产生:化学反应放热、欧姆极化放热、压缩空气带入的热量和环境辐射热量。压缩空气带入的热量和环境辐射的热量与化学反应放热和欧姆极化放热相比,可忽略不计。因此,燃料电池产生的热量主要为化学反应热与欧姆极化热,两者之和约等于氢气和氧气反应产生的能量减去电堆输出的电能。即:

此式中Qgen为生成的余热功率,Incell为电堆的瞬态输出电流,Vcell为电堆的瞬态输出电压。

燃料电池余热从电堆排出主要有三种途径:燃料电池内部生成的水汽化散热、燃料电池热辐射散热、循环冷却水带走热量。当然,燃料电池反应气体的进出会带入和带出一部分热量,但由于进气与出气温度相差不大,气体比热容较小,基本可以忽略不记。

电堆排出的气体包括未反应的氢气、空气和水,但氢气和空气的比热容较小,故其带走的热量可忽略,而排出的水为气态水和液态水的混合物,一般地,液态的水大部分由阴极排出。所以,为了简化模型,假设阴极水以饱和水蒸汽和液态两种形式排出,而阳极水只有饱和水蒸汽排出。且全部汽化,由公式ΔQq=(m氧气+m氢气)×λ×k/3600,求得Qq=7.5 kW。但燃料电池反应生成的水不能完全为水蒸气形式排出,部分会以液态水的形式从阴极流道中排出,再由管路排至车外。按公式估算,汽化散热功率在3 kW以内。

式中δ为电堆黑度,σb为斯蒂芬-玻尔兹曼常数;Arad为电堆辐射面积;Tcell为电堆温度;T0为环境温度。带入δ=0.8,σb=5.76×10-8W/(m2·K4),Arad=0.682 m2,Tcell=75℃,T0=25℃,可得辐射热为166.7 W。

其中:C为水的比热,Nl为流道数量Aw为流道截面积;v为流速;ρ为水的密度,Tout为电堆出口温度,Tin为电堆入口温度。所以按公式计算,循环冷却水带走热量为燃料电池主要散热途径。

燃料电池在正常工作的时候,必须保持电池内部的热平衡,即产生的化学反应热与欧姆极化热之和等于三种途径散出热量之和。其热平衡可以描述为:Qgen=ΔQr+ΔQrad+ΔQq,由上述分析得出循环冷却水带走热量为燃料电池主要散热途径,约占90%以上,辐射散热和水汽化散热可忽略。故简化模型为

2)、燃料电池发动机设计散热量为57 kW,预留3 kW设计余量,即60 kW。燃料电池进出口水温分别为70℃和80℃。

水泵是燃料电池冷却系统的最为核心部件,其功能是在燃料电池不同的运行工况下,提供一定流量和压力的冷却循环水,以满足电堆散热要求。

冷却水泵需能满足如额定功率为60 kW的燃料电池发动机的散热量,进堆压力满足电堆需求。

以电堆所要求的最大散热量60 kW来进行冷却水泵性能计算。冷却水泵最大流量应为:

G=Q/(cΔt)=60×1000/(4.2×1000×10)=1.429 kg/s=86 L/min当流量为86 L/min时,扬程需要约为20 m以满足进堆压力要求。

1)、节温器结构及功能描述节温器根据冷却水温度自动调节进入散热器的水量,以保证燃料电池在合适的温度范围内工作,可起到节约能耗等作用。

2)、节温器性能指标节温器初开温度为60℃,全开温度为70℃。

去离子装置是燃料电池热管理系统中独有的部件,由于燃料电池是发电装置,其冷却水也会将导电离子带出,这将会产生冷却液导电的危险。为了去除冷却水中的导电离子,需在冷却系统中安装一个去离子装置,将系统中离子浓度维持在一个较低水平,保证电绝缘。

要求在系统工作过程中,将冷却系统介质电导率降低至10.0 μS/cm以下。

本文选用的原装进口的去离子装置,寿命高于同类产品,体积小、安装简单,最大运行温度为90℃,最大工作压力200 kPa,介质电导率降低于5.0 μS/cm,离子交换容量200 mEq。

去离子器性能基本要求是当流量达到系统要求的86 L/min的时候,因去离子装置的压损太大,影响整个系统的工作,故一般设计与主冷却水路并联。

在冷却液循环部分中,冷却液由水箱通过冷却水泵进入电堆,流出电堆后进入节温器自动调节进入大循环和小循环的水流量。小循环即温度不高时冷却水由节温器出口直接进入电堆,将电堆中氢气和氧气化学反应的废热带出,再次回到冷却水泵入口,形成小循环;大循环即温度较高时,冷却水由节温器出口进入前段散热器,将较高的热量由整车散热器通过进气格栅进风和散热风扇抽风带走,温度降低的冷却液再由散热器出口进入电堆,将电堆内容部反应余热排出后重新回到冷却水泵入口,形成大循环。由于燃料电池运行温度与环境温度温差较小,电流密度变化对电堆内热传递影响显著,所以燃料电池发动机的热管理是一项极具挑战的难题。

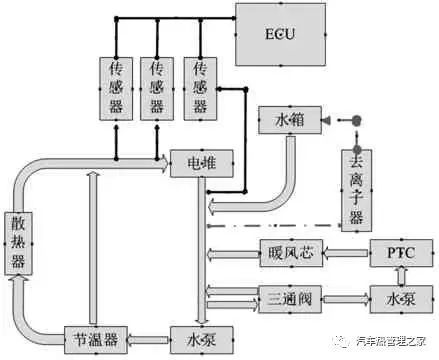

燃料电池发动机热管理系统结构设计主要包括散热器、冷却风扇、冷却水泵、水箱、温度传感器、节温器、去离子器、压力传感器等部件的设计。

在冷却水循环部分中,冷却水由水箱通过冷却水泵进入电堆再出来回到冷却水泵入口,此循环回路中,在电堆的循环冷却液进出口处设置一个温度传感器,以监测进出电堆的循环水温度;同时在电堆进口处设置一个压力传感器,以此检测冷却液入堆的压力。由于进入电堆的循环冷却液要求有较小的电导率,因此循环水必须使用去离子水,所以要在电堆出口处设置一个去离子器,去离子装置的压损太大,影响整个系统的工作,故设计与主冷却水路并联。此外,本系统采用电堆水热管理系统与暖风系统集成设计方案,在电堆冷却水出口管路设计分支水路,连接暖风芯体、PTC加热器、电动水泵,并由电磁三通阀控制进入分支水路的水量,有效利用电堆系统余热,降低采暖能耗,提高燃料电池发动机效率。暖风系统具有电堆余热采暖及电加热器制热双模式,兼顾节能与乘员舒适性,使整车综合性能最优。同时电堆在冷启动时,可与暖风系统共用加热器,空间及成本更优。电堆工作时,发动机控制器(ECU)根据温度传感器、压力传感器的上传信号控制冷却水泵的转速和冷却风扇的转速,将循环水的进出口水温控制在70℃~80℃范围内,来维持电堆内部的热平衡,使电堆稳定运行。

根据50 kW燃料电池发动机的热平衡计算要求,设计如图2的结构方案。

根据电堆需求参数和冷却液流量Q(86 L/min),选择内径为32 mm的硅胶管路,根据计算公式

式中A=πr2,A为胶管截面积,r为胶管内半径,可以计算冷却液流速,再通过流速计算冷却管路中局部压力损失,包括结构阻力损失和弯头阻力损失。再加上沿程所有零部件的阻力损失,计算得到的总压损要小于冷却水泵扬程。

本文介绍了燃料电池发动机热管理技术,系统计算分析,零部件选型,以及重点介绍了发动机热管理系统设计方案,由于燃料电池工作温度与环境温度相差不大,而且电堆通过热辐射和对流散去的热量又微乎其微,其大部分废热通过冷却液循环排出,所以将电堆热管理系统与暖风系统集成方案,提高能量利用效率,同时实现节省空间和降低成本。

广告

广告