文章来源:1上海交通大学机械与动力工程学院,2上海欧菲滤清器有限公司

内燃机驱动目前依然是汽车行业的主流。面对化石能源的日益枯竭以及全球气候变暖导致的冰川融化等问题,世界各国都在采取各种环保和减排措施以减少内燃机的应用,并大力发展零排放的“绿色汽车”作为内燃机的替代方案。其中,电动汽车、燃料电池汽车和混合动力汽车逐渐成为了一个重要且已经广泛应用的解决途径。我国已经成为了全球电动汽车市场增长最快的国家之一,而随着“特斯拉”超级工厂2019年正式落户上海并投入生产,中国的电动汽车行业将迎来进一步的大幅增长。

现如今,电动汽车中多采用高能量密度的锂电池。但是,锂电池在工作中的发热情况将导致电池温度升高,降低电池效率并危害电池寿命,严重时甚至导致起火事故。同时,在电动汽车的空调制冷或制热系统运行的情况下,电池性能及续航里程可能因此减少40%以上。因此,简单高效的电池温度控制及电池系统的热管理对电动汽车的性能和续航里程十分关键。

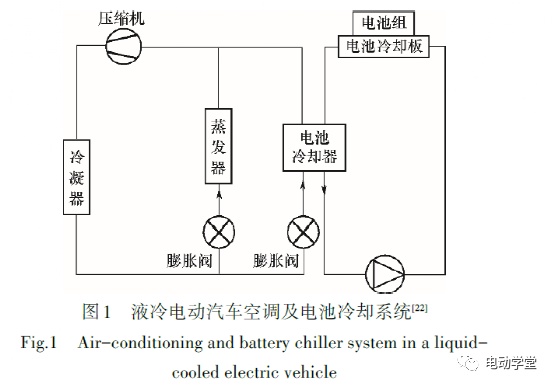

理想的锂电池工作温度为15~35℃之间,需要保持在最高45℃以下,而充电温度不能高于60℃。电动汽车发展的早期,电池的冷却多采用主动或被动风冷技术,主要因为其成本低廉且结构简单。但是,其换热效率较低,占用空间较大且温度不均匀。对于电池组来说,温度的不均匀性将严重影响整个系统的寿命。因此,随着电池能量密度的增大,液冷逐渐成为了目前主流的电池冷却方式,其换热量可以达到相同条件下的空冷换热量的3倍以上。其中,利用制冷剂蒸发来吸收电池冷却液的热量受到了重点关注,因为其换热量大并且可以通过与汽车里的空调系统循环结合来实现。直接将制冷剂与电池组耦合换热的方式同样会带来温度不均匀和占用空间较大的问题,所以通常采用的方式如图1所示,在普通汽车空调系统中,增加一个铝制钎焊板式换热器(电池冷却器,chiller)与空调蒸发器并联,将部分冷量用于产生冷却液进入电池冷却板,均匀冷却电池组。这样,压缩机系统产生的制冷量可以同时应用于汽车内部环境温度调控和电池组冷却液温度控制,相互独立。

因此,电池冷却器(chiller)成为了液冷电动汽车中调节电池组温度的关键部件,增强其换热效果可以降低所需的压缩机转速或者制冷剂排量,从而减少耗电量而提升续航里程和行驶性能。但是由于车体内部空间限制,不宜采用体积过大的换热器作为电池冷却器来增强换热效果,因而一般采用紧凑小巧的板式换热器。为了进一步提高换热器的换热效果,通常的做法是在板式换热器的流道内部设计湍流发生结构,沿流向阻断流动和温度边界层,增强入口效应,最终提高换热效率。虽然针对板式换热器的沸腾流动换热的试验和模拟研究已经相对较多,但是专门面向电动汽车电池冷却器的试验系统搭建和测试的研究报道仍然十分罕见。张荣荣等分析了电子膨胀阀在图1所示的双蒸发器系统里的作用和优势,但是具体的试验测试设备配置及试验平台结构未做详细说明。之后,张春秋等搭建了电动汽车冷却系统试验平台,分析了电池冷却器回路和汽车空调回路在一些工况下的相互影响,但未就电池冷却器本身进行具体性能分析。针对最新设计的带有湍流发生结构的电池冷却器,本文将搭建完整的制冷剂侧和冷却液侧的循环回路及相应的试验测试设备,形成稳定可靠的电池冷却器性能测试平台,并通过不同工况的试验来分析总结其冷却性能及受不同工况条件的影响。

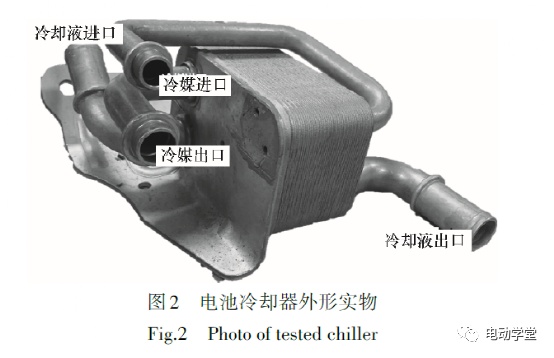

试验采用的电池冷却器实物如图2所示。冷媒侧和冷却液侧各由21层板片叠装,每层板片的尺寸为92.0mm×56.0mm×1.4mm,各层流道之间为并联流动。冷媒和电池冷却液两侧的流动呈逆流布置,以加强换热效果。正常工作时,冷媒进口处呈两相蒸发状态,而冷媒出口处为过热状态。

搭建的试验测试台如图3所示,主要包括4个循环:水冷冷凝循环(图3左侧),用来冷凝被压缩后的气态冷媒;水冷过冷循环(图3底部),在需要时启动,同样用来冷却高压冷媒,以确保被冷凝后的冷媒进入过冷状态;冷却液循环(图3右侧),本文中采用汽车中常用的50%乙二醇溶液,以测试电池冷却器对其的冷却性能;制冷循环(图3中间),本文的测试中采用R134a作为制冷工质,通过其在低压段的两相蒸发过程来吸收电池冷却器中冷却液的热量。

这样,从电池冷却器中出来的低压过热冷媒,经过气液分离器进入压缩机。被压缩后的高压冷媒蒸汽进入水冷冷凝器,冷凝后的冷媒再经过过冷器确保其进入过冷状态。之后,过冷的高压冷媒通过电子膨胀阀节流,达到低压两相状态并进入电池冷却器蒸发吸热。

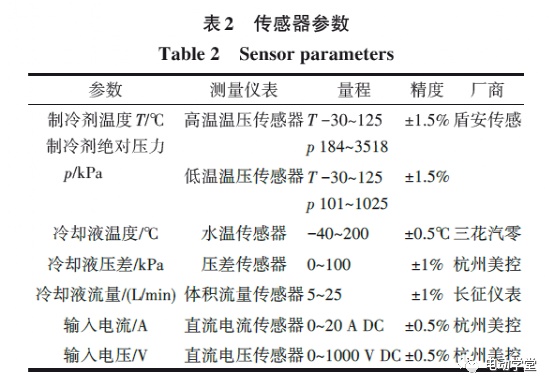

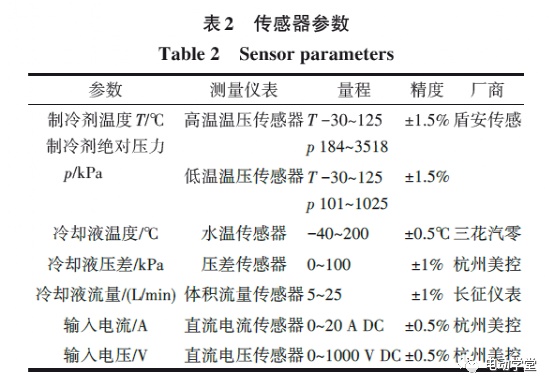

除了电池冷却器,图3中所示的各个部件的型号和主要参数见表1。图3中所采用的各个传感器的参数见表2。

试验测试控制系统使用MATLAB进行编写,采用PCB烧录程序,生成控制板。上位机界面包含各个测量参数的标号和单位。本软件主要用于系统的程序控制,通过输入压缩机的相关参数(转速、允许功率、开关状态等)来控制压缩机的运行工况,并将压缩机返回的实际状态例如电流、电压、实际转速以及当工况不符合压缩机运行条件时的错误信息显示在界面中,从而及时调整压缩机的运行状态。另外,可以及时显示系统各项参数来观测其运行状态,例如换热器的进出口温度,吸排气温度、压力等。

按照《中华人民共和国机械行业标准制冷用板式换热器JB/T8701—2018》中板式换热器热工性能测定的要求,每组工况测试时至少稳定30min。稳定之后,在测试结果选取最近15min工况并取平均。

依照这种测试方法,首先对几组相同工况(冷却液侧流量、进口温度,冷媒侧出口压力、出口过热度等均相同,基准工况见表3)在不同的时间进行了测试,得到的冷却后chiller出口的冷却液温度差别在1%以内,验证了试验测试系统及测试方法的稳定性和结果的重复性。

试验测试结束后,本文中电池冷却器的换热功率可以根据冷却液侧(50%乙二醇)测定的数据按式(1)计算。

如式(2)所示,冷媒流量可以使用压缩机的功耗、效率和压缩机的进出口焓差估算。

但是,压缩机的整体综合效率ηcomp与转速和运行工况等均相关,在0.6~0.8之间浮动,无法简单确定。一般来说,转速越高,效率越高。

近似认为膨胀阀前后等焓,电池冷却器进出口焓差可以由其出口过热的冷媒温度和膨胀阀进口过冷的冷媒温度计算。然后根据估算的冷媒流量,就可以使用冷媒进出口焓差计算得到冷媒侧的换热功率。

反过来,如忽略铝制板壁的热阻,认为冷却液侧测得的换热功率即为制冷剂侧的换热功率(Qr=Qc),则也可以用于估计冷媒的流量[式(3)]和压缩机的整体综合效率[式(4)]。

计算中所有涉及的冷却液和制冷剂物性使用CoolProp计算。

根据误差传递公式,可知试验测试计算得到的电池冷却器换热功率[式(1)]可以由式(5)计算。

由表2的传感器参数可知,冷却液侧流量的最大绝对误差σṁ为0.2L/min,温度的最大绝对误差σT为0.5℃。按照试验测试工况中冷却液侧流量以及进出口水温,由式(5)可计算出,测得的电池冷却器换热量的相对误差在3.9%左右。

试验测试中的基准工况仍然见表3。变工况的试验测试将在此基准工况的基础上分别改变chiller出口过热度、出口压力、冷却液侧流量、冷却液进口温度。

电池冷却器中的冷媒首先经历了温度基本不变的两相蒸发状态,然后在完全汽化后继续吸热温度升高,其出口处温度高于对应压力的饱和温度的程度即为过热度(表3中SH3)。在相同的蒸发压力下,过热度的变化也就代表着chiller冷媒出口温度的变化。

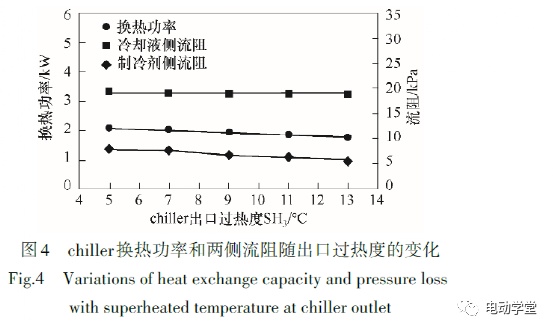

测得的换热功率和chiller两侧流阻随过热度(5~13℃)的变化趋势如图4所示。可以看到,从较低的chiller冷媒侧出口过热度工况到较高的过热度工况,由于冷却液侧状态几乎无变化,故冷却液侧流阻也几乎无变化。而冷媒侧流阻变化相对较明显,随着过热度的增加而减小(从过热度5℃时的7.93kPa逐渐下降到过热度13℃时的5.99kPa),因为过热度越大,气态过热段也就越大,相应的流阻就会减小。同样地,由于气态过热段的增大,且气态冷媒和冷却液间的换热相比冷媒蒸发段较差,故换热功率也随着过热度的增大而有所下降,从过热度5℃时的2.04kW逐渐下降到过热度13℃时的1.79kW。根据换热量和压缩机耗功计算出的压缩机效率在0.6~0.7之间波动。

电池冷却器中的冷媒主要依靠其蒸发过程吸收冷却液侧的热量。其蒸发压力直接决定了蒸发温度以及chiller两侧的换热温差。

由于冷媒在chiller中也存在压降,无法准确获得蒸发压力,因此选取chiller冷媒侧出口压力作为工况调整参数(0.25~0.35MPa),测得的换热功率和chiller两侧流阻随冷媒出口压力的变化趋势如图5所示。由于冷媒蒸发温度随蒸发压力升高而增加,因此在冷却液侧状态不变的情况下,换热温差会逐渐减小。于是,从较低的chiller蒸发压力工况(0.25MPa)到较高的蒸发压力工况(0.35MPa),换热功率有明显下降,从2.61kW下降到1.79kW,但下降趋势逐渐减缓。冷媒侧流阻随chiller蒸发压力的变化趋势与换热功率基本一致(从13.6kPa下降到5.96kPa),这是因为随着换热效果变差,所需的冷媒流量变小,流阻也就随之减小。由于冷却液侧工况几乎无变化,冷却液侧流阻也几乎不变。根据换热量和压缩机耗功计算出的压缩机效率同样在0.6~0.7之间波动。

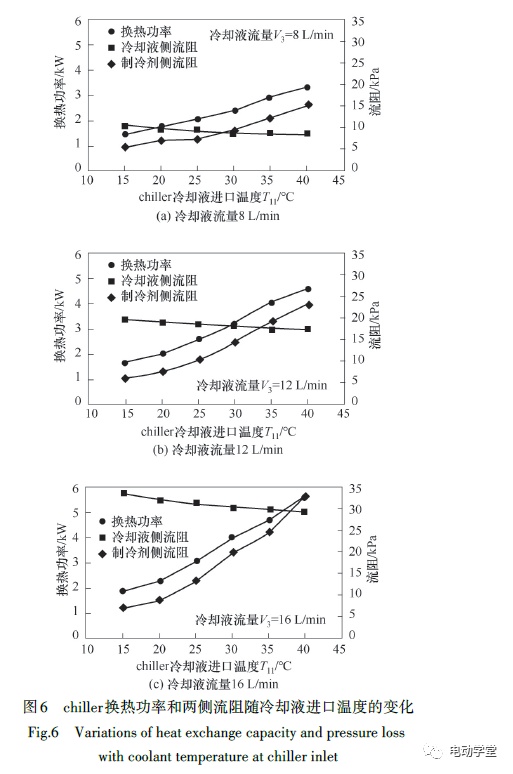

在电动汽车工作时,用于冷却电池的冷却液的温度会随着电池功率输出和温度的变化而变化,因此需要考虑不同冷却液进口温度的工况,按照锂电池正常工作温度范围,考虑了15~40℃的冷却液进口温度。而为了调节冷却液温度进而调节电池温度,冷却液的流量也需要是可调节的。

因此,在不同的冷却液流量下(8、12、16L/),测试了不同冷却液温度工况下的电池冷却器工作情况,如图6所示。在所有冷却液流量下,换热功率和冷媒侧流阻都随着冷却液进口温度的升高而升高,变化趋势基本一致。相同的chiller蒸发压力下,更高的冷却液进口温度意味着更大的换热温差,因此换热功率也就越大。同时,更大的换热功率会需要更大的冷媒流量,也就导致了更大的冷媒侧流阻。另外,同样冷却液流量下,温度越高,冷却液黏性越小,因此冷却液侧流阻随温度升高略有下降。

横向对比不同流量下的chiller换热性能可以发现,冷却液侧进出口压差水平随着更大的冷却液流量显然大幅增加。更大的冷却液流量也增强了冷媒和冷却液之间的换热,因此chiller换热量也随之逐步提高。在最大的冷却液流量(16L/min)和最高的冷却液进口温度(40℃)工况下,此小型chiller的换热功率可以达到5.6kW,使出口冷却液降至34℃左右。图6中所有工况计算得到的压缩机效率在0.65~0.78之间波动。

针对液冷电动汽车中调节电池组温度的小型紧凑的电池冷却器(chiller)设计和搭建了相应的性能测试系统,并对一个新设计的电池冷却器进行了试验测试和冷却性能分析,得到以下结论。

(1)搭建的chiller性能测试系统在国家标准要求的测试方法下试验结果稳定,具有良好的重复性;

(2)相比于冷媒蒸发压力对chiller冷却性能的影响,冷媒侧的出口过热度变化对换热功率和流阻的影响较小;

(3)冷却液侧温度和流量的提升均可以明显提升换热功率;

(4)在所有工况下,冷媒侧流阻与换热功率的变化趋势总是基本一致;

(5)在所有工况下,计算得出的压缩机效率在~0.8之间波动;

(6)在所有工况中,此小型电池冷却器的换热功率最大达到了5.6kW。

未来将对试验系统进行进一步改造升级,主要包括:压缩机和冷凝器间增加油分离器,以减少压缩机中润滑油对冷媒循环的影响;在膨胀阀前增加冷媒质量流量计,以准确测得冷媒流量;编写自动控制程序,以自动调节设定工况等。

广告

广告