电池模组生产车间环境温度、湿度和粉尘级别应有规范要求,并实时监控。模组汇流排焊接工序粉尘级别应控制在30 万级以下。制造过程中应防止由于设备或工艺原因引入金属颗粒异物。

电池模组部件应避免尖角设计,边缘和表面应控制毛刺和金属浮粉,应做表面防腐处理。

材料需要符合ROHS,对于客户有特殊要求的应识别如硫含量等。材料应考虑防火、阻燃要求。

电气连接部件需要考虑防腐蚀处理,防止长时间使用接触电阻增大而导致发热。与单体电池接触部件选用耐电解液腐蚀的材料,应考虑电解液泄漏后引发的绝缘失效等问题。

所有部件材料应考虑整车或系统的可靠耐久性要求,或易于更换,达到整车或系统的寿命一致。

绝缘部件的材料选择,应考虑高温环境对绝缘性的影响,确保在整车或系统工作最高温度时的绝缘性。

机械安全防护,设计时应考虑挤压、跌落、振动、冲击、翻转、碰撞等工况下防护结构对产品的防护,使产品能满足功能要求、各类安全法规要求等。

机械可靠性设计要满足整车设计寿命。应充分考虑运输、搬运和安装的耐久和可靠性。

电池单体在使用过程中厚度会发生膨胀,模组设计应根据电池单体性能,合理预留膨胀的空间,合理设计汇流排结构。评估在长时间充放电循环或高温存储后,电池单体膨胀对模组框架的作用力。模组框架强度、紧固力、变形量满足电池单体的膨胀需求同时满足系统的需求。

模组应考虑安全电压防护设计,以便在制造、运输或维修操作时起到保护,防止人员触电及外部短路。

要考虑防呆设计。防止在生产、安装、测试等过程中,出现因人员误操作而导致的电池模组短路起火,人员电击的事故。通常从机械防呆、颜色防呆、标识防呆等方面考虑。

选用绝缘介质强度较高的绝缘片保证模组的绝缘满足设计目标。耐压至少满足GBT 18384—2015 要求,考虑异常情况下电气间隙、爬电距离在安全范围。电池模组的绝缘电阻在不同温湿度存储后应具有良好的可靠性。

选择合适的材料、尺寸及表面处理技术,以便保证过流能力及焊接的可靠性。连接器推荐满足USCAR-2 和USCAR-37 要求。

模组金属结构框架设计成等电位体,避免形成电势差对人体形成伤害。

模组输出端在装配完成后,应满足IPXXB 的要求。

采样线束的装配应有防呆设计,避免错误安装导致短路等事故发生。

采样线采用耐高温的结构设计,避免造成电池组内部的二次短路事故。

模组结构设计应保证电芯单体具有足够的散热面积,保证模组与热管理系统间热量传递满足相应散热、加热需求。电池单体散热界面高度差配合导热材料厚度维持在一个合理的公差范围内,保证和热管理系统可靠的接触。在寿命周期内,能满足导热和散热的设计要求,保证电池工作在理想温度范围。

导热材料的导热系数、厚度等参数能够满足模组散热需求;保证电池单体与热管理系统具有良好的热传递路径;导热材料电气绝缘性、防火等级满足电池系统的安全要求。

温度传感器设置位置及数量应能反应不同工况下最高温度和最低温度要求,同时应考虑温度传感器的精度、适用范围及响应时间。

热扩散防护设计。模组设计应考虑隔热防火措施,延缓电池模块中一只电池单体发生热失控时,引燃周围电池单体的时间。

电池系统内分区域对电池模组进行隔离,以减少热失控传递的速度,为乘员争取更长的逃生时间。

电压采样准确性。电压采集至少包含每串电池电压,电压采集线束压降及采样芯片精度满足电压采样的精度要求;电压采样及转换传输的时间要远小于系统最小容错时间;能够检测电压采样线束短路、断线、范围超限等故障。

温度采样准确性。为了能够及时了解电池模组的温度状态,温度采集每个模组至少应包含2 个温度采集点,温度采集回路采集精度满足系统温度采集精度要求;温度采样及转换传输的时间要远小于系统容错时间;能够准确识别温度采样的超范围、短路、断路等异常故障。

均衡控制准确性。均衡电流设计满足电池系统均衡需求,均衡控制指令能够及时准确执行,并能够准确识别均衡控制回路的硬件及软件故障,如均衡控制失效等异常故障等。

通信传输准确性。模组的电压及温度能够及时准确传递给上级主控板,通信回路设计具备回路短路、断线、异常恢复等通信冗余机制。

电磁兼容。模组采集线束应尽量与高压动力线束垂直,避免高压动力传导/辐射串扰;模组从控板应能够确保负载电磁环境下的抗扰特性,在施加抗扰过程中确保电压采集、温度采集、均衡、通信等功能的正常运行;同时,应确保从控板在其工作过程中对外部其他部件的传导及辐射干扰。

对于金属外壳的模组通常应设计良好的接地点,避免尖锐带电体的尖端放电等。

针对壳带电的电池单体使用绝缘材料通过包覆或喷涂等工艺实现有效的绝缘防护。绝缘前电池单体进行有效清洁,避免导电粉尘颗粒引入导致装配电池单体间短路风险产生。

绝缘过程必须确保按设计需求部位绝缘层的有效包覆,同时确保绝缘层不被划伤,划破。

模组组装是将电池单体按照不同的串并联方式,与框架或固定支架等配合安装。

如胶水需要高温加速固化时,应优化控制加热温度,避免组件在高温下受损。

LMU(本地监视单元Local Monitoring Unit,作为从板同单体电池直接连接)、BMS(电池管理系统Battery management system)或FPC(软性印刷线路板Flexible Printed Circuit)安装过程中,从人员防护、工作环境、工具使用方式,均需考虑静电防护。

在模组装配挤压过程中,不能超过电芯所能承受的压力,挤压设备需要具备压力监控功能或设备设计选型保证压力不超过电芯承受能力,避免电芯过度挤压,造成的变形、漏液等安全问题出现。

对于软包电池单体,模组组装过程保证电芯极耳平面度要求,满足焊接条件,保证铝排连接的可靠性。

焊接时熔区及热影响区不出现超出允收规格的焊接缺陷。管控焊渣飞溅,防止规格外异物进入模组内,导致模组整体绝缘失效。

汇流排通过栓接、电阻焊、激光焊等方式将电芯进行串并联。

采用激光焊接工艺,要注意对电芯极柱表面及汇流排去除氧化层和表面脏污。焊接时选用匹配的焊接参数,防止出现虚焊、焊漏等焊接不良。优化设计焊接工装,管控焊渣飞溅,防止规格外异物进入未焊接完成的模组内,导致模组整体绝缘失效。

采用电阻焊接工艺,应对焊头的修磨频次、寿命进行管控,保证焊接工艺稳定性和焊接强度。

采用栓接工艺,应保证扭矩满足结构强度要求及耐久性防止长期使用过程中栓接松动,接触不良,出现安全问题。

同时模组中CSC、BMS 或FPC 等零部件做好隔离防护,避免焊接对电子零部件的损伤。

通过栓接、超声焊、激光焊等工艺将电压和温度采样线与汇流排进行有效连接。

超声焊和激光焊接要确认在匹配的焊接参数下进行焊接,防止出现虚焊、焊漏等焊接不良。激光焊接要对焊接所产生的颗粒粉尘进行收集处理。

模组采样线线序需要进行检测,避免安装错误,导致采样线短路、采集板或保险损坏、烧毁。

模组的电安全测试主要包括过充、过放、外部短路测试。电安全测试主要模拟在电池管理系统或充电桩失效的情况下,电池发生过充、过放、外部短路等异常,高压控制器件无法有效切断充放电回路时,电池应不出现起火、爆炸等安全事故。

过充测试,要求模组在满电状态下继续1C 充电至电压达到规定终止电压的1.5 倍或充电时间达到1 小时停止充电,观察1h。电池模组应不爆炸、不起火。

过放测试,要求模组在满电状态下以1C 放电90min,观察1h。电池模组应不爆炸、不起火、不漏液。

外部短路测试,要求电池模组在满电状态下,以小于5mΩ的电阻短路电池模组正负极10min,观察1h。这种情况下应不爆炸、不起火。

电池模组的机械安全测试主要包含挤压、针刺、跌落等。机械安全测试主要模拟电池在滥用或发生交通事故时,电池遭受外部的异常撞击,如两车碰撞、车辆底部受硬物撞击等,电池发生一定的变形、刺穿、高处跌落等,电池应不出现爆炸、起火等安全事故。

挤压测试,电池模组满电状态下,以半径75mm,长度不超1m 的半圆柱体挤压电池在整车布局中最容易受挤压方向,挤压速度(5±1)m/s,模组挤压形变量达到30%或挤压力达到200kN,保持10min,观察1h。电池应不爆炸、不起火。

针刺测试,电池模组满电状态下,用φ6-φ10mm 的耐高温钢针,以(25±5)mm/s 的速度垂直电池极组方向,依次贯穿至少3 个单体,钢针停留在电池中,观察1h,记录安全等级。

跌落测试,电池模组满电状态下,电池正负极端子朝下,从1.2m 高度自由跌落到水泥地面上,观察1h。电池应不爆炸、不起火、不漏液。

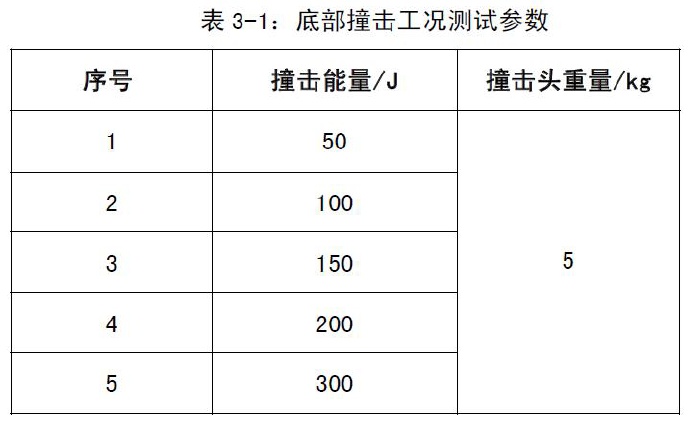

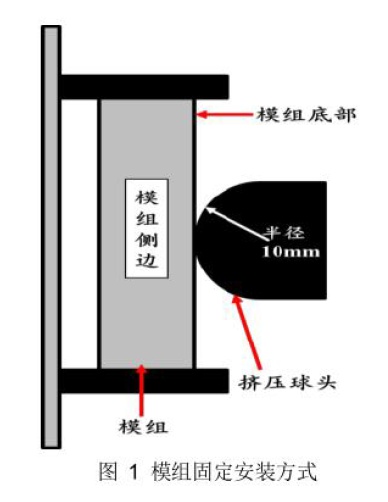

底部撞击工况测试,模拟整车底部受到飞石、金属块等异物撞击,模组、电芯底部受到挤压形变的场景。测试模组充电至100%SOC,按图一要求固定安装测试对象,使用前端为半径10mm 半圆球的圆柱体,撞击方向为半球体的球心与测试对象撞击面中心重合,撞击参数见表一。记录测试过程中电压、温度、挤压力、挤压速度、挤压最大形变量,观察1h。这种情况下应不爆炸、不起火。

备注:1.撞击能量根据动能定理E=1/2mv2计算。2.撞击头重量指前端为半径10mm 半圆球的圆柱体的重量。

电池模组的环境安全测试主要包括加热、温度循环、低气压、海水浸泡测试。环境安全测试主要模拟电池在恶劣环境中的应用,如异常高温情况、高低温反复变化情况、高海拔地区应用、雨季或异常情况车辆泡水等,不能出现安全问题。

加热测试,电池模组放入温箱中,以5℃/min 的速率由室温升至130±2℃并保持30min 后停止加热,观察1h。电池应不爆炸、不起火。

温度循环测试,电池模组满电状态下,将模组放入温箱中,从-40℃~85℃进行温度循环,每个循环8h,进行5 次循环。电池应不爆炸、不起火、不漏液。

低气压测试,电池模组满电状态下,放入气压箱,设置气压11.6kpa(相当于海拔15420m),静置6h,观察1h。电池应不爆炸、不起火、不漏液。

热扩散测试是评估电池模组热扩散防护设计能力。通过加热、针刺、过充等方式模拟一只电池发生热失控后,模组设计能有效延缓热扩散,保证电池系统在5min 内不发生起火、爆炸,给车上乘员足够的逃生时间。

振动测试模拟车辆长时间在复杂路况行驶(如搓板路、颠簸路、起伏路等)。电池长时间振动颠簸后电芯内部不能出现短路,模组结构不能散开脱落发生短路等安全问题。实验要对电池模组进行X、Y、Z 三个方向的振动测试,每个方向21h。要求测试后,电池连接可靠、结构完好,最小监控单元电压无锐变,电压差的绝对值不大于0.15V,无泄漏、外壳破裂、爆炸或着火等现象,绝缘电阻不小于100Ω/V。

电池模块中的零部件(包括支撑柱、紧固件等)无明显位移、扭转和弯曲;零部件的谐振频率与初始值的偏差应小于10%,各个紧固螺丝的剩余紧固力不低于初始值的60%;

机械冲击模拟车辆在急加速、急刹车情况下,电池能承受加速度的冲击而不出现安全问题。试验对电池模组施加25g、15ms 的半正弦波形Z 方向冲击3 次,试验后观察2h。

要求电池无泄漏、外壳无破裂、无爆炸、无着火等现象,绝缘电阻不小于100Ω/V。

高温存储测试主要评估的是电池的日历寿命。模拟电池在高温环境下(如45℃或55℃)长时间存储,评估其恢复容量与初始容量的比例。

广告

广告