基于市场上出现的电动汽车泡水、碰撞、底盘划伤后的起火事件,电池系统安全从系统设计(机械安全、热安全、电气安全)、安全测试、生产三阶段展开,保证电池系统的安全。

电池系统应具备足够的机械强度,保证在整车正常使用的生命周期内不会因振动、机械冲击等工况引发安全风险。

1、基于正碰、侧碰、侧柱碰、底碰、石击的电池及整车安全设计

针对于整车碰撞衍生出电池系统碰撞、挤压工况,需要结合整车设计及电池系统安装位置有针对性的进行结构设计保证电池系统的机械安全。

电池系统的结构强度应至少满足《GB/T 38031-2020 电动汽车用动力蓄电池安全要求》中电池系统模拟碰撞的标准要求或整车企业的标准要求。

(1)应分析碰撞过程中电池箱体及其内部结构(电池模组、高低压线束)产生的最大变形情况,并结合电池模组允许的最大变形量来判断碰撞过程中的安全风险;

(2)应具有吸能效果的结构设计,设计时应考虑相应材料的塑性要求;

(3)应具有合理的内部加强筋设计,提高整体结构强度;

(4)考虑电连接件的可靠性,避免碰撞过程中发生短路风险;

(5)提高热管理系统结构强度,增加防护设计,避免碰撞过程中冷却液泄露风险。

(1)电池系统设计满足相应的刚度、强度要求:如外围采用防撞梁结构;

(3)合理的热管理系统布置:建议液冷系统水管布置避开易碰撞侧;

(4)合理的电气系统布置:电池系统内的高低压线束的走线路径应尽量与电池系统的非变形区域结构相连接,同时应加强绝缘防护及线束固定。

(2)箱体接插件端防护较薄弱,且易受沙石冲击,建议增加防护板遮挡。

振动是对结构件耐久性的考验,区别于传统车,电池系统激励源产生主要是由于汽车在行驶过程中,路面的不平整造成的,路面的激励频率大部分都是集中在低频端,电池系统在设计过程中主要宗旨是提高电池系统的整体固有频率。

电池系统的结构强度应至少满足《GB/T 38031-2020 电动汽车用动力蓄电池安全要求》中电池系统振动可靠性的标准要求或整车企业的标准要求。

• 提高电池系统刚度:如增加车体安装点,优化固定梁结构设计;

• 减少电池系统的重量:轻量化的结构设计及材料选择;

(3)提高电池系统强度:避免质量过度集中,在质量集中位置增强结构设计;固定梁焊接要求、结构紧固件的选型及固定扭矩设计均应符合设计规范要求。

安装在车身外部的电池系统应具备IP67 或以上的防护等级,并应定期维护检测以避免整个生命周期内防护等级在使用过程造成降低。

• 连接器插座与插头中接触件都需与保护外壳做相互绝缘处理,保证外壳绝缘不带电,保证操作人员的安全。

• 在电池系统高压连接器防护设计时,最常选择使用的是IPXXB/IPXXD 的防护等级。

• 电池箱体防护在全生命周期等级达到IP67 等级;

• 电池箱体密封垫设计时,考虑其吸水率、压缩率、及阻燃特性;

(2)防水透气阀:与箱体配合处防护在全生命周期等级达到IP67 等级;

连接器插座与插头连接端处于箱体外部,此端须保证插座与插头接触良好、过流、过压持续、稳定、拆卸方便,同时有插座端口保护盖设计。有以下内容需保证:

• 连接器插座与箱体配合处的防护等级须达到IP67 等级;

• 连接器插座与插头连接后的防护等级须达到IP67 等级;

• 连接器插座端口在未插合存放仓库时,保护盖须防尘防潮且能满足经过长途运输震动后保护盖不会掉落。

电池系统应具备有效的泄压装置,可以快速平衡内外部气压变化,防止因内部气压过高造成壳体变形引起的防护等级降低或失效。

泄压装置安装的位置和方向应避免对乘员舱或车辆周边人员造成人身伤害,且应避免引燃整车。

在全生命周期内防腐的要求,要根据电池系统使用寿命要求和使用区域环境要求来确定电池系统的防腐等级。

通过热管理系统对电池系统进行加热、散热、均衡、保温;电池系统内部要有防止热扩散的结构设计;关键部件的阻燃设计;来确保电池系统的热安全。

根据锂离子电池结构及工作原理可知,无论在高温或是低温,都有引发电池热失控的风险,而电池热管理系统的设计目标就是结合BMS 控制策略和调整功能,控制电芯工作在舒适温度范围内、并降低电芯之间的温差实现性能均衡,从而保证系统热安全并延长系统寿命。要实现以上目标,需从冷却、加热、保温三个方面进行设计,同时还需保证整个系统的气密安全,不允许发生冷却液泄露。需关注低温冷却管路可能引发的冷凝水,避免因此而导致的绝缘、短路安全隐患。

a. 根据指定的严苛工况下的系统发热量确定电池包散热形式及控制边界,保证电池最高温度不超过允许使用温度,且大多数时间能在舒适温度范围工作。

b. 建议正常工况下电池系统内部采集的温度点之间最大温差不超过5℃,极限工况下最大温差不超过10℃,且能满足极限工况的连续运行(例如持续高速工况加快充)。

c. 为适应不同工况,散热系统可按有无chiller 以及风扇挡位分为多种回路:

• 风冷散热系统中,能够对风扇状态进行检测并判定是否工作正常;当风扇或冷却系统其它部件出现故障时能及时报警并采取保护措施(如限制充放电功率等);

• 液冷系统中,能够对压缩机、水泵等部件进行检测并判定是否工作正常;当冷却系统出现故障时能及时报警并采取保护措施(如限制充放电功率等)。

a. 在指定环境温度下,实现在规定时间内将电池系统加热到规定温度,使系统能够快速达到允许充放电的工作温度。

b. 电池系统最低温度低于最小允许充电温度时,建议对电池加热之后再进行充电。

c. 加热过程中尽量降低电池系统内部采集的温度点之间最大温差。

d. 以电池包内置加热部件(如PTC 等)进行加热的设计中,应具备相应的安全设计(如引入二次热熔保护机制),当加热部件温度过高时,能够切断加热部件电源,防止加热元件出现干烧进而引燃电池。

a. 将电池系统由常温环境分别转入高温和低温环境静置,在规定时间内系统中的电池最高/最低温度不超过目标值。

b. 高温环境保温时,建议减小电池系统内部采集的温度点之间温差。

a. 对于液冷系统,应采用相应的措施防止管路、接头等部位发生泄漏,并在生产过程中采取相应的检测工艺以确保产品安全。

b. 当液冷系统发生泄漏至可能产生安全隐患的阈值的时,建议具有检测手段能及时检测并报警。

引起热失控风险的因素有很多,如极端的环境温度、过充过放、内短外短、电池制造缺陷等等。既然无法完全避免热失控风险,那就需要采取相关的防护设计来降低热失控发生时的危害。热量传递是热失控扩散蔓延的重要原因,因此传热特性会直接影响热失控扩散速率。此外,电池间的电连接也会影响热失控扩散。现行的热扩散测试标准和法规可参见《GB 38031-2020 电动汽车用动力蓄电池安全要求》,测试对象为模组和电池包,要求单个电池发生热失控时,引起热扩散、进而导致乘员舱发生危险之前5 分钟,应提供一个热事件报警信号,同时建议系统应具备避免热失控事件传播到相邻电池的能力。可见,热扩散防护必须从电芯、模组、系统三个方面进行考虑。

a. 相邻电芯间建议具备一定的隔热设计(如增加绝热毡、气凝胶等隔热阻燃材料),延缓热蔓延。

b. 电芯防爆设计(如防爆阀等)指向建议避免直接朝向相邻电芯,防止产生链式反应。

电芯的开阀保护时间,需要在单电芯、模组中保持一致性,开阀的条件应在一定的偏差范围内。

a. 模组间建议考虑合适的间距,具备一定的防止热蔓延的能力;建议采用隔热设计(如隔热罩等),抑制热量在相邻模组间的蔓延。

b. 设计合理的电连接孔、泄气孔及火焰导向孔,防止蔓延。

c. 对于不具备单体熔断功能的电芯,模组建议采用可熔断连接设计,防止电芯内短路时其他并联电池产生电流倒灌,引发热失控。

a. 电池壳体(包括上盖、底板以及密封条等附件)应采用阻燃材料,以避免明火引燃整车;

b. 电池包内部高压线束(包括主回路高压线束、电池电压采集线束等)建议具有熔断保护,防止在热失控期间因线束受损短路引起的二次伤害。

为延缓热失控扩散,延长乘员逃生时间,电池系统的零部件应尽量选用阻燃等级较高或者不燃烧的材料,这样即使在热失控的极端环境下,这些零部件至少不会进一步加剧反应。

(1)电池系统内部有机材料(如结构胶、导热胶等)应采用阻燃等级较高的材料。

(2)应重点评估电池包内薄片非金属材料的阻燃等级。

(3)其他与电芯直接接触材料,以及电气件、热管理部件等应选用阻燃等级较高或者不燃烧的材料。

(4) 在电芯热失控以后,建议评估喷发物对模组周围带来的绝缘下降引起的短路造成的二次加热。

(1)电池系统的绝缘设计应满足GB/T 18384 或企业要求;

(2)通过绝缘材料来提供触电防护的,则电气系统的带电部分应当全部用绝缘体覆盖;

(3)绝缘材料应能承受电动汽车及其系统的温度等级和最大工作电压;

(4)绝缘体应有足够的耐电压能力,进行耐电压试验不应发生绝缘击穿或电弧现象。

(1)电池系统高压系统的电气间隙和爬电距离参考GB/T 16935.1-2008;

(3)根据环境污染等级、材料CTI 值、工作电压、工作海拔高度等确定爬电距离;

(4)当主电路与控制电路或辅助电路的额定绝缘电压不一致时,其电气间隙和爬电距离可分别按照其额定值选取。主电路或控制电路导电部分之间具有不同额定值时,电气间隙与爬电距离应按照最高额定绝缘电压选取。

(1)所有组成电位均衡电流通路的组件(导体、连接部分)应能承受单点失效下的最大电流;

(2)电位均衡通路中任意两个可以被人同时触碰到的外露可导电部分之间的电阻应不超过0.1Ω,满足标准GB 18384-2020 要求。

电池系统内的电连接设计包括模组内电连接设计和模组外电连接设计。模组内电连接设计包括:电芯间电连接、温度及电压采样;

电芯间电连接需要满足过流要求,材质一般是铜、铝或者镍,应注意避免铜铝间电化学腐蚀。

a. 作为检测电池状态的一个重要手段,在设计时主要关注两个方面:排布位置和连接可靠。

由于电压采样直接与电芯正负极相连,若连接位置阻抗过大,会影响电压的采样精度,因此,电压采样需选择阻抗较小且比较安全可靠的连接方式,采样线需要考虑防短路措施。

包括模组间电连接设计、模组与电气件间的电连接设计、电气件间电连接。

模组外电连接一般使用锁螺栓或螺母作为对外电连接端口,在设计时应注意避免电电连接部位受载,同时应保证螺栓连接可靠性。

(5)为了电池系统维护的方便性和安全性,建议系统要设计有专门的维修接口,如用于熔断器的更换,以及电池系统内单体电池状态调整接口。

(1)电池系统内部主回路各连接部分应具有在整个生命周期内承受系统最大持续电流的能力。

(1)电池系统内部主回路各电连接部分应具有有效的设计,建议采用螺纹胶锁死,以保证在整个生命周期内保持连接阻抗的可靠性。

(2)电池系统内部主回路各电连接部分的连接阻抗应具备明确的指标及检测方法,以便在生产及维护时进行检测;

(3)电池系统内线束高低压连接端子与电线连接应牢固,应满足QC/T 29106 汽车电线束技术条件中的规定;

(4)连接器需要具有一个锁紧装置以避免分离或接触不良。高压连接器应具有高压互锁功能。

高压零部件接地一方面是为了改善EMC,另一方面是为了满足安全需要。高压零部件接地需满足如下要求:

(1)所有与高压部件靠近的金属导体必须接地,如:冷却板、接插件固定板、靠近高压线的冷却管道所连接的水口、BMU(HVM)外壳、EDM 金属底板、金属托盘等;

(2)所有接地点表面应保证导电性,不应有导电性差的漆及氧化物,防止接地不良;

(4)电池系统内部接地建议采用专用的接地螺栓螺母或使用编织导线,电池系统与车底盘接地线推荐使用编织导线,同时接地端子需镀锡;

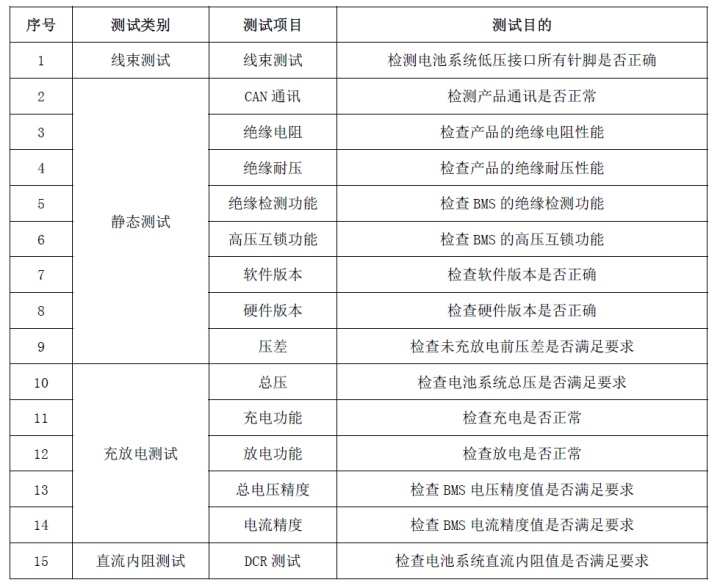

电池系统级验证主要是验证电池系统完整的性能和功能,可考虑以下几个方面:

(1)按照《GB 38031-2020 电动汽车用动力蓄电池安全要求》国标要求,通过振动、机械冲击、模拟碰撞、挤压、湿热循环、浸水、热稳定性、温度冲击、盐雾、高海拔、过温保护、过流保护、外部短路保护、过充电保护、过放电保护测试。

(2)建议进行带载振动试验,充分发掘连接异常及温升异常,评估安全可靠性(振动时充放电)。

(3)建议进行动态IP 模拟测试(振动、冲击整车涉水等)。

(4)建议采用同一测试样品在环境温度、环境湿度、振动状态下同步进行多因素应力综合评估,评估完成后对该测试样品再进行IP 防护等级评估,应能够满足IP 防护等级的要求。

(1)严格按照工艺流程装配,装配过程中避免出现压线等现象,防止操作中短路。

(2)生产及转运过程中应对单体、模组、系统及关键部件(熔断器、接触器等)进行必要的防护,避免因磕碰、跌落等造成安全隐患。

(3)生产及转运过程中裸露的BMS 或采集板应进行有效的静电防护。

(4)电池系统宜具备手动维修开关或Fuse。生产及转运过程中,电池系统上的维修开关应当拔掉插头并盖上防护盖,确保切断电池系统对外的高压输出,电池系统上的高压连接器应装有防护盖,确保操作人员安全。

(5)对模组、壳体的连接硬点进行必要的防护,避免因部件变形造成紧固点失效。

(6)对柔性或易变形部件(如密封垫、发泡硅胶)等进行工装防护,避免因部件变形造成失效。

(7)电池系统内部应对带电部件及连接点进行有效的防护,满足GB 4208 中规定的IPXXB 防护等级要求,防止在生产或维护过程中因人员误触导致的安全隐患。

(8)装配过程中使用的工装及工具与产品接触部分宜采用绝缘材质或做好绝缘防护,避免装配过程产生短路风险。

(9)生产及装运过程各零部件应固定牢固,避免运动过程中摩擦损坏导致短路。

(10)接通高压电前,必须进行高压电部件壳体接地检查,确认高压电部件的装配和连接可靠。

(11)对高压电部件进行拆装前,必须进行断电操作,确认已断开紧急开关和12V 电源。

(12)在高压部件的拆卸、安装或其他操作时,操作人员需要取得低压电工证资质,佩戴高压绝缘手套,穿绝缘靴,同时必须做好自身的绝缘保护措施,身上不得带有任何金属物品。

广告

广告