当今,消费者对于乘用车的续航里程仍存在较大疑虑。国家补贴政策也在不断退坡,相比于前几年,拿到相同补贴需要开发续航里程更高的汽车;同时电动汽车的换电模式因为存在电池规格不统一、换电站成本高、规模不足等缺点;且目前电动汽车的快充模式还无法达到与燃油车加油相同的充电速度,仍然无法普及。

以上这些因素促使整车厂以及动力电池企业不断追求更高能量密度的锂离子电池,如高镍正极材料,硅碳负极材料。而更高能量密度的锂离子动力电池因为其化学体系更加不稳定,其安全性能制约自身的发展。据不完全统计,在2020年共发生72起新能源汽车起火事故,其中一部分起火原因就是锂离子电池发生了内短路,而剧烈的内短路会触发电池的热失控,导致悲剧的发生。

锂离子电池作为新能源汽车的关键零部件之一,也是能量最高,最危险的部件之一,其热失控反应会产生巨大的危害。因此需要扩充对锂离子电池安全性的解读与研究,深入探究锂离子电池失效分析,包括内短路的形成机理以及克服方式,进而从设计开发上避免锂离子电池热失控反应的发生,从而避免事故的发生。汇总了目前学者采用不同的测试方法触发针刺热失控反应,从测试条件方面分析针刺内短路产生的原理,最后从测试条件方面提出减缓内短路的方法,从而减缓热失控反应的剧烈程度,最后对针刺内短路的探究方向进行了展望。

刘仕强、王芳等对磷酸铁锂体系,充电状态SOC为100%的圆柱形电池(6.5Ah)和软包电池(22Ah),采用直径为3mm的耐高温钢针,以10、25、40、60、80mm/s的钢针运行速度对电池样品进行针刺实验,穿刺点为几何中心。

圆柱形电池:在不同针刺速度下,电池的温升速度和最高温度相差不大,且电压最后都下降到了0V。因为圆柱形电池的正极、负极和隔膜通过卷绕的方式放入壳体中,这导致了隔膜的伸展性差,在针刺时无法很好地包裹住钢针,使钢针更易于暴露于正负极间。

软包电池:电压的下降幅度比圆柱形电池小,针刺速度越快,电压下降幅度越大,温升速度越快,电池最高温度也越高。因为软包电池的卷芯是通过正极-隔膜-负极-正极这种方式一层层的堆叠出来,所以各层之间的间隙会比圆柱形电池更大,隔膜的伸展性也比圆柱形电池更好。所以在针刺过程中,隔膜较好的延展特性使其可以部分包裹住钢针,减少正负极的短路。在低速针刺时,隔膜比高速针刺时的隔膜能更好的包裹住钢针,所以低速针刺内短路不明显。

彭波、罗琼瑶等人对18650圆柱形钴酸(2.2Ah,2.6Ah)和三元锂电池(2.5Ah)进行不同针刺速度的实验。钢针直径为5mm,针刺速度为5、10、20、25、30、40mm/s,穿刺点为几何中心,穿刺深度为100%。对于不同材料的3种电池,在不同的速度下电池的升温速率都比较快,最高温度都达到了90℃左右,并且与针刺速度并没有呈现明显的相关性。

Xu等对1000mA的软包电池进行针刺实验,正极材料是70%钴酸锂和30%三元材料,负极材料是石墨和氧化硅。采用不锈钢钢针,钢针直径为3mm。针刺速度为10、20、30、40mm/s。

在不同的针刺速度下,所有电池均发生了热失控,同时电压在针刺的瞬间降为0V。最后,不同针刺速度下的电池达到的最高温度相同,升温速度也基本相同。

Mao[9]等人采用18650电池,正极材料98%Li(Ni0.5Co0.2Mn0.3)O2和2%LiMn2O4,负极材料是天然石墨,2000mAh容量。钢针直径3mm,采用20、30、40mm/s的针刺速度,在所有的测试中,电池均发生了热失控。说明针刺速度在某一个范围之内,对电池的热失控反应影响不大。

从这三种实验可以看出,针刺速度是不会影响到同一种类型的锂电池是否会发生失控。刘仕强等人的实验中圆柱形电池和软包电池虽然采用相同的磷酸铁锂体系,但是容量变动较大,同时其他电池信息未知,故产生差异的原因较多,隔膜的延展性只能作为参考。

彭波、罗琼瑶等人对18650型钴酸锂电池(2.2Ah,2.6Ah)和三元锂电池(2.5Ah)进行不同针刺深度的实验。钢针直径为5mm,穿刺点为几何中心。

对18650型钴酸锂电池2.2Ah采用5mm/s的速度,针刺深度为10%、20%、30%、50%、100%。在10%深度时,电池温度缓慢升高,最高温度50℃左右,而到了20%之后,最高温度上升到95℃左右,超过50%的深度,电池开始产气鼓胀。

对18650型钴酸锂电池2.6Ah采用25mm/s的速度,针刺深度为10%、20%、30%、50%、100%。在10%针刺深度时,电池升温速度较慢,最高温度达到了105℃,当针刺深度20%时,最高温度达到110℃。接下来随着深度的增加,最高温度并没有明显的升高,但是电池升温速度越来越快,说明电池越来越接近热失控。

对于18650型三元锂电池2.5Ah采用25mm/s的速度,针刺深度为10%,20%,30%,40%,50%,100%深度。当针刺10%深度时,电池温度没有明显的变化,当针刺深度为30%时,最高温度达到102℃左右。

Mao[9]等人采用18650电池,正极材料98%Li(Ni0.5Co0.2Mn0.3)O2和2%LiMn2O4,负极材料是天然石墨,2000mAh容量。钢针直径3mm,速度30mm/s。针刺深度分别为6mm,9mm,12mm,刺穿(18mm)。在实验中,6mm针刺深度的情况下4个实验中,2个实验发生了热失控,2个没有发生热失控,而深度更大的9mm,12mm或者刺穿的实验中,所有的电池都出现了热失控,可以看出,针刺深度会影响锂电池的热失控行为。因为针刺深度越深,那么会导致更多的电极层和钢针发生短路。

所以整体来看,随着针刺深度的加深,电池升温速度越快,最高温度逐渐升高,说明了电池针刺深度加深,内短路加剧,释放能量速度越快,火灾和爆炸安全风险也越来越高。

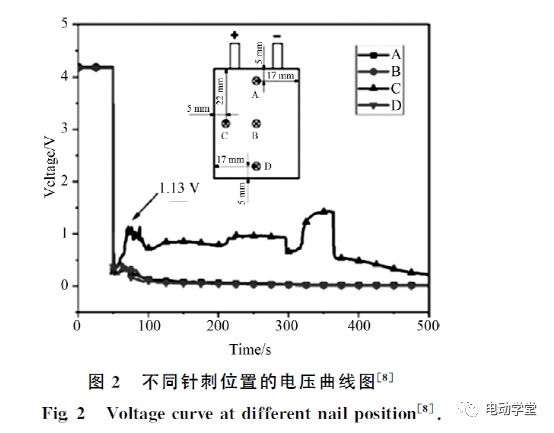

Xu等对1000mA的锂电池软包电池进行研究,正极材料是70%钴酸锂和30%三元材料,负极是石墨和氧化硅。钢针采用不锈钢针,钢针直径为3mm,针刺速度为20mm/s。研究针刺位置对锂离子电池内短路的影响。

该实验总共针刺4个部位,如图1所示。无论针刺在哪个部位,所有电池均鼓胀、冒烟,最后出现了热失控。针刺位置C和其他3处地方不一样,在针刺后电压出现下降,随后电压出现反弹,并出现波动,最后降为0V,如图2所示。因为在电池边缘活性物质更少,所以短路回路更加容易被打断。但是因为电池发生了热失控,所以不同实验的升温速率和最高温度基本相同。

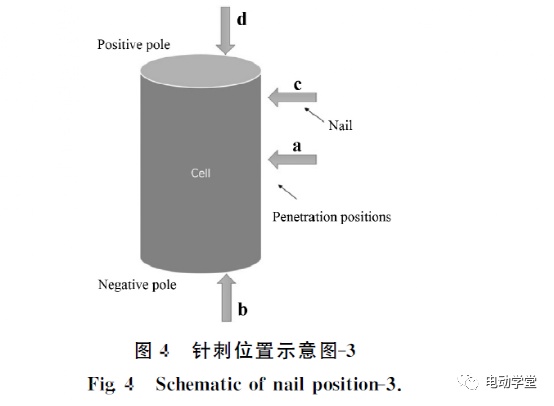

Mao等人采用18650电池,正极材料98%Li(Ni0.5Co0.2Mn0.3)O2和2%LiMn2O4,负极材料是天然石墨,2000mAh容量。钢针直径3mm,针刺速度30mm/s。对电池不同位置进行针刺,探究针刺位置对内短路的影响,如图3所示。

在100%SOC的情况下,无论是P1还是P2,P3,所有的电池均发生了热失控。说明针刺位置和热失控无关。

Donal等人采用4mm的不锈钢针对18650电池(型号:LGICR18650S3)进行4个不同方向的针刺,位置如下:

结果4个方向均发生了热失控。但是a,c位置热失控最高温度比b,d点的最高温度要低。因为不同位置的失效机理不同,垂直穿透时(b,d)短路的极片数量较少,热失控传播速度慢,同时b,d两处位于电池两端的位置,热量传播较慢,容易积聚,也就冲开泄压阀的时间更长,所以导致了最高温度较高。而这也可能会导致在更低的SOC出现热失控,因为a,c处短路热量可以很快传递到两端进行散热,而b,d处短路容易造成热量积聚。

因此针刺位置并不会对电池内短路产生较大影响,从而影响到热失控的发生。

Xu等对1000mA的锂电池软包电池进行研究,正极材料是70%钴酸锂和30%三元材料,负极是石墨和氧化硅。钢针采用不锈钢针,钢针直径为3mm,针刺速度为20mm/s。研究电池SOC对锂离子电池内短路的影响。电池的SOC分为100%,80%,60%,40%,20%,0%。0%SOC的电池针刺后,仅在针刺口出现了轻微的鼓胀。但是100%SOC电池针刺后,产生了非常多的气体,整个电池出现了鼓胀现象。从温度曲线可以看出,高SOC的电池比低SOC的电池有更高的峰值温度和更快的升温速率。因为越高SOC的电池有更高的能量和更多的活性物质参与化学反应。

Mao等人采用18650电池,正极材料98%Li(Ni0.5Co0.2Mn0.3)O2和2%LiMn2O4,负极材料是天然石墨,2000mAh容量。钢针直径3mm,针刺速度30mm/s。对0%,50%,75%,100%的电池进行了针刺测试。实验中发现:0%和50%SOC电池没有发生热失控,75%SOC电池4个中有3个发生了热失控,而100%SOC的电池全部发生了热失控。对于0%SOC的电池,花了90s达到最高温度,50%SOC电池仅花了44s达到最高值。所以高的SOC会导致更严重的热失控反应。

所以电池SOC越高,电池在针刺时内短路更加严重,更容易发生热失控。

Xu等对1000mA的锂电池软包电池进行研究,正极材料是70%钴酸锂和30%三元材料,负极是石墨和氧化硅。钢针采用不锈钢针,针刺速度为20mm/s,钢针直径为3mm,5mm,8mm。通过实验可以发现:所有的电池都发生了热失控,但是8mm钢针比3mm钢针造成电池鼓胀轻微很多,因为更粗的钢针导致更大的孔,更容易造成气体逸出,所以鼓胀不明显,同时更大的孔也会减少爆炸的极限。而在电池升温速率方面,钢针直径越大,其升温速度越快,因为更大的钢针导致了更大的接触面积,导致了更多的活性物质参与内短路反应,所以在热失控开始前会有更快的温升。

针刺导致的内短路有多种类型,如上文提到的大部分垂直于极片方向的内短路和平行于极片(垂直于18650电池顶部底部刺入)的内短路类型等。以下就垂直于极片的内短路类型进行原理分析总结。

李宇等人在锂电池针刺热失控模型中表示,钢针刺穿电池后,多个电极单元被刺破,被刺破的电极单元参与放电,也就是说在电池内部形成了短路,电子和锂离子迁移方向如图5所示。

电池内短路产生的热量来源于焦耳热、反应热、极化热、副反应热。同时也指出,电池针刺内部短路具体情况难以测量,因为受到电池内阻、短路电流等的影响。最后分析了外部宏观的电压变化和表面温度,也就是针刺会使得电压下降以及温度升高。

李启全等人分析了钢针刺入电池时发生的连续短路过程。针尖首先缓慢刺破第一对电池单元(包含1片正极、1片负极、1片隔膜)时,形成短路,其他没有短路的电池单元都通过第一个短路点放电,此时放电电流很大;当刺到第二对电池单元时,其他没有短路的电池单元则通过目前两处短路点放电,此时电流会比前一次短路的电流小;随着针刺深度的增加,短路的电池单元增多,电流逐渐减小。当钢针扎穿电池时,短路点发生在所有的电池单元之间,短路持续发生,短路电流最小。如果针刺速度在大于等于厘米/秒这种数量级时,短路电流基本可以认为是全部电池单元都通过各自的短路单元同时放电;如果速度在小于等于毫米/秒这种较慢速度时,则刺入初始的电池单元的时候,放电电流最大,瞬间产生的热量高,温升快,使得电池SEI膜,正负极材料,电解液等发生反应,最终导致起火。例如实验时针尖刚刚刺破电池表面一个电池单元就停止,此时短路电流极大,出现起火的可能性很大。但是这个无法解释上文2.2中圆柱形电池在较快速度下随着针刺深度的加深,电池升温速度越快,最高温度逐渐升高的结论。

Mao等人提出了“糖葫芦”模型,如图6所示,可以解释这一现象。

在该模型中,将一个个短路单元通过钢针连接,比喻成一个个山楂经过竹签串起来,因此形成了“糖葫芦”模型。在圆柱形电池中,钢针以较快的速度形成短路时,产热通过短路单元放大n倍,n根据插入的深度来计算,所以针刺产热量和钢针针刺的位置没有关系,却和深度有很大关系。

该模型适用于圆柱状卷绕型电池,而对于软包电池(层叠结构)则不适用,因为18650电池采用的是卷芯结构,整个电池内部只有一层正负极和一层隔膜。不会形成其他微电池单元通过单个短路单元放电的情况。

Tokihiko等人则对软包层叠电芯进行了短路原理分析。锂电池正极材料是钴酸锂,负极材料是石墨,钢针速度为10mm/s,钢针直径1mm,钢针角度是30°。

实验采用2种电池,分别为20mAh和820mAh电池,如图7所示。20mAh电池含有7层电极片,4层正极(64mm×6mm),3层负极(74mm×10mm),共形成了6对电池单元。800mAh电池含有17层电极片,9层正极(70mm×70mm),8层负极(74mm×74mm),共形成16对电池单元。820mAh电池是由800mAh和20mAh电池并联堆叠形成,针刺时,钢针仅刺入20mAh电池。针刺后,20mAh电池没有出现热失控,而并联堆叠的820mAh电池中的20mAh电池出现了热失控,且镍集流体(连接800mAh和20mAh电池)变红色。

通过拆解发现,不同极片层的针孔直径不一样,通常在第二层负极片针孔直径最大,说明在此发生的内短路严重程度最大。钢针刺入第一个电池单元会产生很大的电流,这个电流包括第一个短路的电池单元,还包括其他未短路的电池单元对该短路单元的放电电流。在钢针造成第二个电池单元短路时,仍然是第一个短路单元的电流更大,因为接触电阻更小(钢针针尖是圆锥结构,即钢针与第一个电池单元接触面积大于钢针与第二个电池单元的接触面积,面积越大,电阻越小)。两个短路单元电流流经同一个负极片,而流经正极片的电流被第一二个短路单元分担,所以最终导致第二层的铜箔因为高温熔化,产生很大的洞。之后短路停止,因为第二层的铜箔没有接触钢针。然后刺穿第三个电池单元后,又开始了短路。

在该实验中也发现820mAh电池中的20mAh电池的正负极片孔都会比单个20mAh电池的正负极片孔大,并且820mAh电池中的20mAh发生了热失控。原因是800mAh电池在外部持续给堆叠的20mAh电池放电,形成内短路的电流更大,这个可以从两个电池连接的镍集流体变红看出,所以产生的热量更多,最终出现了热失控。而单个20mAh电池短路电流很小,所以尽管发生了内短路,但没有热失控。除了对快速针刺进行研究外,Tokihiko等人还对软包层叠电芯进行了慢速针刺。钢针采用不锈钢针,直径5mm,钢针角度是30°,针刺速度为3mm/s,每秒前进1次,每次前进0.2mm。通过这种精确的控制,可以使得每次针刺前进的情况都基本相同,那么测试结果也会有更高的重复性。

电池正极采用钴酸锂,负极采用石墨。800mAh共17层电极片,9层正极(70mm×70mm),8层负极(74mm×74mm),共形成16对电池单元。并联堆叠60mAh的电池形成860mAh的电池。60mAh电池共17层,9层正极(70mm×8mm),8层负极(74mm×10mm),共16对电池单元。420mAh电池共17层,5层正极片(70mm×8mm),4层正极片(70mm×70mm);3层负极片(74mm×10mm),5层负极片(74mm×74mm),共16对电池单元。

随后分别对60mAh电池、420mAh电池和860mAh电池中堆叠的60mAh电池进行针刺实验。60mAh的电池第1层极片分裂成2半,但是并没有产生气体。420mAh的电池,每层极片之间的间距变大了,第1层和第3层的正极片均变成了2片,电池有点鼓,但是没有发生热失控。并联堆叠在860mAh电池中的60mAh电池所有的正极片全部变成了2半,且第1层正极片完全破损了,正极材料也和集流体分离。可以看出,同样的外部条件,对于软包层叠结构的锂离子电池来说,容量越大,能量越大,内短路产生的风险越大,更易造成热失控。

另外,通过X射线分析860mAh电池针刺时,发现钢针在刺入并形成第一个短路单元时,钢针针尖会发生熔解,证明此时产生的温度将超过1000℃,也表明了可能会熔解铜箔,出现电压先下降再回升的电压曲线。

(1)较快针刺速度(如40mm/s)对于针刺内短路的影响不大。但是速度较慢时,如0.1mm/s时,每次形成短路单元持续时间较长,导致放热量较大,那么其影响和针刺深度对锂电池内短路的影响相当。

(2)对于圆柱形层压卷绕式电池来说,针刺深度越深,内短路的单元越多,产生的热量越多,电池升温更快,最高温度更高,更易发生热失控。但是对于软包层叠电池来说,针刺深度越低,短路点温度越高,电池更容易发生热失控。

(3)针刺位置对于针刺内短路的影响不大。但是考虑到电池不同位置的散热情况不同(如中心针刺产生的热量比边缘针刺的热量更容易扩散到整个电池),不同位置活性材料总量不同,最后内短路后电池温升、电压降也会不同。

(4)电池SOC对针刺内短路会产生明显的影响。电池SOC越高,容量越高,则针刺短路时释放的热量越多,更易发生热失控。

(5)钢针直径对电池内短路影响不大。直径越大,针刺时接触面积越大,短路电阻越小,电池会产生更快的温升,但是直径的增加又会带来热量传递增加,综合来看对热失控产生的影响不大。

充分利用以上结论,从测试条件的角度来减少内短路的产生几率,减少热失控带来的危害。例如,在电池正常使用过程中,保持较低的SOC,可以明显减少内短路的影响,从而切断热失控的产生,即使产生了热失控,也可以减少其危害。再比如,在做软包电池针刺测试时,使用较快的速度,较细的钢针,熔点更低的钢针进行针刺实验,可以有效避免内短路产生的热失控。虽然以上各结论都是基于其他测试条件相同的条件下得出的,实际的生产和实验中,会碰到诸多各种不确定的因素,但我们也能利用这些结论去定性比较针刺结果,优化测试方案。

值得注意的是,内短路发生后不一定会引发热失控,也就不一定会产生安全隐患,这取决于内短路的严重程度、持续时间,材料的稳定性,电池的能量、散热能力等各种其他因素。Zhao等人建模研究分析5Ah电池针刺时产生的热量,指出当电池内阻和短路电阻相当时,钢针和电池接触界面达到的温度是最高的。同时模拟结果表明,内短路这一过程对针刺过程中的各种参数如材料的电导率,钢针和电池的接触情况等非常敏感,而这些参数又与短路情况实时相关,目前的针刺测试无法精确控制这些参数的值,所以这是导致针刺实验结果不可重复性的主要原因。

广告

广告