文章来源:1.中国汽车技术研究中心有限公司2.中汽研汽车检验中心(天津)有限公司

2020年我国汽车产销量分别达到2522.5万辆和2531.1万辆,连续12年蝉联全球第一。2020年电动汽车产销量分别完成136.6万辆和136.7万辆,同比分别增长7.5%和10.9%。随着汽车保有量的增加,道路交通事故频发。据统计,2018年我国汽车交通事故247646起,62763人死亡,256101人受伤,直接财产损失134617.9万元。为此我国发布实施了一系列汽车碰撞安全标准以提高汽车碰撞安全性。传统汽车碰撞安全主要关注碰撞发生后由于物理挤压和惯性冲击导致的乘员伤害,电动汽车由于动力电池和高压电气系统的存在,除需关注物理挤压和惯性冲击导致的乘员伤害外,还应重点关注碰撞后电路短路、人员触电、电解液泄漏甚至起火、爆炸等风险。王凯等进行了传统燃油车以及电动汽车汽车的碰撞对比试验,进而提出了电动汽车在碰撞中电气安全方面的注意事项;RainerJusten介绍了戴姆勒在混合动力汽车以及纯电动碰撞方面的安全设计理念;戴海峰等提出了基于设备、系统、使用场所等电安全的防护措施,对于碰撞后安全设计具有指导意义;Lian等提出了后面碰撞对于电动汽车的潜在危险,并初步提出了防范设计;张亚军等提出利用电动汽车绝缘电阻实时监测和由继电器执行断电功能的双重保护,优化了电安全防护方案;ApplusIDIADA的AmorOriol等提出试验室进行电动汽车碰撞试验的安全注意事项;国际标准化组织ISO针对电动汽车碰撞后安全发布了国际标准ISO6469-4,FMVSS305、UNECER94/95/153、Attatchment111分别是美国、欧盟、日本电动汽车的碰撞法规,中国也发布了国家标准GB/T31498—2015,但是缺少对电动汽车后部碰撞的要求。

目前针对电动汽车碰撞后电安全已经初步有了相关的标准与法规以及对应的设计方案,但是缺乏相关的原理阐述,同时随着试验验证技术以及电动汽车技术和产业的发展,原有的电动汽车碰撞后电安全防护方案需要进一步修正,本文将系统梳理电动汽车正碰、侧碰、后碰的电安全要求,提出电动汽车后部碰撞增加的必要性,同时提出防触电保护的改进方案,对于指导产品设计以及完善相关标准、法规的要求与测试具有参考价值。

首先需要明确对于电动汽车而言,不同类型的车辆需要采用的电安全措施并不一样,例如对于M3类车辆而言,由于其宽松的设计空间,即使发生碰撞也极少会伤害到高压部件,也不需要采用与M1类同样等级的电安全设计。因此需要首先明确正面碰撞、侧面碰撞及后面碰撞电安全要求的适用范围。传统碰撞针对的是乘员的碰撞伤害,而电动汽车碰撞要求除了考虑乘员伤害外,也要防止高压部件带来的潜在危险,因此电动汽车的碰撞安全的适用范围区别于传统车的碰撞。

正面碰撞适用于M1类及最大设计总质量不大于2500kg的N1类汽车以及多用途货车中带有B级电压电路的纯电动汽车、混合动力汽车。

传统碰撞测试中不针对座椅R点距地面超过700mm的M1、N1类的传统汽车进行碰撞,主要原因是座椅R点高度超过700mm时,侧碰试验壁障一般不会对乘员造成伤害,但是电安全并不受R点高度的影响,因此对于座椅R点距地面超过700mm的车辆不做乘员安全考察,但需考察电安全。因此侧面碰撞的要求适用于M1、N1类汽车中带有B级电压电路的纯电动汽车、混合动力汽车。

在早期的标准法规中,普遍缺乏电动汽车后碰撞的测试,例如联合国法规UNR153直到2021年才增加了电动汽车后碰撞的安全要求[8],主要原因在于传统汽车的后碰撞是对燃油箱保护性能的考察,而不是对乘员伤害的考察,这就导致原有的后碰撞测试方法无法直接被引用,经过多年研究,目前美国、日本、欧盟等都引入了电动汽车后面碰撞测试要求,而GB/T31498—2015中仍缺少对于电动汽车后碰撞的安全要求。

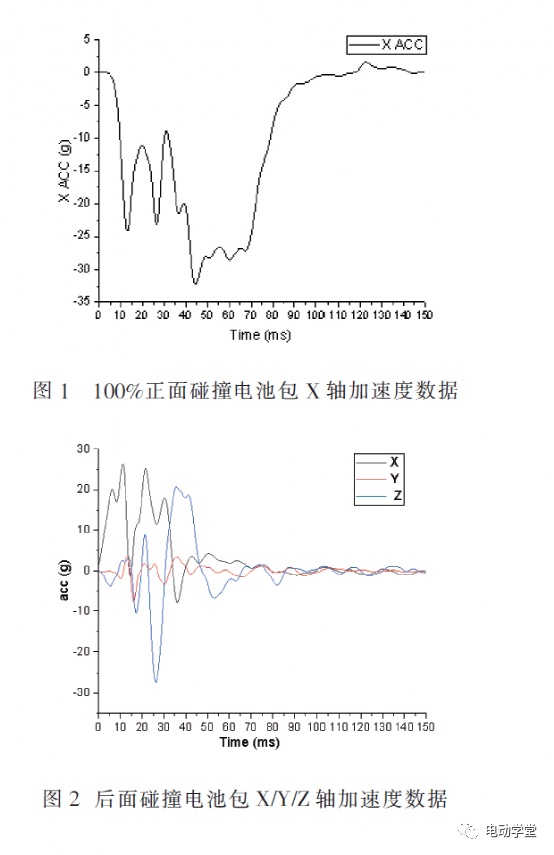

为此我们进行了实车碰撞试验,图1为动力电池安装在后备箱的某一车型的碰撞加速度曲线,100%正面碰撞中电池包X轴的最大加速度在30g左右,而后碰撞过程中电池包的X轴最大加速度可以达26g左右,同时Y轴和Z轴也存在较大的加速度,其中Z轴加速度接近30g,见图2。对于动力电池布置在车辆后部的情况,发生后面碰撞时动力电池及高压系统将承受巨大的冲击载荷,产生较大变形量和位移量,从而导致化学稳定性改变、漏电、甚至起火爆炸,或侵入乘员舱,危害乘员安全。即使动力电池安装于车辆中部,若尾部吸能结构设计不合理,后面碰撞可能导致车辆后轴瞬间前移撞击到动力电池包壳体,同样会对动力电池造成破坏。因此有必要针对电动汽车增加后面碰撞的要求。

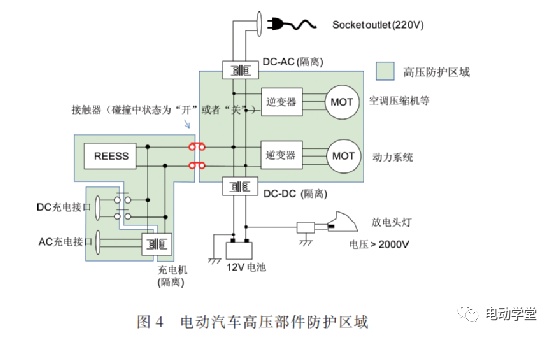

电动汽车碰撞后应该同时满足防触电保护要求、电解液泄漏要求以及REESS相关要求,其中防触电保护要求包括低电压要求、低电能要求、物理防护、绝缘电阻要求,满足其中一项即可,见图3。

图4所示防触电保护涵盖的区域包括REESS、充电区域、动力系统、空调等。

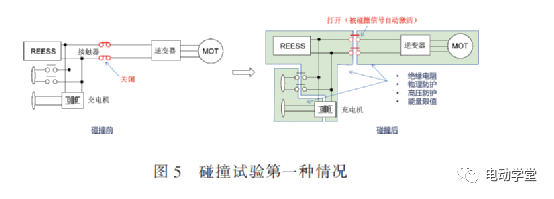

需要注意的是,在不同的初始设置下,防触电保护要求的选择范围会有所不同。第一种情况是在开始试验前,REESS与电力系统负载之间的开关是闭合状态,碰撞之后,该开关自动断开。这种情况下,对于REESS、充电系统、电子系统负载这三个高压系统,防触电保护要求的四个选项可以任意选择,见图5。

第二种情况是碰撞之后开关未自动断开,如图所示,REESS、充电系统、电子系统负载这三个高压系统可以采用防触电保护要求的四个选项之一,需要注意的是,区别于第一种情况,此时电力系统负载是指逆变器之后的组件(黄色标注),见图6。

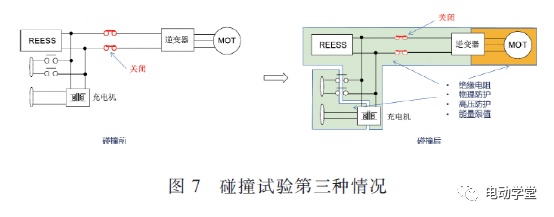

第三种情况是,试验开始前,人为断开车辆的REESS与电力系统负载之间的开关,这种情况下,REESS、充电系统可以从防触电保护要求的四个选项中任意选择,而电力系统负载只能从物理防护、绝缘电阻两个选项中选择,见图7。

标准中规定的安全电压是交流≤30V或直流≤60V。美国、日本、欧盟、中国的法规中对于电压的测量是在碰撞后之后5s至60s之间进行,取最小电压值。而ISO6469-4:2015对于碰撞后的电压提出了更高的要求,如果碰撞之后车辆在5s之内停止,则指碰撞开始后的10s内,如果碰撞之后车辆没有在5s内停止,则指车辆停止后5s内。

实际碰撞试验中,在10s内电压降到安全电压,必须依靠主动放电,主动放电需要整个动力系统控制回路才能正常工作(整车控制器、电机控制器、DCDC、BMS),零部件故障、控制器故障、低压电源断开、CAN通讯断开等故障均会导致主动放电失效,而现在的主动放电是针对正极对负极之间的放电,即Vb;而正极对地V1和负极对地V2没有主动放电功能。

如图8所示,红色曲线是主动放电失效后,被动放电的电压变化,黑色曲线是主动放电的电压变化。可见,主动放电失效后,被动放电,难以在10s内降到60V以下。ISO6469-4:2015标准中从0s开始测量电压最低值,在某些情况下会出现瞬时短路,如图8所示,此时测量的电压最低值不具有参考性,因此5s~60s测量电压最低值具有更好的科学性。

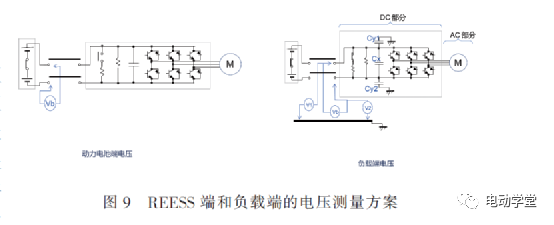

电压的测试应该同时包括REESS端和负载端,负载端分为DC部分和AC部分,见图9。DC部分可以采用电压表进行测量,AC部分检查低电压的方式包括电压测量以及通过观察电机是否转动的目视方法判断。

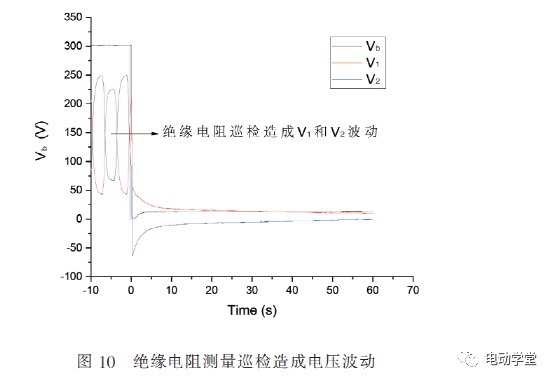

同时在测量过程中应注意,车辆会针对绝缘电阻进行巡检,以确保绝缘电阻可以有效工作,这就造成了正极对地和负极对地的电压呈现周期性变化,如图10所示。

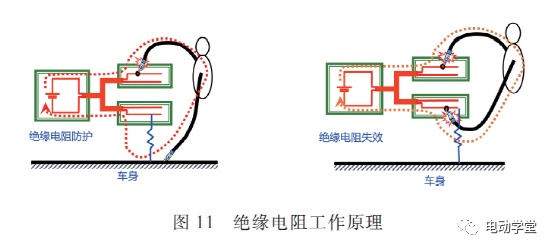

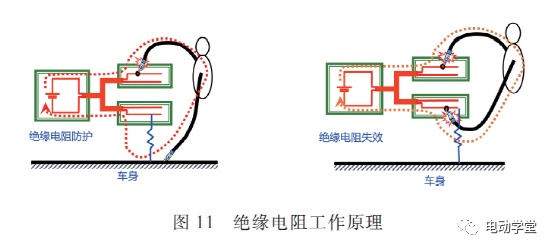

在整车电安全的设计中,绝缘电阻要求被认为是重要的的保障措施,在单点失效的情况下,绝缘电阻可以有效降低来自REESS的电流,从而保护人体不受伤害,如图11左图所示,如果是正负极保护同时失效,此时绝缘电阻防护失效,如图11右图所示。

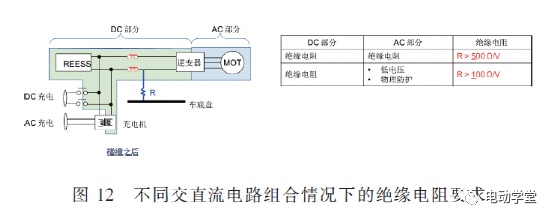

如果交流高压母线和直流高压母线是互相传导连接的,高压母线与电平台之间的绝缘电阻的最小值应为500Ω/V。如果在碰撞之后,所有交流高压母线满足物理防护要求,或交流电压等于或小于30V,则绝缘电阻的最小值应为100Ω/V,见图12。

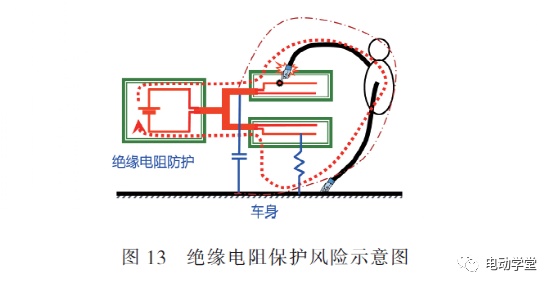

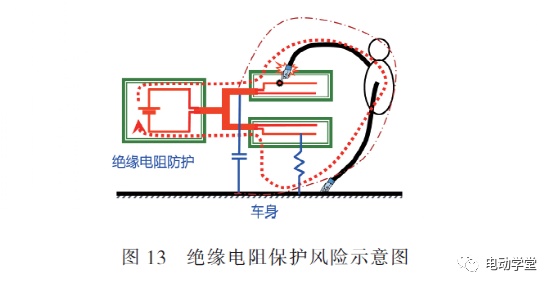

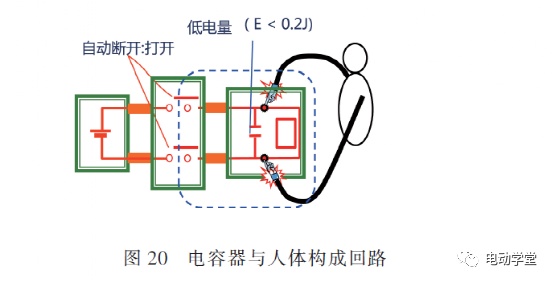

然而绝缘电阻的要求并不能完全保证安全,在某些情况下仍旧可能发生触电伤害,为了保证整车的EMC水平在限值以内,在车辆设计中,通常会增加Y电容,而Y电容中储存的能量并不经过绝缘电阻,即仍能够直接与人体构成回路,如图13中红色虚线所示,从而产生电击风险,因此在在进行绝缘电阻的设计时,应同时叠加考虑电容器的电能限值,

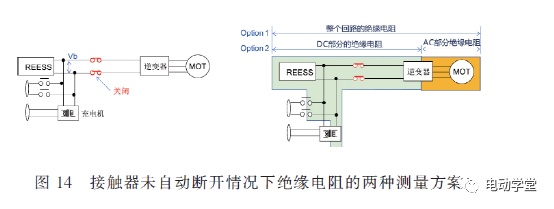

在1.2.1整体要求中,讨论了试验过程中的三种不同情况,其中接触器自动断开或者手动断开的情况可以分别对REESS端和负载端测量绝缘电阻,对于接触器未自动断开的情况,可以采用两种测量方案,一种是测试整个电路的绝缘电阻,另一种是分别测试DC部分和AC部分的绝缘电阻,见图14。

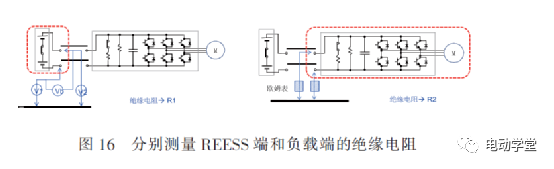

第一种方案是直接测量整个回路的绝缘电阻,见图15。绝缘电阻测量区域为DC部分,因此适用于100Ω/V,由于电机部分与动力电池联通,因此即使绝缘电阻测量部分满足要求,电机部分仍可能存在安全风险,电机部分需要采用低电压或者物理防护的选项,其中低电压的确认方式包括:电压测量或者采用目视检测电机是否转动的方式。

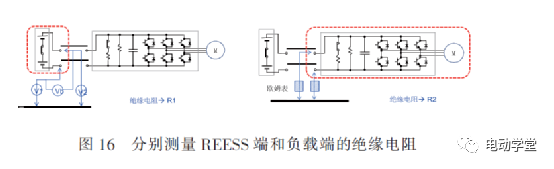

第二种方案是强制打开接触器,见图16。分别测量REESS端和负载端的绝缘电阻,由于接触器已经人为断开,因此此时电机部分必然满足低电压要求,但是因为交流回路和直流回路为人为分开,此处应按照更高的标准,即满足500Ω/V。

同时,目前对于绝缘电阻的测量方法存在一定的缺陷,GuoYan等人对比了两种主流的绝缘电阻的测量方案,两种方案的实际测试结果并不相同。

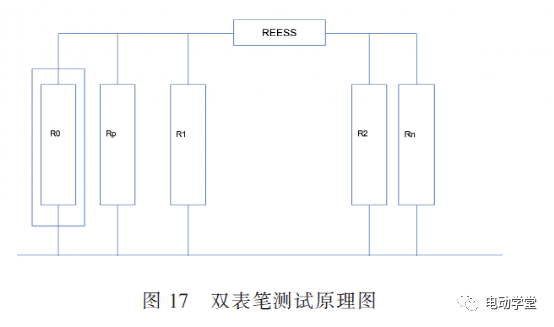

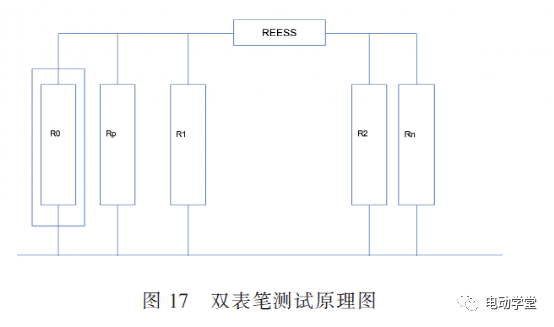

之所以出现这种情况,是因为目前电动汽车的绝缘电阻阻值越来越大,远远超过了电压表的内部阻值10MΩ,这种情况下,电压表可以分到的电压趋近于0,因此需要改进测量方法,为此于洋等人提出了一种双表笔测量方法。

双表笔法的原理是在B级电压电路的绝缘电阻R1、R2两边并联上测试设备的内阻Rp、Rn。即用电压测试设备的内阻拉低B级回路的绝缘电阻,从而使得电压表可以正常工作,其中R0是第二次测量并入的已知电阻,见图17。

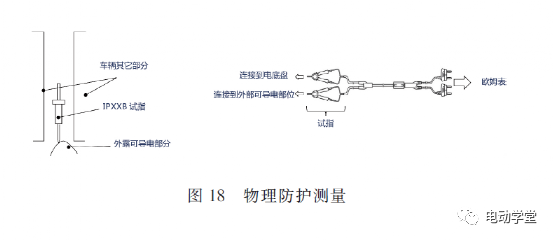

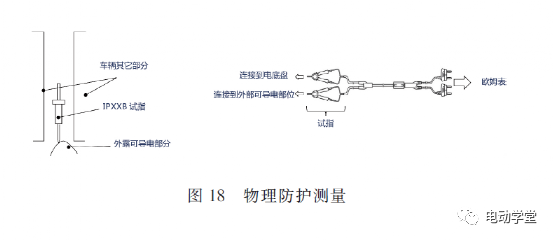

物理防护测试中应该采用IPXXB的试指,采用镜子或低压信号检测是否接触高压带电部分,实际操作过程中,部分情况很难确定是否接触到高压部件,因此物理防护的方法具有一定的局限性,通常不作为第一选项。

图18是一种探测低电压部件是否接触到可导电部分的设计思路,测试试指、欧姆表和底盘串联,如果欧姆表显示为零或者无穷大,则没有触碰到外部可导电部分,其它数值则说明触碰到了外部可导电部分,但是这种判断也存在一定的局限性,碰撞之后,螺栓存在松动的可能,从而导致欧姆表出现非零数值,该方法仍需进一步完善。

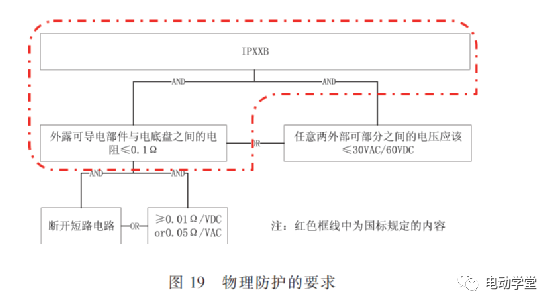

对于物理防护,通常只要求碰撞后车辆应该有IPXXB的防护以及用大于0.2A的电流进行测量,所有外露的可导电部件与电平台之间的电阻应低于0.1Ω,实际上该要求可等效为任意可导电部分之间的电压应该不大于交流30V、直流60V,同时对于选择外露可导电部件与电底盘之间的电阻低于0.1Ω时,还需要考虑此时可能发生了内部短路情况,因此需要叠加具备断开短路电路的功能或者电阻应大于0.01Ω/VDC或0.05Ω/VDC,如图19所示。

但是该建议在实际测试时不具有可行性,例如无法全部测量任意两外露可导电部分的电压、断开短路电路等,但是可以作为车辆设计开发过程中保证安全的思路。

在双点失效的情况下,绝缘电阻将会失去防护能力,此次车内电容器会与人体构成回路,从而造成安全风险,见图20,相关研究已经表明只要电能量足够低,即使是高压电,也不一定对人体产生伤害。但是目前世界各国对于此限值有着不同的要求和测算方法。IEC60950-1提出了20J的限值,UNR100中提出了2J的限值,SAEJ1766当中提出了0.2J的限值。因此EVS-GTR针对该问题进行了研究,得出了0.4J的安全限值,同时考虑到2倍的安全系数,最终将限值规定为0.2J。

另一方面,目前关于低电能的计算公式也存在不同的计算方法,目前通常采用的计算公式如下所示:

该计算公式中,电容器参数C是由厂商提供,不是确切数,减去60V安全电压的能量值的计算方式并不完全准确,同时当电压低于60V时会出现负值,因此新标准中按照公式(2)修正电能的计算公式。

目前法规中规定从碰撞结束起至30min时间内,不应有电解液从REESS中溢出到乘员舱,不应有超过5.0L的电解液从REESS中溢出。但是由于实际碰撞试验中,除电解液外,也可能发生其他液体泄漏例如冷却液等,如果无法区分电解液和其它液体,则应将所有液体都应计入。

位于乘员舱外面的任何REESS部分不应进入乘员舱,对于乘员舱的范围应该注意如果后备箱空间与前部乘员舱连通,也应该视为乘员舱空间,如图21所示,对于REESS位于乘员舱的情况,不允许乘员舱内REESS移位,且REESS部件要保持在其外壳内。

本文基于对目前国内外电动汽车碰撞后安全要求的研究与分析,提出增加电动汽车后碰撞要求的必要性,并进一步提出碰撞后电安全要求的优化方案,相关结论如下。

1)试验结果表明,电动汽车在侧面碰撞以及后部碰撞中,动力电池等高压部件承受的加速度超过20g,因此需要将电动汽车侧面碰撞范围扩展到R点大于700mm以及增加后部碰撞。

2)系统的分析了防触电高压防护(电压、电能、电阻以及物理防护)四种方案的改进后的要求、原理以及测试方法,重点阐述了关于电压测量中起始时间、电能要求的限值、绝缘电阻防护要求的缺陷以及物理防护测试的困难等研究,对于指导电动汽车产品设计以及完善相关标准、法规具有参考价值。

3)试验结果证实了电压测量从5s~60s的合理性,碰撞之后5s之内由于短路,电压会出现瞬间陡降的情况,同时ISO6469中10s的截止要求过严。

4)车碰撞后绝缘电阻选项并不足以保证安全,需要和低电能要求结合起来,REESS端的绝缘电阻测量需要采用双表笔法,同时进一步阐述了在接触器三种不同情况设置下绝缘电阻的测量方法,尤其针对接触器未自动断开的情况,提供了两种测量方案。

5)物理防护的要求在测量的可靠性方面仍需要完善,本文提出了一种测试的思路,同时分析了电能限制要求的原理以及限值来源。

广告

广告