汽车应用对电机和控制器的苛刻要求推动新型电机和电力电子控制器技术的发展。

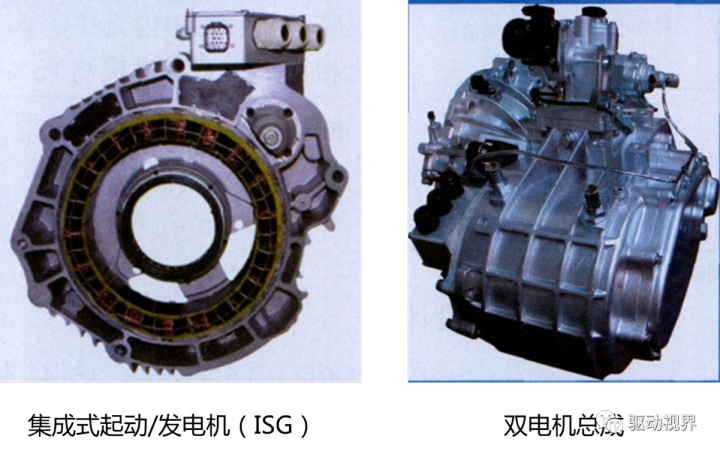

电动汽车和混合动力车用电机系统有众多种类 , 功率各不相同动力蓄电池冷却风扇电机功率40W;电动油泵电机功率80W;电动冷却水泵电机功率40W;电动空调电机功率为6KW; 集成式起动/发电机(ISG)功率为15KW;混合动力发电机40-105KW;牵引电机功率60KW-147KW。

大郡开发的用于车用驱动电机系统(图1)有四个类别 。

目前已经应用在长安杰勋混合动力汽车的是集成式起动/发电机 , 驱动电机电压为105-190V, 峰值功率为18KW以上 , 峰值扭矩为110Nm 。

为一汽奔腾混合动力轿车和东风乘用车配套的是带有皮带驱动起动/发电机(BSG)和牵引电机的双电机强混合系统 ,BSG 持续功率为3KW , 峰值功率为7KW ,系统最高效率为90%;牵引电机持续功率为22KW ,峰值功率为28KW, 峰值扭矩为153Nm , 系统最高效率92% 。

为上海大众帕萨特领驭燃料电池车配套的稀土永磁一 磁阻同步电机的持续功率为45KW , 峰值功率为90KW , 峰值扭矩210Nm ,系统最高效率93% 。

为上海申沃混合动力城市客车配套的是含ISG 和牵引电机的双电机系统 , 系统电压280-420V ,ISG持续功率20KW , 峰值功率30KW, 峰值扭矩300Nm;牵引电机持续功率为40KW , 峰值功率为80KW, 峰值扭矩为550Nm , 系统最高效率92% 。

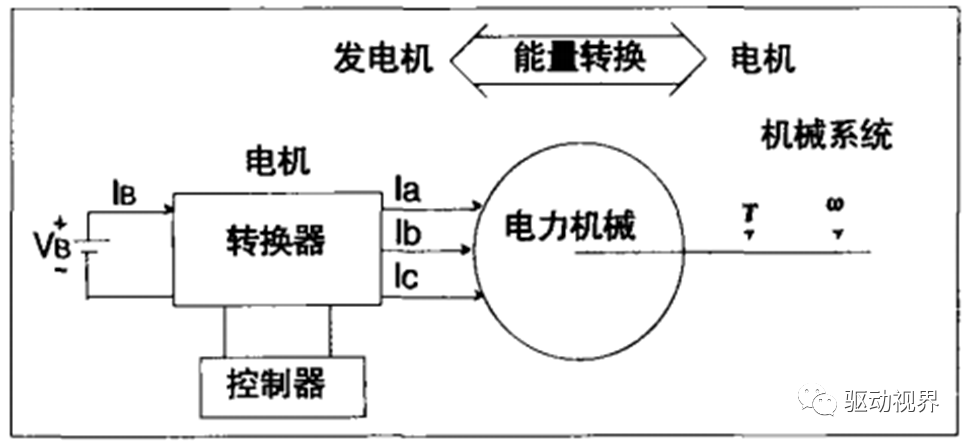

动力蓄电池作为电源或负载 (储电装置);发动机作为机械负载或机械能源;电机作为双向机电能量转换装置;逆变器作为交流 、直流电能转换装置 , 控制器作为上述能量转换的控制装置 。

-

逆变器从动力蓄电池获得功率

-

电机从逆变器获得电功率

-

电机输出机械能 , 推动车辆前进

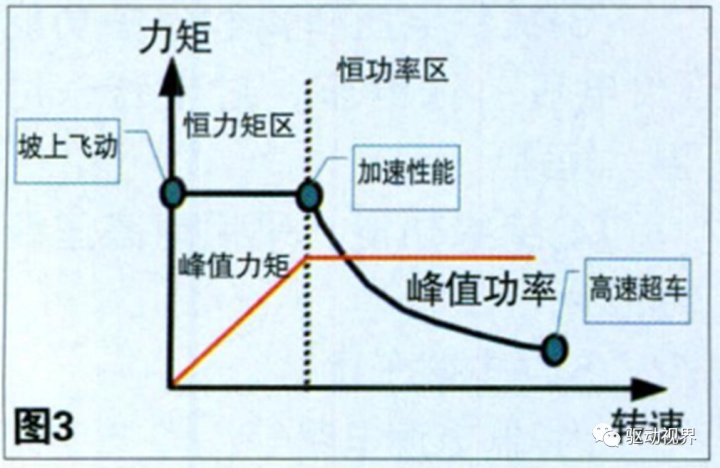

1.电机的大小取决于输出力矩 (而不是功率) 及散热能力 。

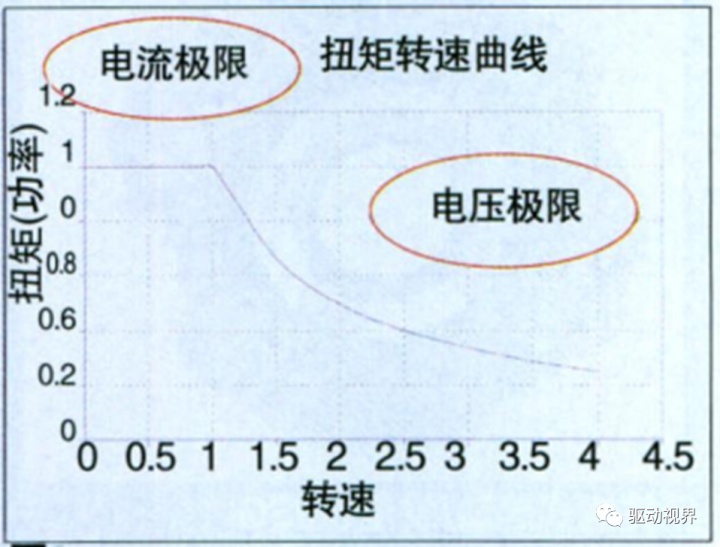

2.就一个给定电机而言 , 在不考虑散热限制前提下

一 电机的低速下最大力矩输出取决于逆变器的电流能力

一 效率分布图(Efficiency Map)而不是某一点最高效率

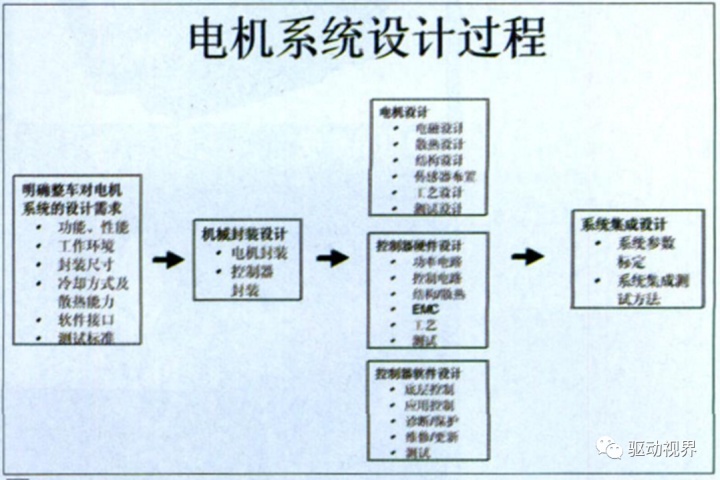

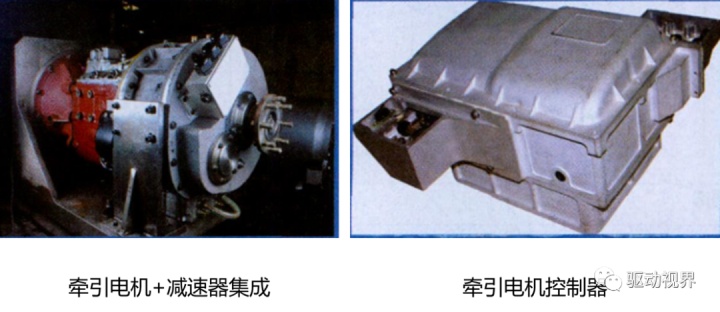

1.封装设计 (机械安装结构 、散热安排)提高电机与减速器的集成和控制器的集成 。

选择散热( 风冷 、水冷 、油冷+ 水冷) 的形式 。

常用交流无刷电机有感应电机 、开关磁阻电机和永磁电机 。

而永磁电机由于尺寸小 、效率高是电动车尤其是乘用车的主流技术 。

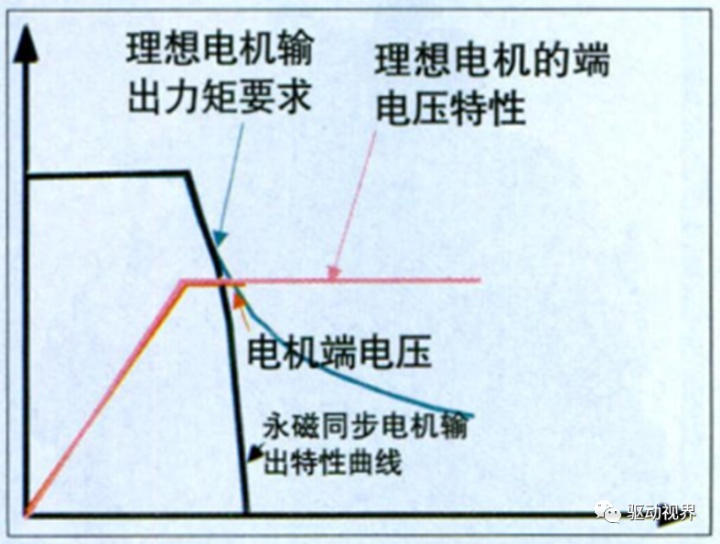

表面式永磁同步电机的特点是力矩密度高 、效率高 , 但弱磁困难 ,恒功率调速范围窄。见(图5)

要拓展恒功率调速区域 , 可以通过降低磁场强度达到调速要求 , 即最高转速下设计的反电势不高 。

这样 , 失效模式比较安全 , 但要求较大容量的逆变器和较高系统成本 。

拓展恒功率调速区域另一个方法是增加电机电感 , 也可以达到调速要求 , 但降低了电机功率因素 , 增加了逆变器KVA , 提高了系统成本;此外 , 这种设计在最高转速下反电势很高 , 故障失效模式不安全 。

永磁一磁阻同步电机是一种将永磁电机和磁阻电机结合在一起的新型电机复合结构 , 其特点是弱磁容易 , 调速范围宽 , 效率较高 , 力矩密度较高 , 但由于饱和非线性 、控制复杂 、结构复杂 ,优化设计较难 。

日本本田汽车公司表面式永磁电机曾用于EV Plus纯电动车和Insigh混合动力车 , 但在第二代电动车和Insigh混合动力车上采用永磁一磁阻电机 (内置式) 。

与第一代相比,力矩密度提高15%;功率密度提高64% , 效率提高3%, 最高转速提高25% 。

采用减速器可以在不改变功率的前提下大大降低峰值扭矩从而降低电机的体积和成本 , (电机尺寸取决于峰值力矩) , 且要根据实际应用需要 , 优化配置电机与减速器/变速器组合。

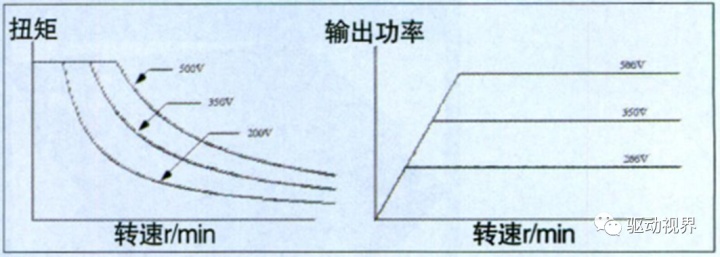

在电流不变的前提下 , 提高母线电压可增加逆变器的功率能力(图6) 。

因此 , 只要电机散热允许 , 电机系统的输出功率与母线电压成正比 ,但提高电压意味着需要动力蓄电池模块更多单体电池串联 , 因而动力蓄电池可靠性下降 。

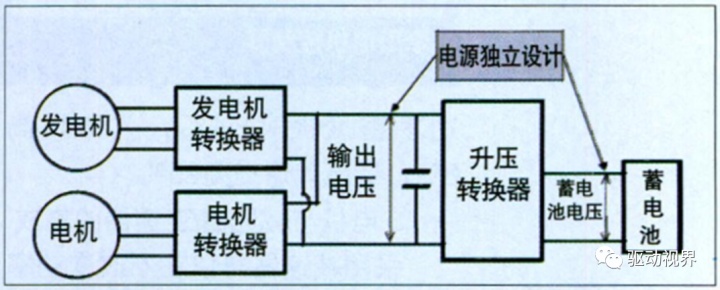

为解决此矛盾 , 可以引入高压DC/DC转换器 (图7) , 在不改变动力电池电压前提下提高电机的控制电压 , 从而提高电机输出功率 。

利用大功率DC/DC 转换器实现直流母线电压动态调节 , 从而提高系统效率和可靠性。

大功率DC/DC 转换器的另一用途是可用于匹配控制两种不同的电源 (动力蓄电池+ 燃料电池 , 动力蓄电池+ 超级电容器等) , 实现电+电混合。

图 7 匹配蓄电池与电机电压:引入高压DC-DC转换器

电机系统的成本是电动车/混合动力车市场化重要障碍之一 。

电动车和混合动力车动力系统成本由动力蓄电池或燃料电池 、电力电子 、电机 、减速器/变速器等组成 , 必须采用系统方法削减成本。

2.在制造方面可借用汽车制造能力 , 提高电机及电力电子系统的制造效率

3.增加产量 , 可与整车制造商之间分享共同的供应商资源;与工业部门共同分享另部件资源;

4.政府应在市场起步时提供资助 , 帮助推动技术的发展 , 进入良性循环 。

整车制造商与电机系统供应商全力合作是电动汽车/混合动力汽车成功的关键 。

1.需整车制造商对电机系统提出设计要求 , 尤其是整车最恶劣工况

在与整车制造商合作过程中系统设计是关键:包括将电机与发动机一体化集成为混合动力发动机总成 、电机与减速器/变速器一体化集成为混合动力变速器总成 、电机与电力电子和动力蓄电池的优化组合 。

(3)提供电压隔离和保护功能(欠电压 、过电压 、过电流 、过温 、短路)

(4)为保证可靠性 , 需保证功率模块(IGBT)芯片工作温度不超过150 ℃

可靠性设计的目的保证产品在其预定的应用范围和使用年限内可靠工作 。

系统可靠性由最薄弱的关键元器件 (功率模块和电解电容)的可靠性决定 。

针对特定应用的产品设计要求与限制条件 , 根据功率循环 、环境温度与循环 、振动 、目标寿命产品设计需求 , 关键元器件的失效机理(过电压 、过温 、温度循环 、振动) 、最恶劣使用工况(最恶劣功率循环 , 环境温度 、温度循环 、振动条件) 进行设计和论证

认证测试是检验设计是否达到设计要求的客观验证手段 。

目前尚缺乏完整电动汽车/ 混合动力车用电机系统测试标准 。

1.功能及性能试验包括电机系统外特征 、系统效率分布图 、力矩控制精度 、温升试验 、保护功能试验 、电气安全试验 。

包括高温 、高湿运行试验 、低温运行试验 、温度循环运行试验 、高 、低温存储试验 、防水 、防尘试验 、抗振动试验 。

包括传导及辐射干扰 、传导及辐射防护 、防静电能力ESD 。

1.新控制器拓扑结构 , 例如丰田采用的可调直流母线电压的DC/DC与逆变器集成的拓扑 。

2.高度系统集成 , 如:将起动/发电机控制器 、牵引电机控制器和DC/DC转换器一体集成为电力电子控制器总成 、电力电子控制器与动力蓄电池管理模块集成 、热管理集成等

3.研制适合电动汽车/混合动力汽车应用的高集成度 、智能型汽车等级功率模块 、薄膜电容新器件 。

1.电力电子和电机驱动系统是纯电动车和混合动力车的关键零部件

2.汽车应用对电机和控制器苛刻要求 , 将推动新型电机及电力电子控制器技术的发展

3.永磁一磁阻同步电机在新能源汽车应用领域具有良好前景

4.我国电机系统供应商面临巨大挑战 , 尤其是可靠性 、电磁兼容 、轻量化和成本方面

5.系统设计方法及汽车制造商与供应商之间密切合作是破解挑战的良策

6.我国电机系统供应商有机会成为全球电动汽车市场的主要供应商 。

广告

广告