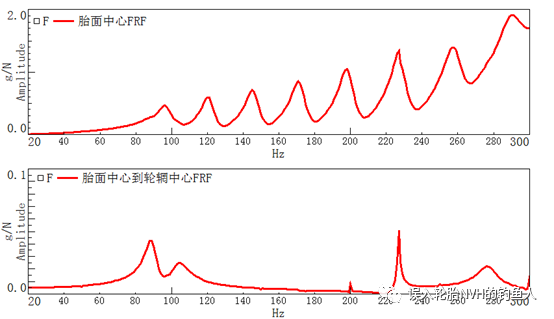

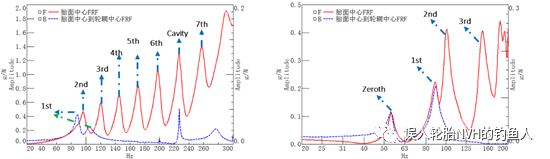

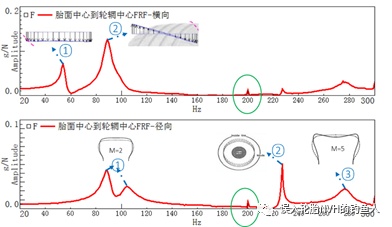

我们在OEM配套过程中,主机厂经常会以自由悬挂条件下的轮胎胎面中心到轮辋中心的力传递率来评价轮胎的隔振能力,试验执行的是GMW14876标准规定的程序。众所周知,对轮胎轮辋总成进行模态测试得到的FRF曲线中存在多个共振峰,而力传递率测试得到的FRF曲线中仅有2-4个峰,如图1所示,被测结构原本存在的多个共振峰为什么在力传递测试曲线中消失了呢?力传递曲线中的几个峰与被测结构的模态之间存在何种关联呢?下面我们就重点讨论这两个问题。

02、为什么轮胎轮辋总成力传递曲线中只有2-4共振峰?

首先需要说明的一点是我们在这里讨论的是轮胎轮辋总成以自由悬挂方式进行模态和力传递试验,也就是说轮胎轮辋总成系统是一个完全轴对称的结构,因此,对于被测结构的各阶模态而言,除了胎面振动的刚体模态产生的力传递到轮辋中心,n>2的高频弹性体模态产生的力由于其轴对称性没有传递给轮辋,即轮辋中心的合力为0,这就是力传递曲线中只能观察到很少的几个峰的原因,但是这些仅仅对自由悬挂的轮胎-轮辋总成系统是成立的,而对于有负载轮胎-轮辋总成系统而言,其轴对称性因接地区域的变形而被打破,所以对于n>2的高阶模态产生的力也会传递给轮辋。

下面我们通过一组模态试验的结果来验证上述分析,选取一条215/55R16规格的轮胎装配上实车商用轮辋以自由悬挂的方式进行模态试验,观察其径向和横向前6阶模态振型的动态行为,明确轮胎胎面和轮辋的动态特性,如图2所示,从试验结果我们可以发现只有刚体模态在胎面产生的力会引起轮辋的运动,而其他胎面弹性体模态振动的力没有传递给轮辋,所以也就不会引起轮辋的运动,同时我们还可以从轮胎轮辋总成系统刚体模态动态行为中发现轮胎与轮辋的运动是反相的。

02、力传递曲线中的共振峰与被测结构的模态之间的关联

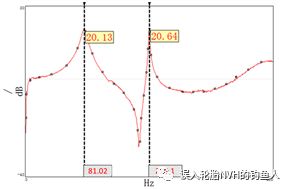

轮胎轮辋总成力传递与模态FRF曲线中共振峰之间的关联如图4所示。需要特别说明的是相同轮胎装配商用轮辋和装配试验钢制轮辋的力传递曲线存在明显差异,从图3左侧蓝色曲线可以看出装配商用轮辋的力传递曲线在80-120Hz之间存在两个明显的共振峰,而装配试验轮辋的力传递曲线中只能看到1个共振峰(如图4所示),从模态试验结果进行判断可知装配试验轮辋,轮胎径向错动阶模态只存在1个,频率区间为80-100Hz之间,装配商用轮辋后,轮胎径向错动阶模态存在两个,频率区间为80-120Hz之间,且两个模态之间的频差约10-20Hz。

实际在给主机厂的配套过程中,我们通常需要装配商用轮辋进行模态/力传递试验。轮胎胎面到轮辋中心的力传函曲线中各个共振峰的含义如图5所示,横向的第①和第②个峰对应的是横向模态的0阶平动和1阶翻转。径向的前两个峰都是错动模态,在进行力传递性能评价时,仅关注传递幅值较大的峰值,第②和第③个峰分别是径向的空腔和冠部弯曲模态,冠部弯曲模态可以通过GMW17169方法试验验证。需要特别说明的是200Hz对应的小共振峰为工频干扰(见绿色线框),非轮胎轮辋总成的模态。

轮胎力传递试验在给主机厂配套过程中经常使用,一方面轮胎NVH工程师可以通过它来评价配套轮胎的隔振能力是否满足主机厂的需求目标,另一方面可以用于轮胎NVH问题查找及改善验证。

广告

广告