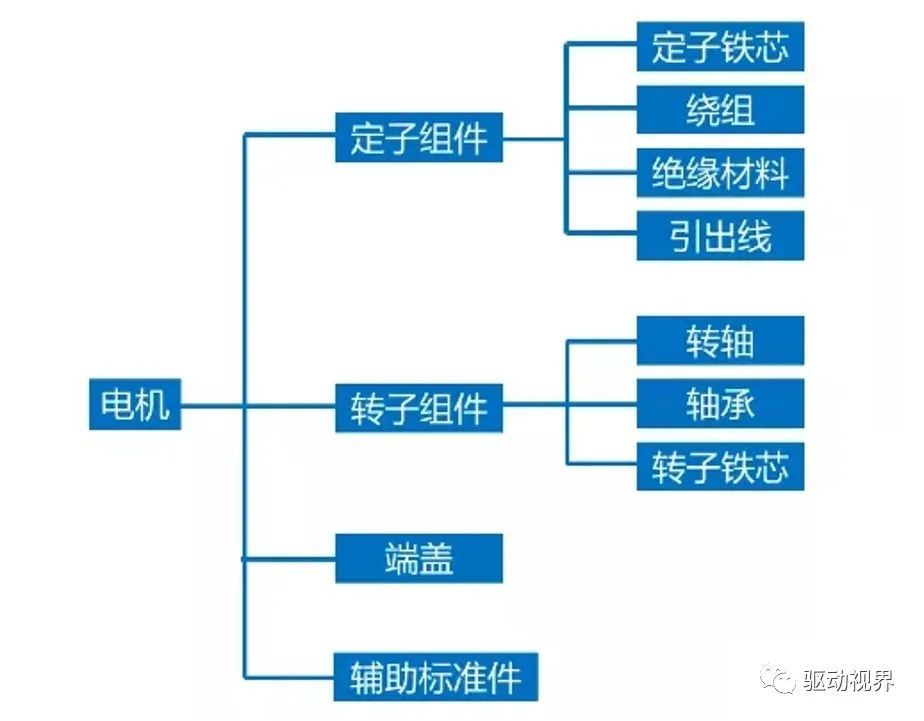

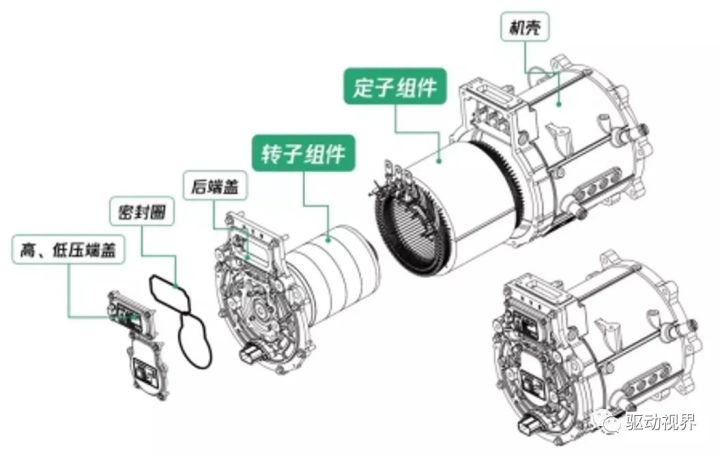

驱动电机主要由定子组件、转子组件、端盖和辅助标准件组成,而定子绕组中又由铁芯、铜线绕组、引出线、绝缘材料等组成,定子组件是决定电机性能的关键。

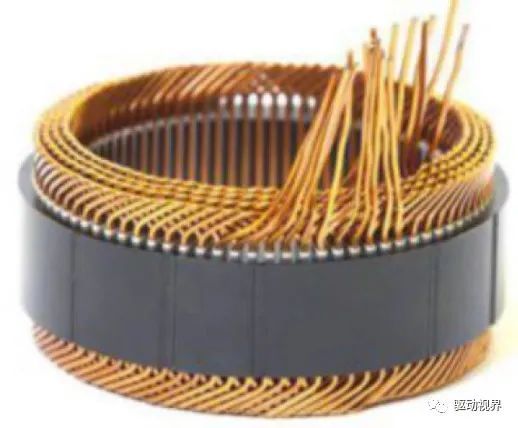

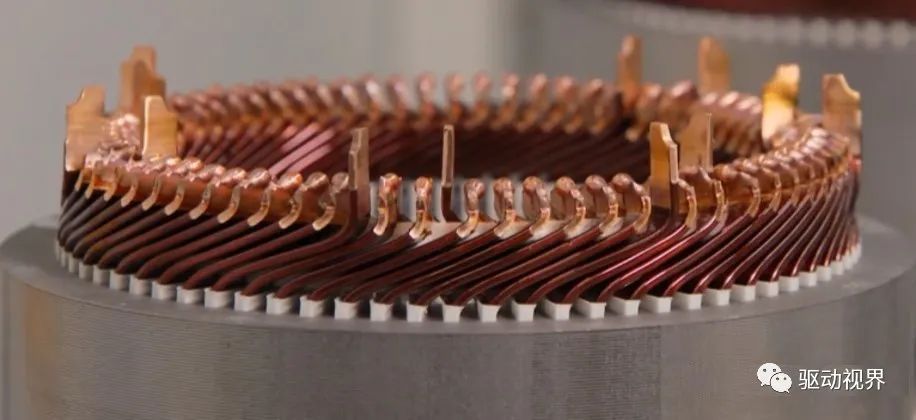

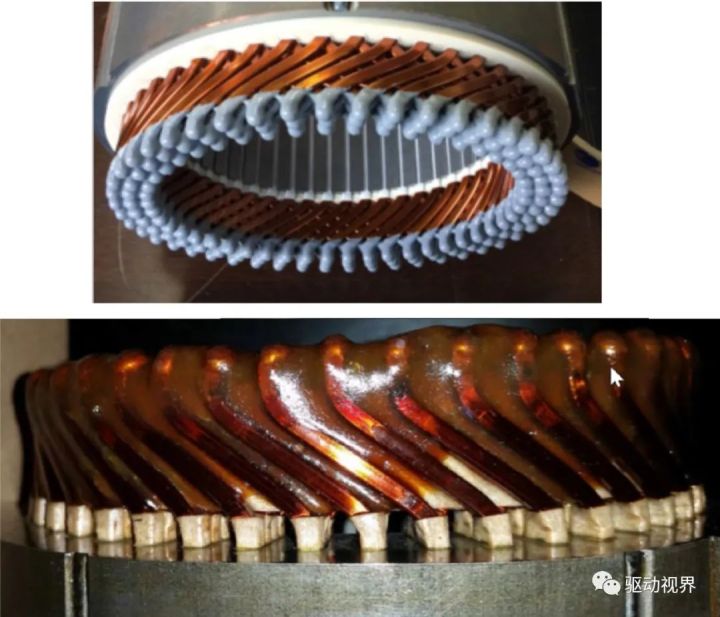

其中,铜线外侧加绝缘涂层,制成漆包线,再首尾相连组成绕组,扁线绕组便是其中的一种绕组形式。

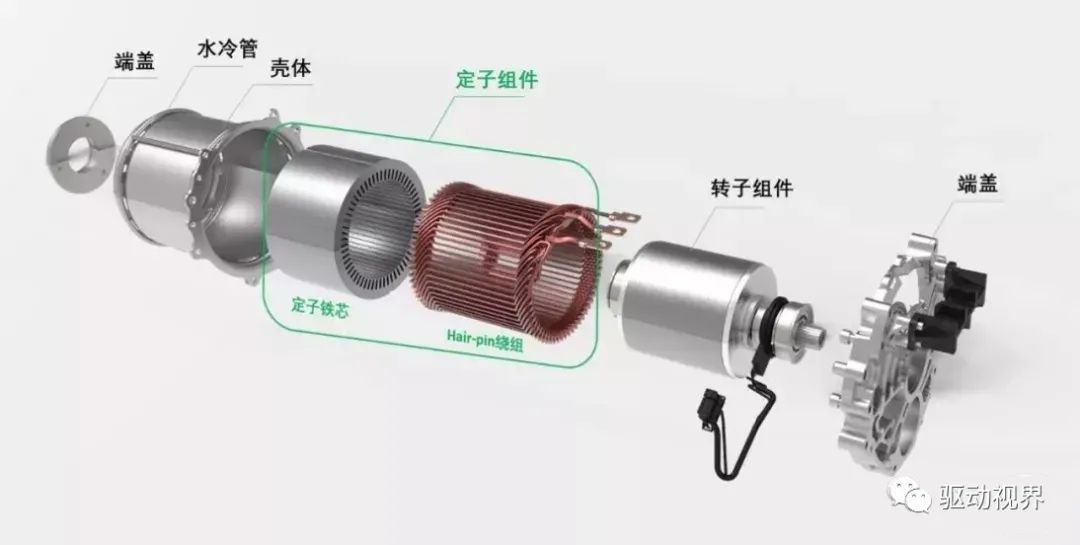

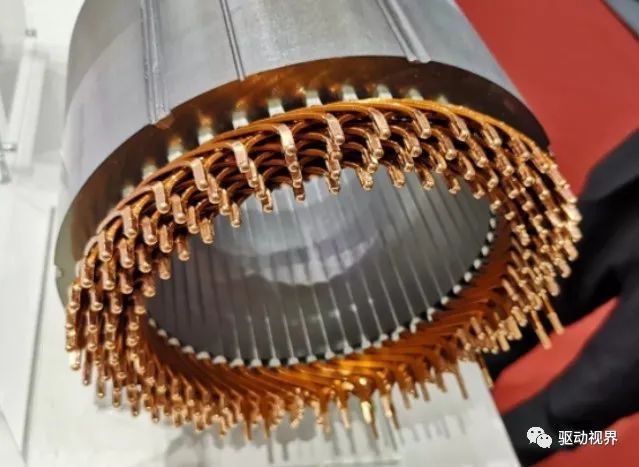

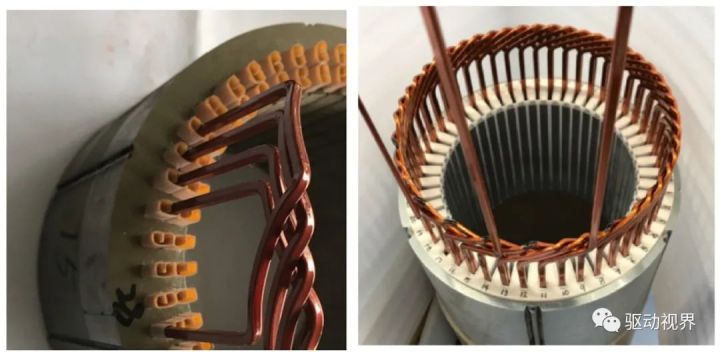

因为其单根漆包线形状像发卡,又俗称发卡电机,在国外则称之为Hair-pin电机。

Hair pin是目前比较常见的扁线绕组形式,由于单根形状比较像发夹,所以也叫发夹式(发卡式)绕组。该绕组型式的特点是只需要焊接一端。

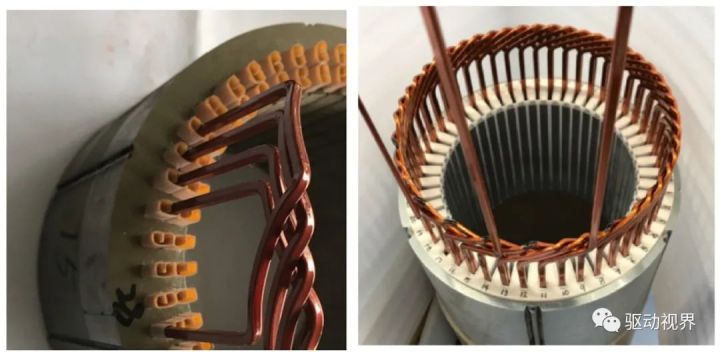

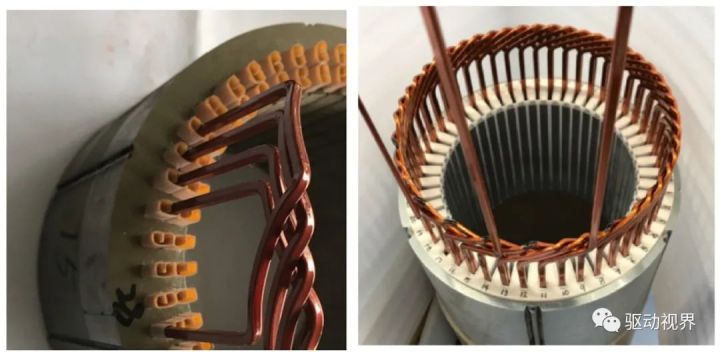

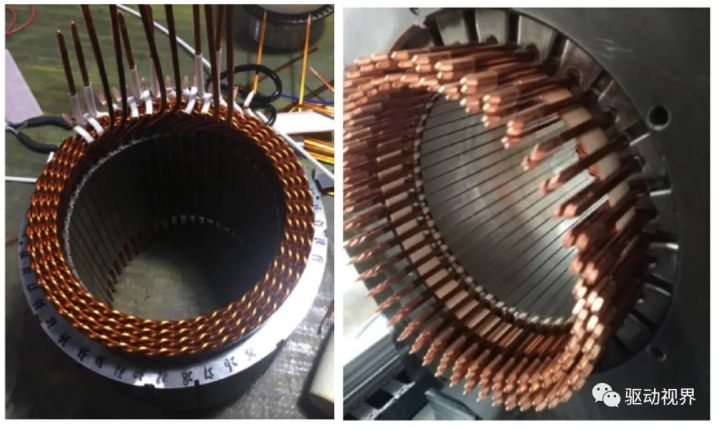

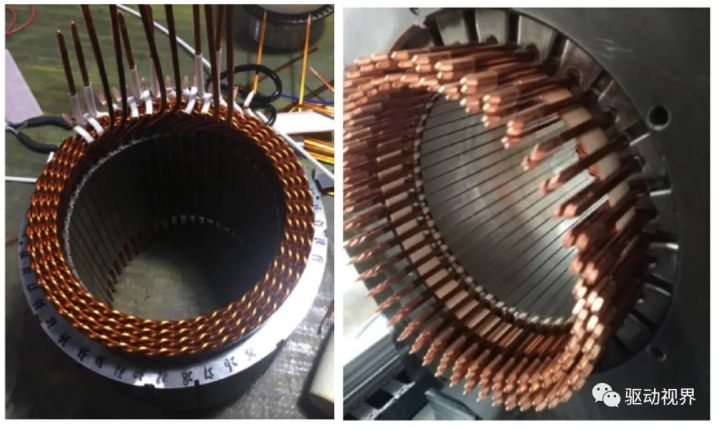

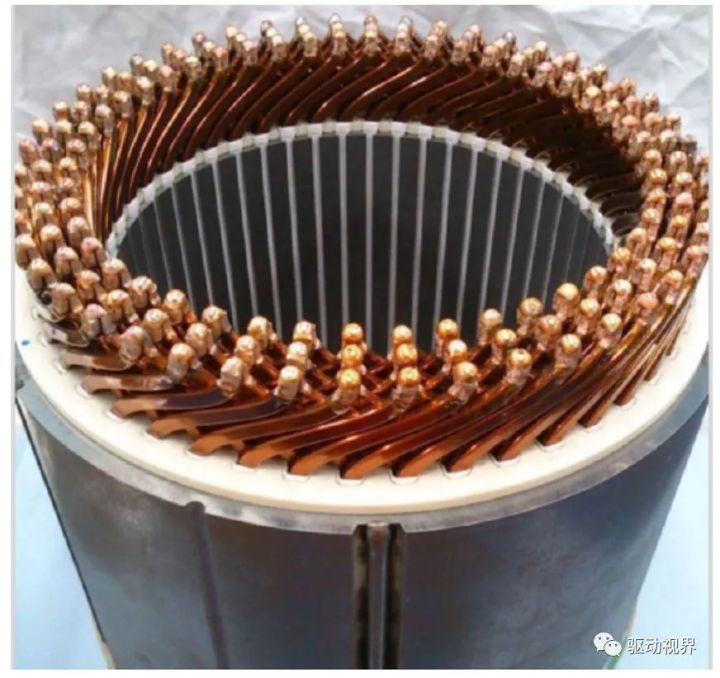

扁线电机就是定子绕组中采用扁铜线,先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把发卡的端部焊接起来。

扁线电机指的是定子绕组所用的导线形态发生变化,从多根细的圆线转变成几根粗的矩形导线,俗称扁线。

与扁线电机相对应的就是“圆线电机”,扁线、圆线的区别就在于电机中定子绕组所用的导线的形态不同。传统电机采用的圆形导线,而扁线电机则采用了扁平的矩形导线。

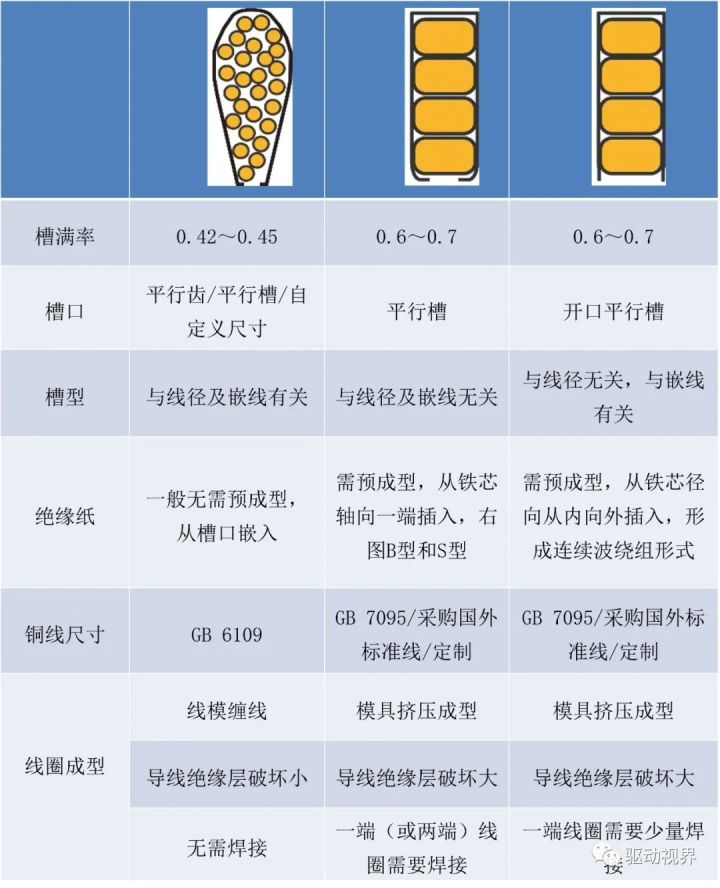

显而易见,采用扁线可以大幅提高槽满率(指线圈放入槽内后占用槽内空间的比例),因为圆线之间存在着空隙,而扁线则更加紧密。

通俗来讲,槽满率越高,就代表着线圈中导线越多,产生的磁场会更强,那么电机的功率就会更大。

有数据显示,在相同的空间内,扁线电机可以多填充20-30%的导线,从某种程度上可以理解成将电机功率提升了20-30%。反过来说,在达到相同的功率密度的前提下,扁线电机的体积也会更加紧凑。

扁线电机的优势在于电机体积更紧凑、更节约材料、功率更强劲。反映在整车上,扁线电机能提供更优越的加速性能,并且噪音更小,大幅提升了整车性能。

具体来说,相比起传统的圆线电机,扁线电机能降低8%-12%的有效材料成本。如果再考虑给整车性能、电耗等方面带来的优势,扁线电机能将成本降低大约15%。

扁线电机之所以会成为未来趋势,是由新能源汽车电驱系统发展决定的,小型化、集成化、高功率密度等特点都是新能源汽车电驱系统的演进方向。毕竟,体积大、重量大、动力弱的驱动系统在新能源汽车市场是不招待见的,扁线电机顺应了新能源汽车发展潮流。

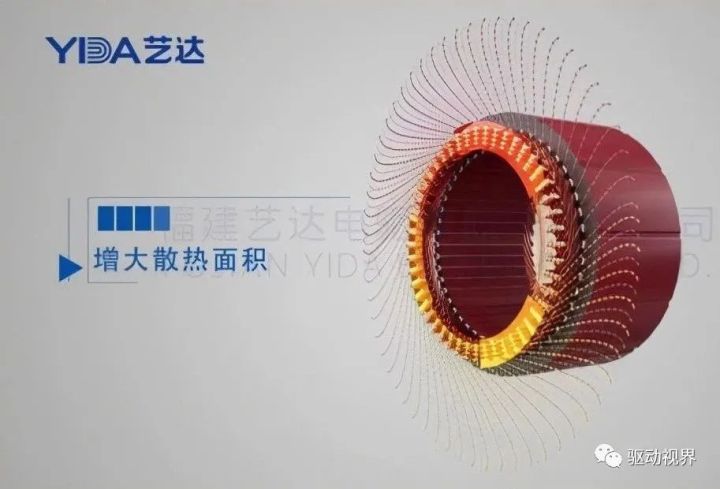

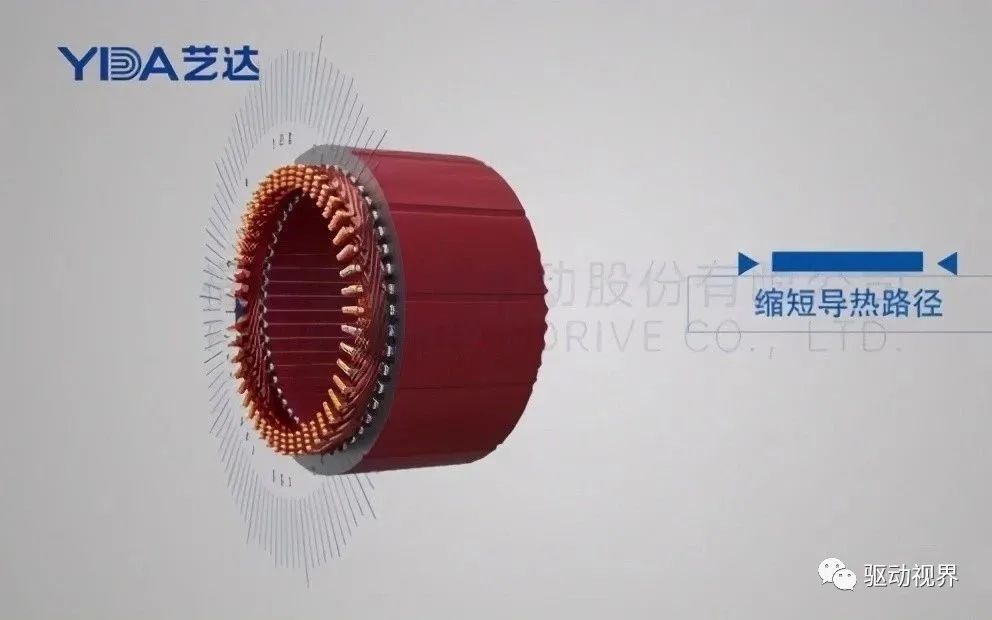

相比起传统圆线电机而言,扁线结构还有其他优势。它使得导线与导线间的接触面积大幅提高,因此散热能力会更强。又因为绕组体积更小,所以耗材就更少。

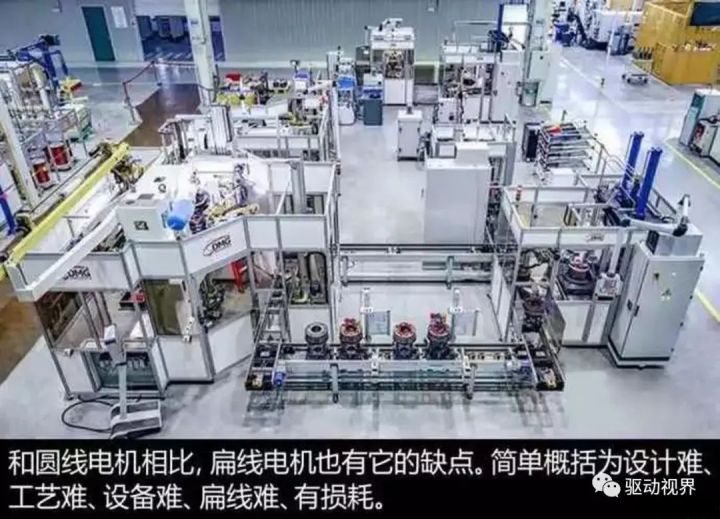

尽管从长期来看,扁线电机是未来驱动电机的发展方向。在具备诸多优势的同时,也同样存在劣势,比如设计难度、工艺制造难度、更易损耗等。

除此之外,由圆形导线升级为扁平矩形截面导线所带来的另一个问题是,处于产业链上游的导线制造技术也需要同步革新。

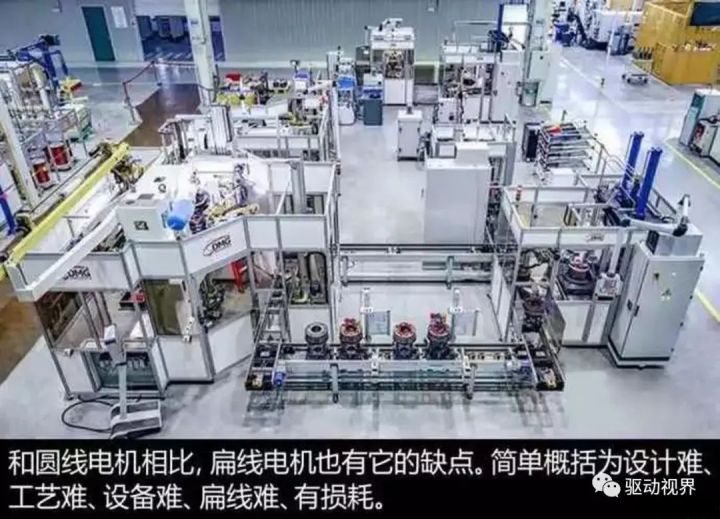

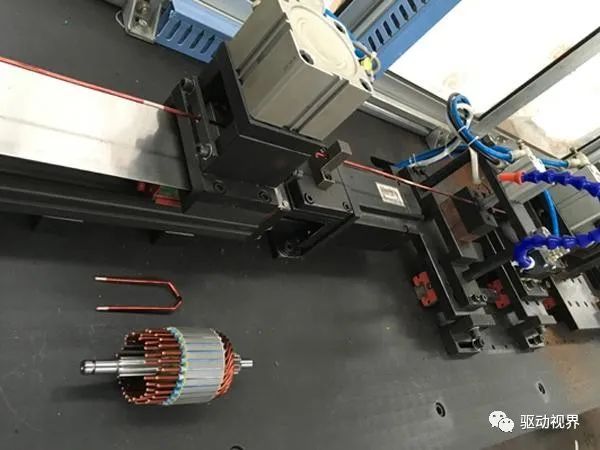

扁线由于工序复杂、精度要求高,通过人工制造基本不能实现大规模量产,必须依赖专业的高端设备。

换个角度来说,原材料、生产工艺、专业制造设备等痛点成为了扁线电机产业化的壁垒,这也是制约其大规模应用的主要原因。

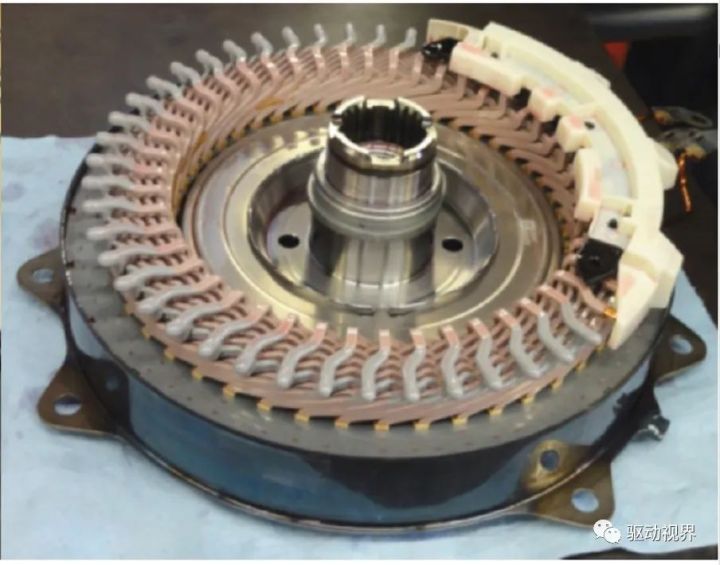

集中式绕组的扁线电机:采用分块绕线形式实现(铜线尺寸在2mmX1mm以下),目前有应用于混动车型上。

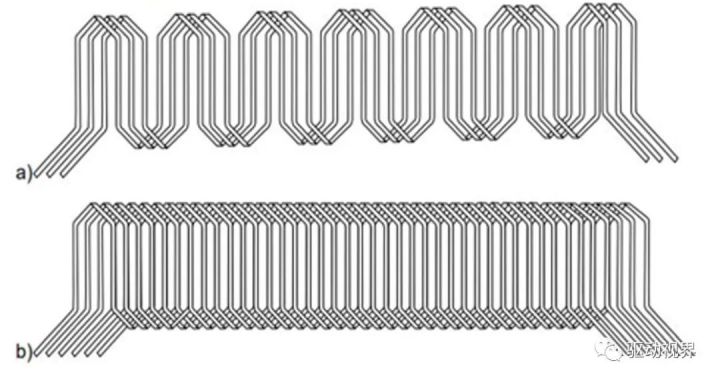

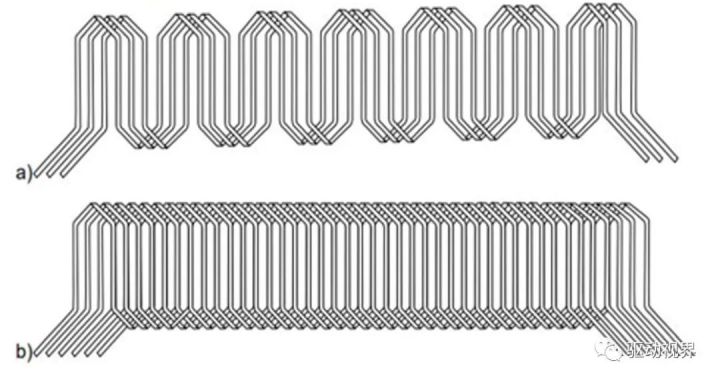

Continuous hairpin / wave winding 绕组

扁线连续波绕组(Continuous hairpin / wave winding)的最大好处是成型后两头端部无需焊接。

采用劈拉成型工艺的扁线电机,主要是应用于启动发电机等类型的电机。

i-pin最大的特点是制造工艺简单,一字型扁铜线直接插入定子槽内后扭头焊接,特点是端部两头都需要焊接。

Hair pin是目前比较常见的扁线绕组形式,由于单根形状比较像发夹,所以也叫发夹式(发卡式)绕组。该绕组型式的特点是只需要焊接一端。

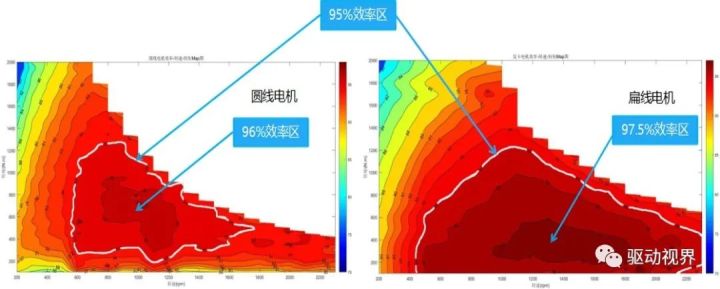

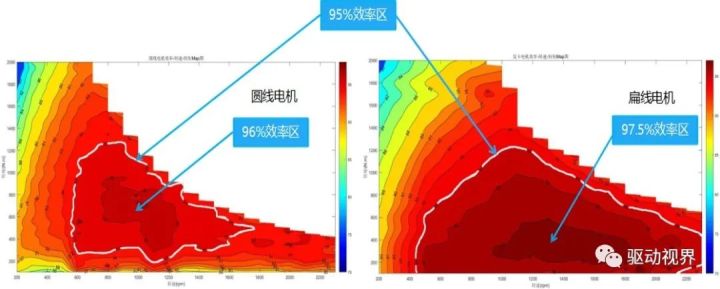

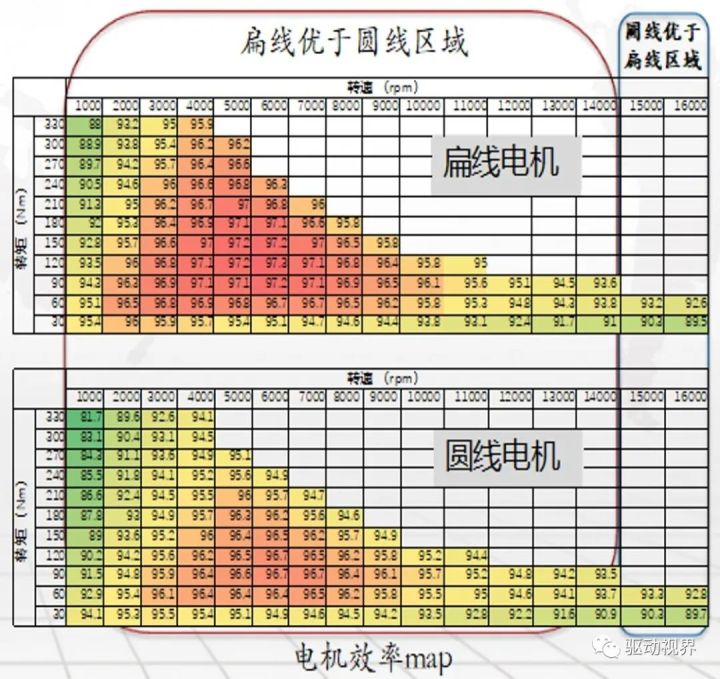

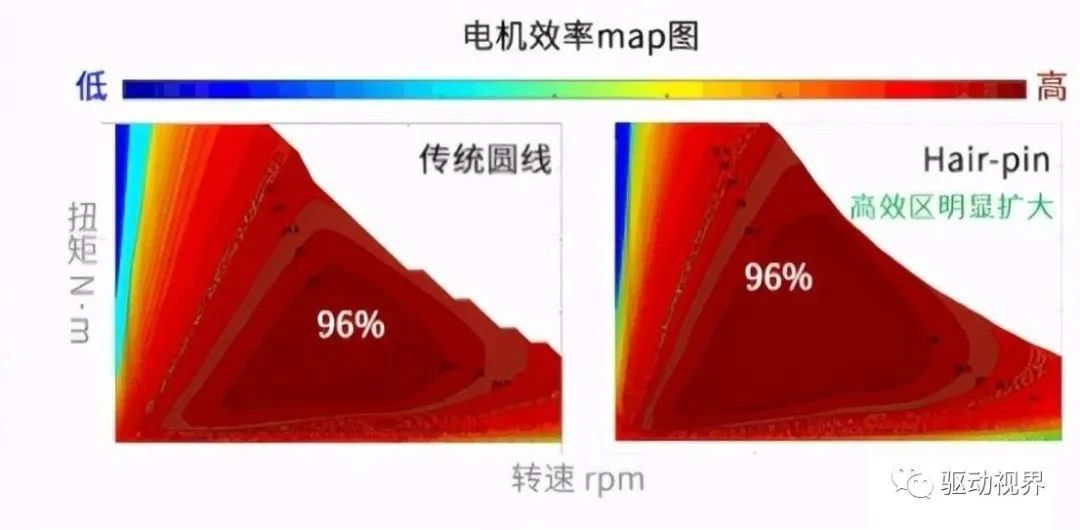

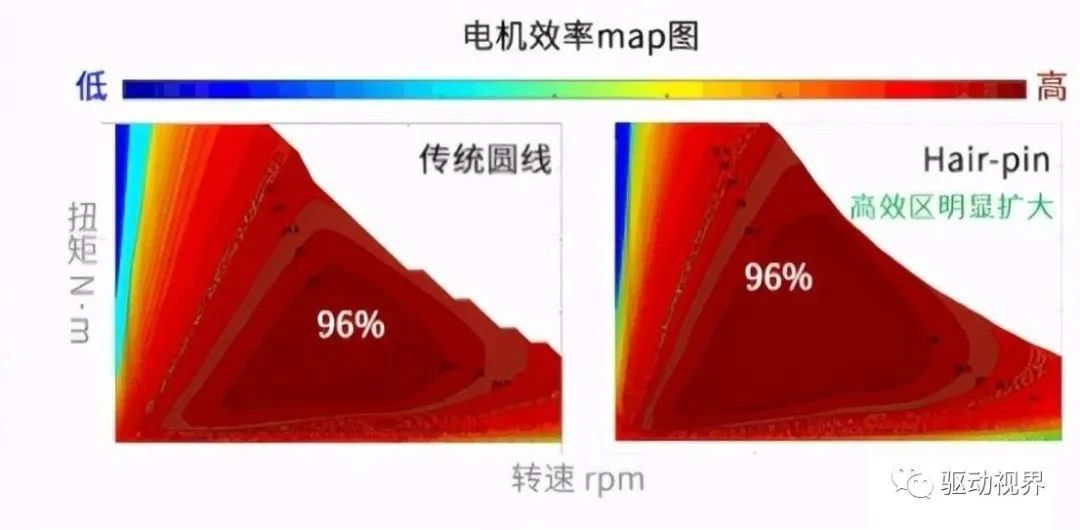

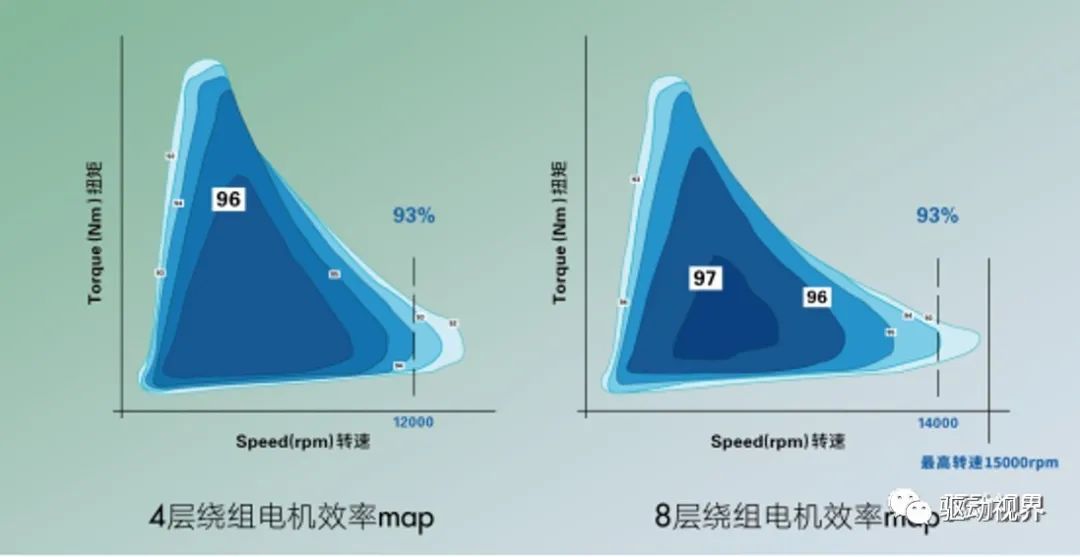

相同硅钢片结构下扁线绕组电机与圆线绕组电机的效率map对比:

扁线电机高效区面积更大,效率提升1.5%,损耗由4.5%下降至3%,下降33%。

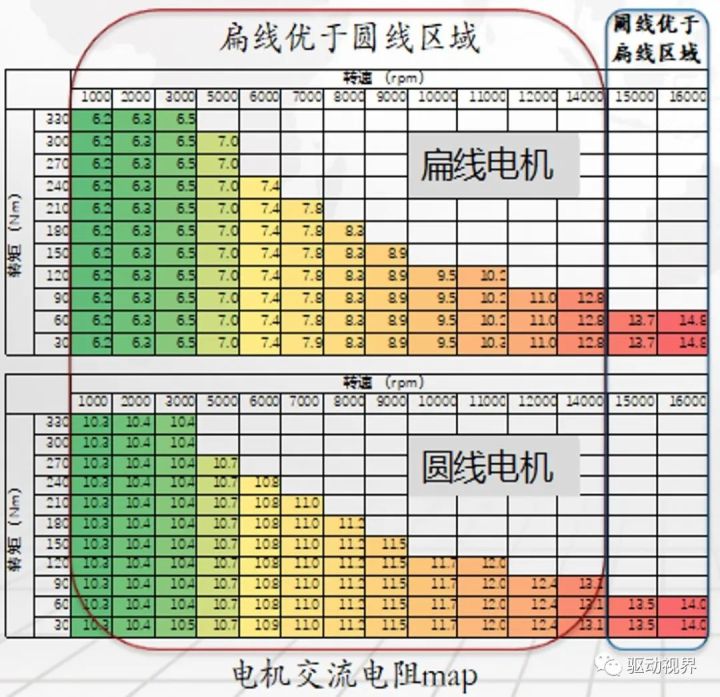

相同硅钢片结构下扁线绕组电机与圆线绕组电机的交流电阻与效率map对比如下:

结论:扁线绕组电机相对于圆线绕组电机,在低速下更具效率优势。

优势1:相同功率,体积更小,用材更少,成本更低,或者相同体积,槽满率提升,功率密度提升。

永磁同步电机的转化效率可达到96%-97%,已经远远高于只有30-40%热效率的内燃机。如何在这个数字上更进一步?使用更合理的定子绕组,在能量损耗最大的铜耗上做文章,是业内的共识。

圆线变成扁线,从理论上来说,在空间不变的前提下,填充的铜可以增加20-30%,扁线电机可以做到70%的槽满率。

这意味着,增加20-30%左右的铜,产生更强的磁场强度,从某种程度上等同于增加20-30%的功率。简单来说,就是单位体积内,铜变多了。相比圆线绕组,扁线电机能在同样条件下,塞进更多体积的导线。

相同功率,体积更小,用材更少,成本更低,或者相同体积,槽满率提升,功率密度提升;反过来,在功率相同的情况下,可以减小电机外径和体积,进而减少电机其他材料的用量。

Hair-pin电机提高裸铜槽满率20%~30%,目前国内较高水平可达75%槽满率,未来还有较大增长空间。

目前国内采用扁线绕组的电机最高功率密度达到5kW/kg,而普通电机在3kW/kg时就遇到了瓶颈,而国家《节能与新能源产业发展规划》要求电机须达到4kW/kg以上,扁线电机的应用成为必然。

比如,有人做过研究,发现永磁电机损耗由绕组铜耗、铁耗、风磨杂散、磁钢涡流损耗组成,其中绕组铜耗占比50%以上,铜耗大小又和绕组电阻成正比P=I^2*R(或者Q=I^2*R*t,其中P代表导线发热功率,I代表电流,R代表绕组电阻>t为通电时间),减小绕组电阻能直接降低铜耗、提升电机效率和功率密度。

根据导线电阻R=p*I/S ( p为绕组电阻率,I为长度,S为横截面积)可以看出,电阻率、长度一定的情况下,只能提升绕组横截面积来降低电阻,即想办法提升槽满率。

导线越粗、电阻越小,在导线上因发热损失的能量就会越小。

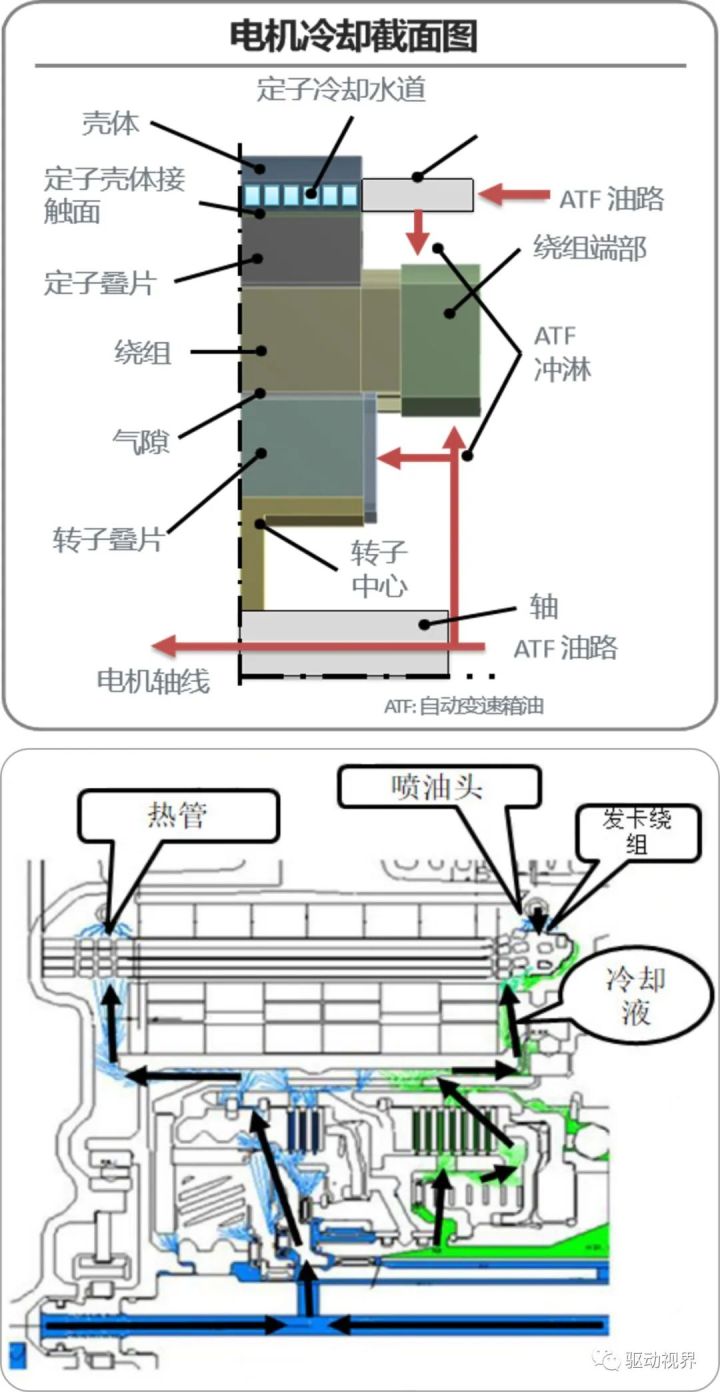

因槽满率的提高使得导线之间的内部空隙变少,扁线与扁线之间的接触面积大,散热和热传导更好;绕组和铁心槽之间接触更好,热传导更好;而电机对散热和温度是非常敏感的,散热性变好,性能会提升。

高槽满率下绕组间的导热能力是低槽满率的150%;绕组在热传导能力上具有各向异性,轴向的热传导能力是径向方向的100倍。

相对于圆线,扁线电机扁线形状更规则,在定子槽内紧密贴合,与定子铁芯齿部和轭部更好接触,降低槽内热阻,热传导效率更高,进一步提升电机峰值和持续性能。

扁线电机中导体与槽型尺寸整体匹配,两者有效接触面积大且接触紧密,传热系数高,同等条件中扁线绕组电机比圆线电机温升可降低约8~12%;通常条件下,电机散热性的好坏直接影响着电机可应用的性能范围,散热性变好,将会直接提升电机的性能曲线。

有人通过温度场仿真,得出相同设计的扁铜线电机绕组温升比圆铜线电机低10%。除了散热性能变好,包括与温度相关的其他一些性能都能得到改善。

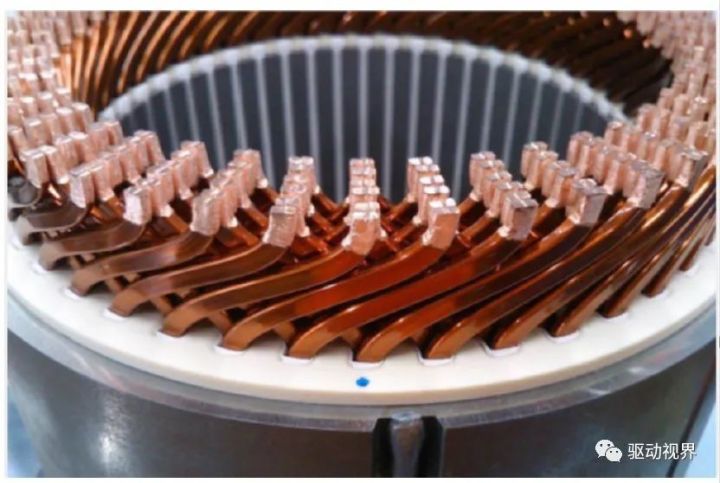

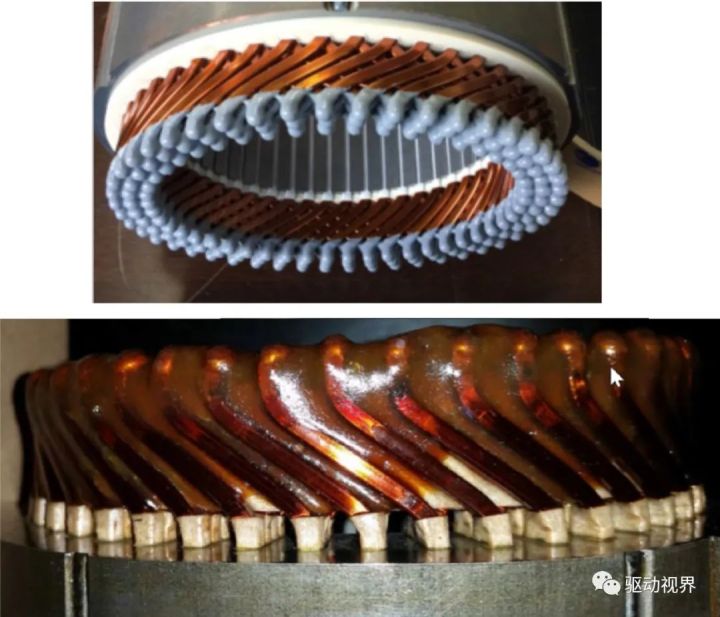

若在电机中采用了端部喷油冷却技术,圆线绕组端部因在浸漆后,成为一个实心整体,冷却油很难渗入内部,带走中间层导体的热量,容易在绕组内部形成热孤岛。而扁线绕组端部导体间存在较大的间隙, 喷头出油后,冷却油可以直接渗透入扁线绕组端部,带走每一个导体的热量。

扁线电机通常采用电机绕组端部喷油冷却,可以使电机绕组温度降低68%以上,大大提升了电机的功率密度和转矩密度水平。所以扁线和端部喷油冷却配合使用能大幅度提高散热能力,提高功率密度。

广汽GE3应用的Chevrolet Volt的发卡永磁电机同时采用了端部喷油和水冷机壳两种冷却技术,取得了优秀的散热效果。从使用中去看就是持续性能更强,能够降低电动车在跑高速时的疲软。

使用扁线结构的电机,由于绕组有更好的刚度,整机也将具备更好的刚度。

同时扁线绕组是通过铁芯端部插线,不需要从槽口嵌线,电磁设计上可以选择更小的槽口设计,有效降低齿槽转矩脉动,机械和电磁的振动噪音都能有效降低。

扁线电机导线的应力比较大,刚性比较大,电枢具备更好的刚度,对电枢噪音具有抑制作用;可以应用相对较小的槽口尺寸,有效降低齿槽力矩,进一步降低电机电磁噪音。

如果是圆线电机,将一捆细圆线直接填到槽里,槽中的线对电机做功是有贡献的,而在槽外的线即端部,对电机的出力是没有贡献的,但它又是必不可少。如果没有这段线,它是不可能把槽与槽之间的线连在一起。

传统的圆线电机,由于工艺问题,它的端部一般留得比较长,否则很容易在工艺过程中损伤铜线。端部的铜对电机功率没有帮助,只是起到连接作用,会产生额外电损耗,所以越短越好。

对扁线电机来说,因为线都是硬线,可以在加工的时候把端部做得小一点,与圆线电机相比减少20%的端部尺寸,空间进一步降低,可以把系统的体积进一步缩小,实现小型化和轻量化。

Hair-pin电机相比圆线电机绕组端部尺寸更短,端部总高度短5~10mm,有效降低端部绕组铜耗,进一步提升电机效率。这些结构上的优化,可以使得电机平均效率,相比不使用扁线技术的电机,提高1%以上。

扁铜线较传统圆线强度高,整形后不反弹,扁线绕组端部结构尺寸稳定,节省了绝缘套管和绑扎线的人力物力成本。

优势5:扁线电机最高效率点不一定比圆线高多少,但高效区可以进一步拓宽

从电机特性图上我们可以看出四槽扁线绕组电机,最高效区间的面积被明显放大了。

横轴方向上的放大,说明最高效区间的转速范围变大了;从城市拥堵的低速工况到高速巡航工况,都能享受到最高的效率。

纵轴方向上的放大,说明最高效区间的扭矩范围变大了;从小油门匀速,到大油门急加速,确保最多的能量被用于驱动车辆。

在WLTC工况下两者的平均效率差,扁线电机要高1.12%。(备注:WLTC是即将执行的新能源油耗测试标准。与NEDC相比,WLTC在测试时间、模拟路况变化情况)

但是在全域平均情况下,两者效率值相差达到2%,低速大扭矩工作点,最高甚至可提升效率10%。

在同等功率下扁线电机因为槽满率、效率的提升,铜材用量下降,这就使得扁线电机能够拥有更小的体积和重量,对乘用车企业来说,电机体积的缩小使得车辆整体有了更大的空间可以利用,比如增大电池的容量。

和圆线电机相比,扁线电机也有它的缺点,简单的概括为设计难、工艺难、设备难、扁线难、有损耗,具体如下:

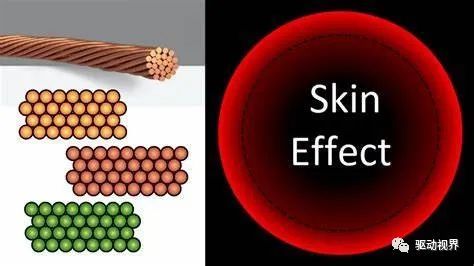

新能源汽车做高功率密度要求往高转速走,以前都是做一万转甚至是一万二,现在往一万六甚至是两万的方向做。具体的影响表现为频率越高,扁铜线绕组的交流铜耗会越高。

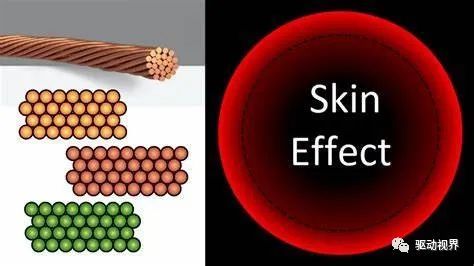

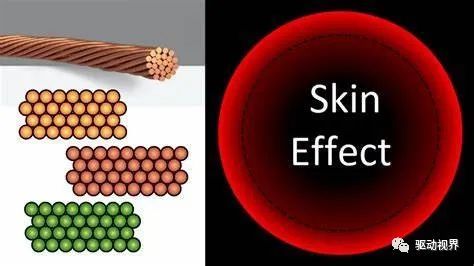

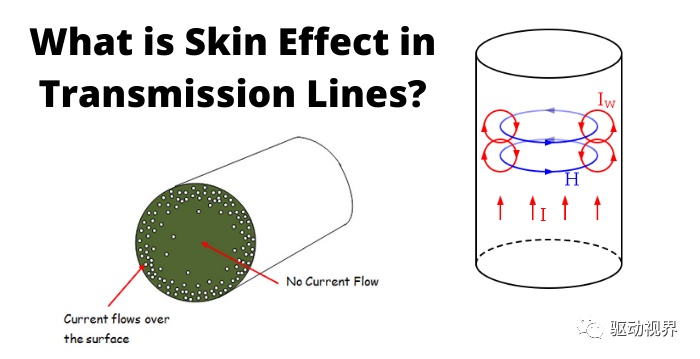

圆线电机可以用细线,线比较多,而扁线比较粗,会产生一种集肤效应,该效应会使扁线电机的损耗有所增加,但影响有限。同时该效应还和电磁设计有关,比如槽内磁密幅值、槽口高度等,也和扁铜线的尺寸有关。

粗的铜材料具有一定的弹性,弯折后会有一定程度的反弹,这个需要设计师提前设计好。

正因为弯折和反弹等因素,绝缘层容易损坏而产生缺口,于是对铜线的质量提出了更高的要求。扁线成型要求高、加工难度大,铜线由于具有一定的弹性,因此在设计时就必须留有变形余量。

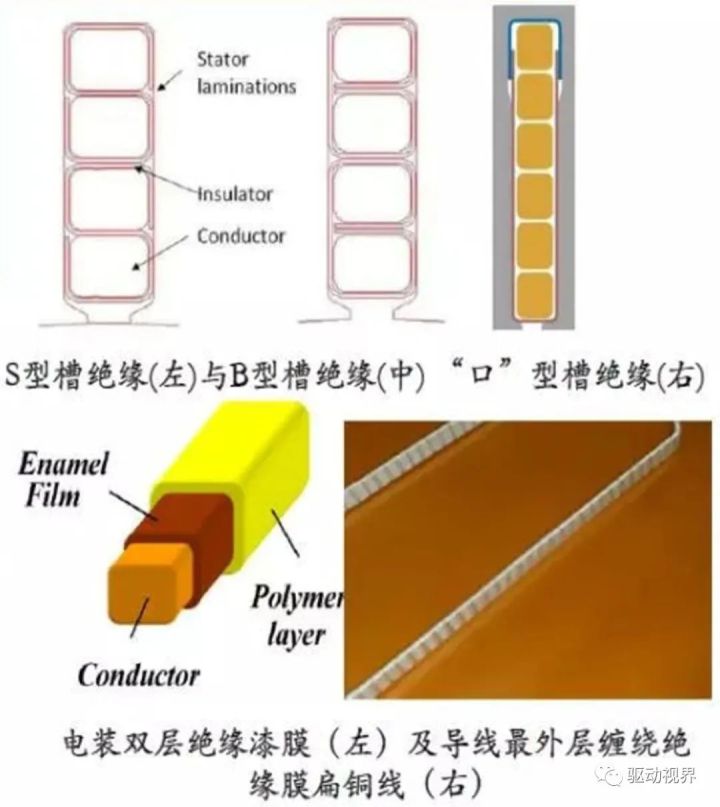

传统扁铜线电机在绕组成型后可以进行包裹绝缘处理,但是车用发卡电机不行。

扁线由于工序复杂、精度要求高,前期投入大,因为它的精度如果不高,产品的可靠性和一致性都会比较差,车企担心的也是质量的可靠性以及稳定性。

通过人工制造基本不可能实现大规模量产,必须依赖专业的高端设备,这是大规模普及的前提,也是制约其量产应用的一个重要原因。

国外有日本、意大利、德国的供应商,价格高昂是一方面因素,同时像日本产线也很难引入到国内。

扁线电机最主要的缺点是很难做到非常密的系列化设计,即柔性不够,所以非常考验电机设计师的功力。

从设计电机的角度来说,一般会设计一套方案,扩展出一系列的不同设计。

如果只需要100KW电机,但在设计时,需要设计80-120KW这个区间内一系列的电机,一是为了满足潜在的需求,二是为了拉开与其他企业在设计上的差异。

扁线导体,每线圈匝数为1,相邻两个线圈通过焊接串联连接;在并联支路数一定的情况下,改变电机匝数唯有调整极槽数和每槽导体数;扁线电机在设计中不同功率等级可调整性与传统圆铜线电机相比变差,需要电驱动系统平台顶层整体的优化匹配设计。

对于圆线电机,铁芯和槽数相同,只是长度和线圈的匝数不同,可以比较容易设计出一个系列。但是扁线电机很难达到这个效果。因为扁线电机的匝数都比较少,减少一根或两根线会对整个电机的性能带来较大的影响。

劣势5:专利壁垒过多,扁线电机专利目前主要还是在欧美及日本企业里,中国企业掌握专利少,我们有专利布局,但不尽如人意。

劣势6:绝缘涂层在烘干后会产生收缩形变,如果是圆线的话,收缩会比较均匀,扁线则容易产生损坏,导致在实际加工中,扁线的良品率低于圆线。

对以上提到的缺点,换个角度去看,我们认为原材料、工艺、设备上的难点,正是扁线电机的壁垒所在。

而且原材料和工艺已经有海外企业能解决,说明可行性没有问题,核心问题是如何实现突破。

集肤效应:当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在导体外表的薄层,越靠近导体表面,电流密度越大,导体内部实际上电流较小。结果使导体的电阻增加,使它的损耗功率也增加。这一现象也称为趋肤效应(skin effect)。

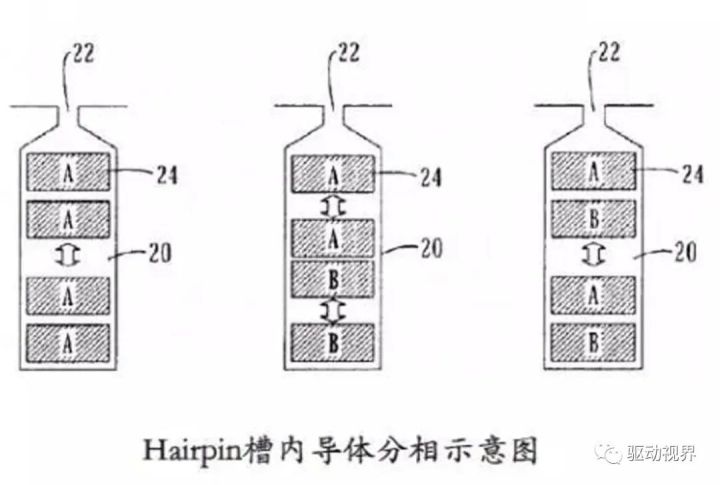

高转速下,集肤效应会降低有效的通电铜线面积,绕组等效电阻增加,损耗增加;转速越高,导体发热越不均匀,增加了绝缘漆皮附近的热负荷;同相同槽绕组b的集肤效应比异相同槽绕组a要严重。

导体的长宽比、放置方向、绕组分相等都对集肤效应产生影响;同等导体层数情况下,图中导体放置示意图中,a>b放置情况有助于降低集肤效应。

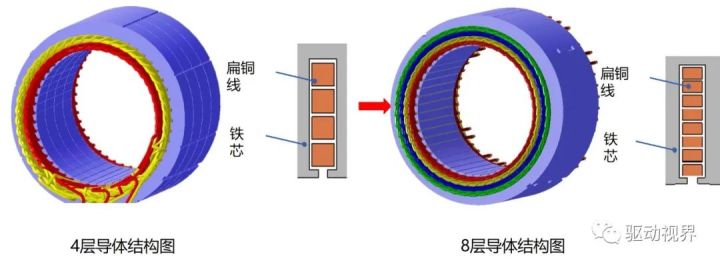

同等槽宽、槽深情况下,导体层数增加(B方案)有助于降低集肤效应;但在同等定子外径下,电机极槽数受尺寸和电机系统电频率的限制,每槽导体数受工艺等限制——导体数增加会提升工艺的复杂度,增加生产成本。

扁线电机的劣势主要在生产制造阶段:设备投入大,工序多,工艺复杂且维修性差,需要不断提升工艺水平。

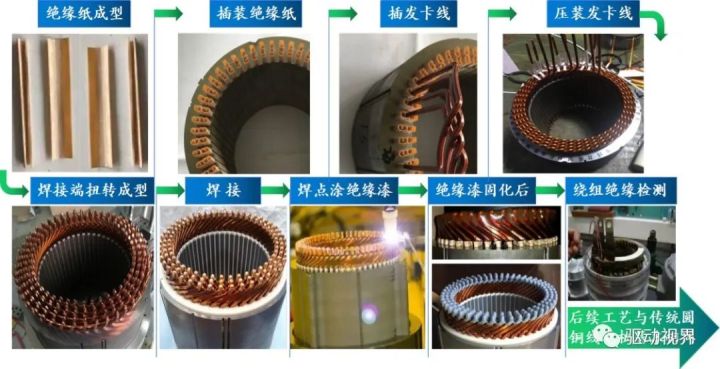

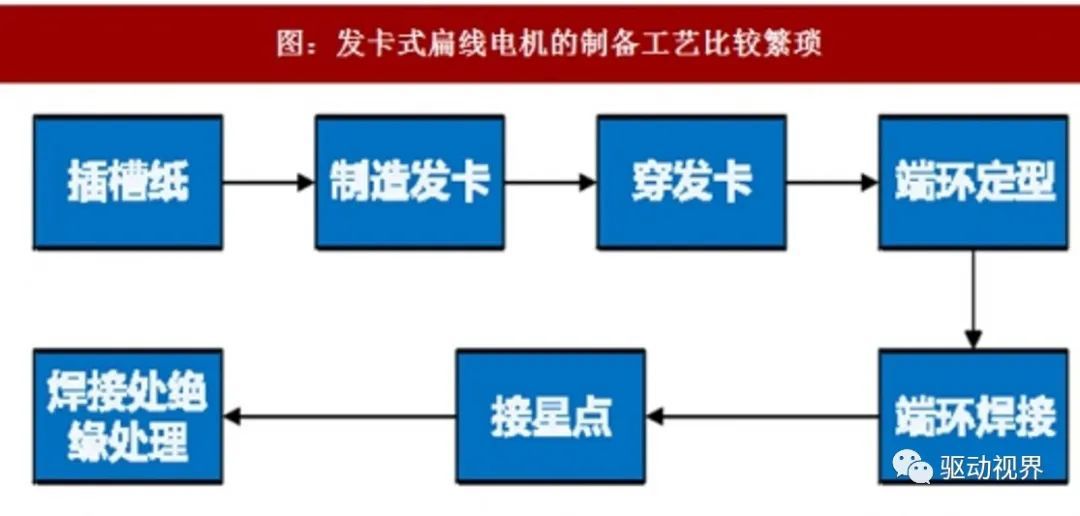

扁线电机是一项从产品设计到制造工艺等环节都截然不同于传统电机的技术。尤其是生产工艺,例如线圈成型、扭头、焊接、浸渍等,都需要全新的开发。

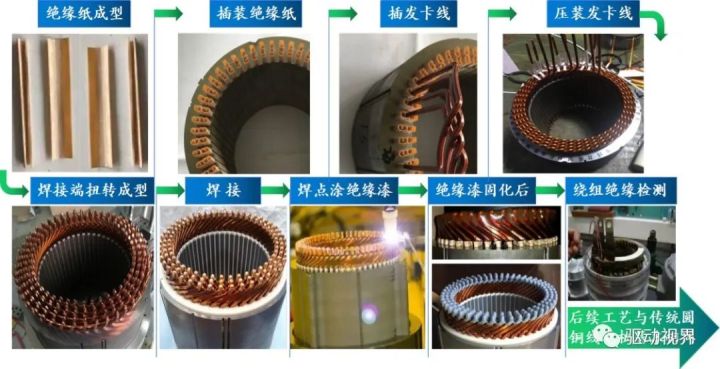

发卡电机定子主要生产工艺流程,线成型和纸成型以及插纸,这两个工序同步进行。进入到定子的插线工艺,然后进行扭线,扭线完成后进行焊接的工艺。焊接完成后,电机的定子基本工序完成,后面是涂敷,然后进行性能测试和验证。这是基本的流程,中间有很多细节。

扁线电机生产工艺流程:插槽纸→制造发卡→穿发卡→端环定型→端环焊接→接星点→焊接处绝缘处理

-

步骤:纸成型、裁纸、插纸

-

纸的形状:O型、B型、S型

-

槽纸成型:冷成型、热成型

-

步骤:较直、去漆皮、裁剪、成型

-

较直方向:上下、左右

-

去漆皮:机械去漆皮、激光去漆皮

-

成型:冲压成型(先平面后立体成型)、弹簧机技术

7.3 PIN线圈及异型线圈插入:2层、4层、6层、8层

最难的工艺:如何实现自动化、提高槽满率、减少漆皮和绝缘纸损伤

7.5 扩口:最内侧的一圈焊点固定不动,外侧的焊点往外拉,确保两个焊点间的间隙满足设计的要求

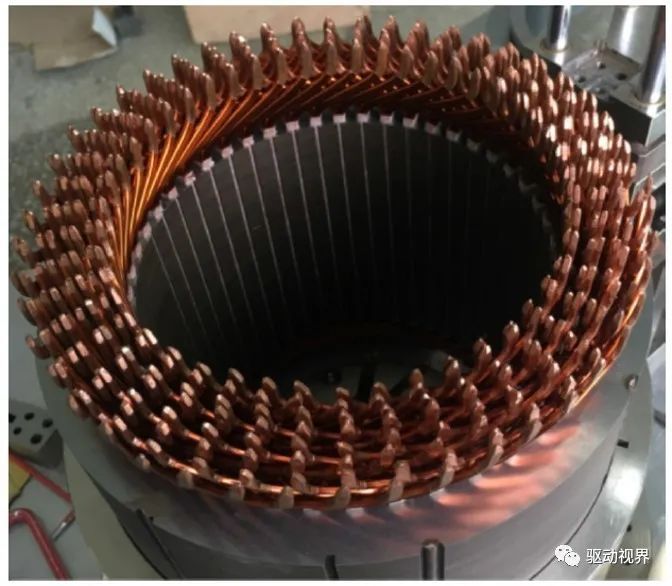

步骤:2层、4层、6层一起扭(一层顺时针、另一层逆时针)

最关键的工艺:如何保证每一个焊点的质量和可靠性,目前无可靠实用的检测方法

-

涂敷材料:粉末状、液态

-

粉末材料步骤:加热-涂敷-加热固化

-

液态材料步骤:预热-滴漆-滴液态材料-固化

从长期来看,小型化、高速化将是新能源汽车电机的主要发展趋势,而小型化必然要求电机功率密度有大幅度提升,从技术要求来看,“十三五规划”提出新能源汽车驱动电机的峰值功率密度要达到4kW/kg,而目前这一数据仅达到3.2-3.3kW/kg。

比如,2007年,雪佛兰沃蓝达就搭载了雷米(已被博格华纳收购)提供的扁线电机;日产、丰田等车企也都应用过该技术(丰田第四代普锐斯的扁线电机来自日本电装)。

回顾扁线电机的发展历程,在国外雪佛兰Volt与丰田第四代Pruis早已经开始应用扁线电机,而国内这方面的研究虽然起步较晚,但近期,特斯拉、上汽新能源、极氪、比亚迪等新能源车企都加快了将圆线电机替换成扁线电机的步伐。

既然相比传统圆线电机,扁线电机在效率、性能、散热等方面具备明显优势,那为什么之前没有被广泛应用?

首先,在前两年对于新能源整车来说电池提升的重要性和可提升性都要高于驱动电机。

而扁线绕组制造过程非常复杂,需要先将导线制作成发卡的形状,然后通过自动化设备插入到定子铁芯槽内,然后进行端部扭头和焊接,相对圆线电机,扁线电机无法进行手工制造。

想批量化高效率生产,必须要建立自动化产线,产线和设备投入较大,且量产后还需对良品率进行控制。所以在市场、技术层面都不利于扁线电机的实际应用。

过去因为各项技术不成熟导致产品不良率高,所以扁线电机无法大量应用,但是这些年电机企业并没有停下研发的脚步。

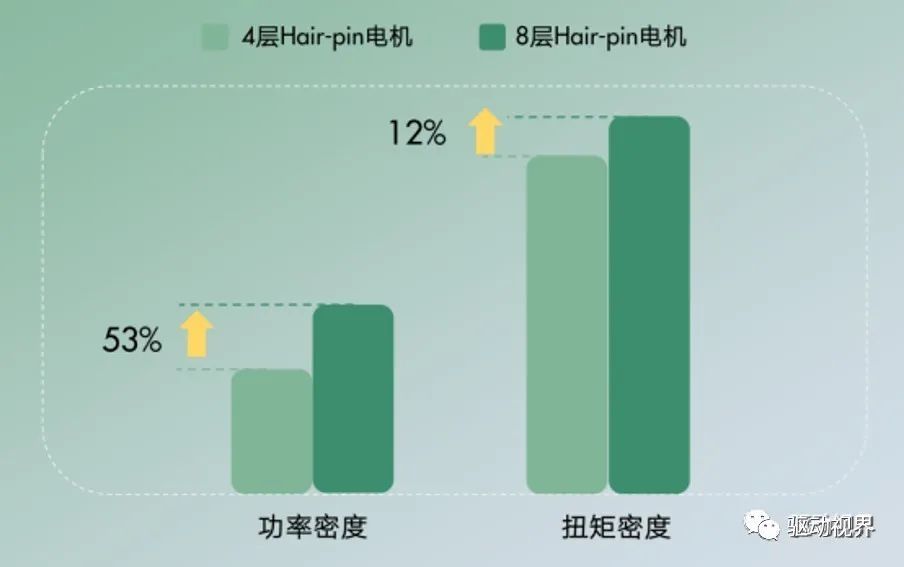

华域电动、艺达电驱动、方正电机等企业都在扁线技术上进行着持续性的投入,近年扁线绕组技术也由2层、4层升级为最新的8层扁线绕组技术。

因为随着电动车动力需求的增加,电机的转速越来越高,通过绕组的交流电的频率也越来越高。这里的交流电有着明显的“趋肤效应(skin effect)”,导致中间的面积被浪费,周围的电流很大,发热明显,效率降低。

而采用了8层扁线绕组技术的电机,导线面积更大,所以电阻和能量损耗都得以降低,电机效率提高。

以上汽新能源ER6车型为例,这台电机的最高效率达到了97%,并且在大部分工况下都能达到90%以上的效率。它的最高转速达到了15000rpm,新车0-100公里/时加速仅需7.8秒,极速达185公里/时。

对比4层发卡绕组电机,8层扁线绕组电机效率≥90%的区间从83%提升到了88%,增加了整整5%。

此外,通过仿真软件测算的效率MAP数据显示,同一款ER6车型分别采用8层发卡电机和4层发卡电机时,搭载8层发卡电机的车型NEDC工况的平均电耗从13.8千瓦时/百公里下降到12.2千瓦时/百公里,降幅超过11.5%,切实提升车辆续航里程。

特斯拉国产电机采用了扁线技术,相比圆线电机, 扁线电机满槽率和功率密度得到提升,效率更高, 散热、 HNV、轻量化等性能更优。

Model 3 后电机最大功率从 202kW 提升至 220kW,最大扭矩从 404Nm 提升至 440Nm;Model Y后电机最大功率从 180kW 提升至 220kW, 最大扭矩从 326Nm 提升至440Nm。

这已经不是简单地工作效率或者动力的提升,如今扁线电机的技术性能提升已经使得车企能在空间布局上有更多的选择,在提升性能或是续航上可以有更多可观的变化。

以目前的替换速度,相信2025年扁线电机的渗透率将达到90%。除雷米、电装、日立等国外供应商外,国内有稳定出货量的供应商主要有华域电动、松正电机,以及即将投产的方正电机。

目前,扁线电机在效率、功率密度、散热能力、体积重量等方面已具有显著的优势,未来随着技术工艺的进一步成熟,扁线电机的生产成本将低于传统圆线电机。

从目前实车的应用情况上看,扁铜线电机比传统圆铜线电机有更高的持续功率,机械性能上表现出更强的鲁棒性;在低速大扭矩的应用环境下,扁线方案可以使电机做得更轻、更小,能量密度更高,这都符合行业的发展趋势。

但仅仅依靠在降低交流电阻的技术方向上继续寻求突破,导体的材料特性摆在那里,仅改变物理状态的这条路已经很窄了,潜力有限。

“电机高速化”是目前各大汽车公司贯彻最为彻底的技术路线之一,是提高电驱能量密度,降低材料成本最为行之有效的方案之一。

以此推想,如何在提高扁线电机转速的同时,降低集肤效应损耗,以达到一个应用环境需求的性能及制造成本的平衡,是关系着扁铜线电机能否走得更远、走得更好的关键所在。

除此之外,阻碍扁线电机大规模应用的多为生产工艺问题,随着机械自动化水平的提高,工艺手段的不断进步,这些问题都是可以逐步解决的。

可以预见,未来扁线电机会有更广阔的应用市场,而随着扁线电机大批量搭载和应用,将进一步推动全球电动化的发展,这不仅仅是华域电动、艺达电驱动等企业付出后的收获,更是人类社会可持续发展道路上的新篇章和重要转折点。

最后祝愿所有扁线电机的工程研发人员,本着"路漫漫其修远兮,吾将上下而求索”的求知精神,为扁线电机开拓出更加光明的未来。

广告

广告