汽车底盘一直是消费者购买汽车的重点关注因素,相信不少人对 “麦弗逊/双叉臂”前悬挂、“扭力梁/多连杆”后悬挂早已耳熟能详,对它们的优缺点也能侃侃而谈。不同的汽车悬挂带给人的驾驶感截然不同,您的座驾是如奔腾的野马驾驶感十足,还是在颠簸起伏的路面上如履平地,这都与悬挂中一个非常重要的结构——“副车架”息息相关。

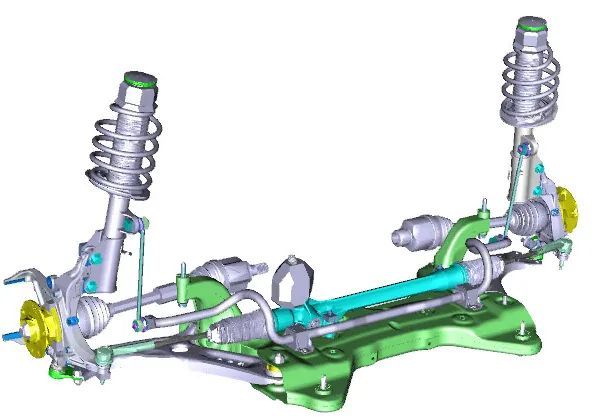

副车架诞生以前,传统承载式车身前后车桥的悬挂摇臂机构都为散件而非总成,悬挂直接与车身相连。在副车架诞生以后,前后悬挂可以先组装在副车架上,构成一个车桥总成,通过它再与汽车车身进行刚性或柔性连接。

副车架的出现使悬挂零部件能够集成装配和拆卸,从而实现汽车底盘的模块化和平台化开发。副车架可以承受发动机悬置的振动载荷和来自路面的各种冲击,并能够减弱路面和发动机带来的震动和噪音,保证行驶舒适性和稳定性。除此之外,副车架能提高汽车悬挂系统的连接刚度,装有副车架的汽车能够明显感觉到底盘更扎实紧凑。由此可见,看似不起眼的副车架可发挥了不小的作用。

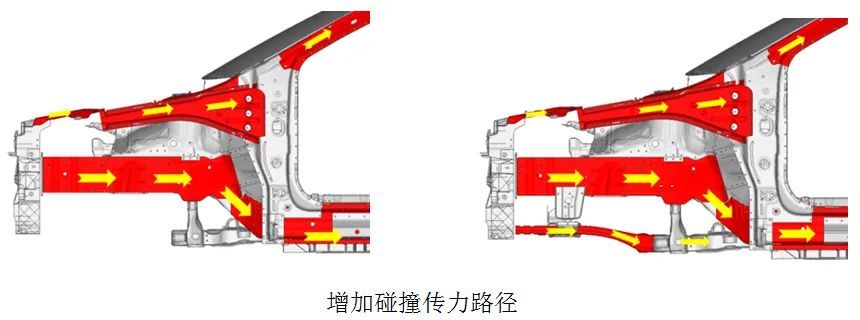

前副车架按照结构特点可以分为:半框式副车架和全框式副车架。半框式副车架形似元宝,又被称为“元宝梁”,一般与车身通过4个连接点相连,半副车架体积小,质量轻,成本比较低,在普通家用轿车中较为常见;全框式副车架由四段封闭梁焊接成一个口字型的框式结构,一般与车身有6个连接点,整体强度更高也更加稳固,当受到正面冲击时能够控制发动机下沉轨迹,并吸收部分碰撞能量,提高汽车的安全性。全框式副车架制作成本较高,工艺更为复杂,一般是豪华车型的配置。

前副车架较常用的材料有SAPH370/SAPH440、QSTE340/QSTE 340420等钢材,随着轻量化技术的普及,铝合金、钢铝混合、碳纤维等材料渐渐开始应用于前副车架。前副车架加工工艺通常有以下几种:冲压焊接、液压成型、铝合金铸造等,钢板冲压焊接对设计和生产工艺要求较高,由于制造方式适合大批量生产,因此在国内最为普遍;而液压成型工艺产品一体成型,具有质量轻、刚性强、可塑性强等优点,在国外应用较为广泛。

前副车架的设计既需要考虑零件本身的安装和布置要求,同时还需要保证结构的性能,前副车架设计重点考虑的几个性能包括NVH性能、刚度性能、耐久性能及安全性能等。

前副车架作为连接底盘悬挂和车身的结构,需要为动力总成、转向机、稳定杆等部件提供安装界面,因此,在早期设计阶段,需要根据安装硬点来确定基本结构,并需保证与周边零件的静/动态间隙。

前副车架模态需要避开发动机激振频率,以免引起共振,一般对前副车架的模态要求是横梁弯曲模态必须大于200Hz,400Hz内的模态阶数不能超过10阶,不同车型定义的目标值有差异,需要根据车型定位来制定。

前副车架与车身、悬架控制臂、转向机等安装点的局部静刚度和动刚度是保证整车耐久、操纵稳定性和NVH性能的基础指标,在前副车架结构设计中同样不可忽视。

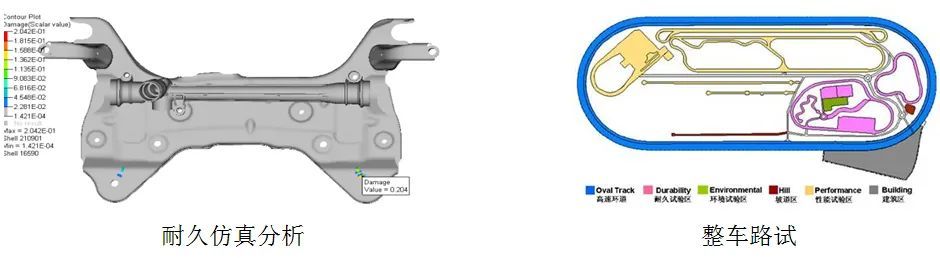

前副车架与车身连接点的耐久性能直接决定了汽车底盘的寿命,复杂的道路情况使前副车架时刻承受着来自路面的冲击载荷,在循环载荷的作用下,前副车架可能会发生疲劳失效,因此需要进行严格的疲劳耐久仿真,并进行相应的台架试验和整车道路试验,避免出现疲劳开裂问题。

汽车前舱正面碰撞路径主要有三条:1)上路径:前防撞梁-前纵梁-纵梁延伸梁;2)中路径:shotgun-A柱上边梁;3)下路径:前副车架-纵梁延伸梁-中央通道,全框式副车架为正面碰撞多提供了一条传力路径,在车辆发生正面碰撞时能吸收部分能量,使碰撞力分散更均匀。某些前副车架的纵臂结构上会设计局部凹槽来诱导变形,使碰撞压溃更充分,从而更好的保护乘员安全。

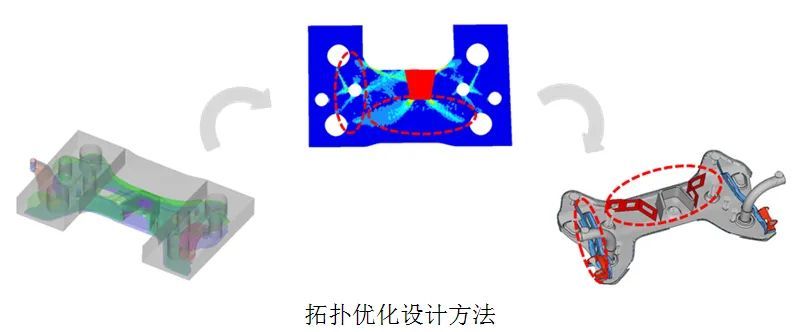

在早期概念设计阶段,首先需要确定前副车架的框架设计,比如整体的长宽高尺寸、加强板的个数及走向等。拓扑优化是一种常见的优化设计方法。根据周边部件的包络确定拓扑设计空间,设置相应目标和约束,通过材料的堆积程度来识别重要路径,对薄弱区域进行针对性加强设计,对性能贡献程度低的区域进行材料去除或厚度减薄设计,做到材料利用最大化,在结构性能提升的同时还能减轻重量。

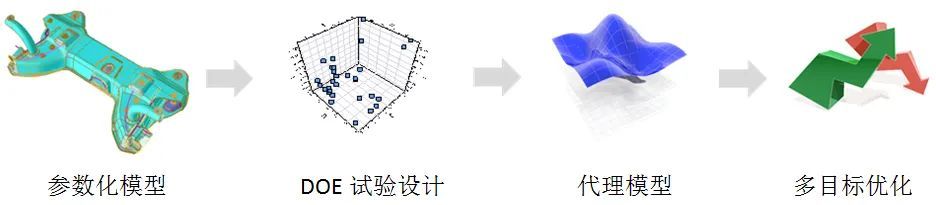

概念设计阶段确定拓扑结构形式后,在详细设计阶段需要对结构断面形式、材料厚度等进行进一步的细化设计。多目标参数化优化设计方法区别于传统CAD-CAE设计思路,全参数化模型结合自动化优化工具,在有限的设计周期内能更快速地进行方案迭代,并能解决NVH、耐久等矛盾性能的多目标优化问题,比如对腰部弧度设计多大、内部加强支架靠左或靠右等问题进行结构寻优设计,有效避免了设计的盲目性。

副车架从诞生之初发展至今已经成为了各个级别汽车的标配,在汽车底盘中承担了非常重要的角色。如今,汽车架构化、平台化开发已成为趋势,这也对副车架提出了平台模块化的设计要求,要求能实现最大程度上的零件共用;另外,随着汽车轻量化技术的发展,铝/钛合金、钢铝混合、碳纤维等新材料,铝合金低压铸造(VRC/PRC)、钢铝混合搅拌摩擦焊接(FSW)连接技术等新工艺也开始不断应用于副车架上,而新材料和新工艺应用上的难点也正是副车架设计未来的突破方向。

广告

广告