摘要:基于动力总成悬置系统的振动处于整车环境的考虑,建立包含动力总成悬置系统的整车虚拟样机模型.对比六自由度和整车环境下动力总成悬置系统的固有特性;通过整车在B级路面行驶试验,分析动力总成悬置系统的振动响应特性;通过整车在极限工况行驶的模拟,对动力总成的位移和悬置元件的变形进行研究.结果表明:整车建模更好地反映实际振动情况,可用于动力总成悬置系统设计流程中的匹配设计、振动分析、动载荷校核和空间位置干涉校核等环节.

动力总成悬置系统的振动直接影响

汽车乘坐舒适性[1].在动力总成悬置系统的研究中,基于刚性基础假设的六自由度模型建模方式被广泛使用[2].然而动力总成处于整车这样一个复杂的系统中,并且汽车朝着轻量化方向发展,动力总成相对于车身的质量比重上升,动力总成支撑于刚性基础的假设建立的六自由度模型变得不可靠[3].因此,很多学者提出在整车中研究动力总成悬置系统.文[4]在简化的整车模型基础上,以怠速工况汽车座椅地板处的振动响应最小为目标,对悬置的位置和刚度进行优化;文[5]建立了13自由度整车动力学模型,并对六自由度和十三自由度模型的固有特性进行比较;文[6]在建立比较完善的整车模型的基础上,通过正交试验研究发动机悬置参数对座椅振动的影响,并对影响大的参数进行优化.

然而,现有研究或者对整车系统进行大量简化,或者没有考虑有路面激励情况下的动力总成悬置系统的响应问题.同时,对悬置系统设计过程中悬置元件动载荷的校核以及各零部件空间位置干涉情况校核鲜有研究.

本研究以某国产轿车三点式橡胶悬置为例,建立包含动力总成悬置系统的整车动力学仿真模型.比较了六自由度模型和整车模型中动力总成的固有特性.通过整车在B级路面的行驶试验对动力总成的振动响应和悬置元件的动载荷进行分析.同时,模拟汽车特殊工况下的行驶状态,对动力总成的空间位移和悬置元件的限位情况进行研究.通过整车建模对动力总成悬置系统展开研究,为悬置系统的设计分析提供参考.

动力总成的固有频率远大于悬置系统的频率,因此可以将动力总成假设为刚体,而橡胶悬置元件简化成三根互相垂直的弹簧阻尼元件,这样动力总成悬置系统就简化为一个六自由度的振动模型[7].如图1所示.在建模时采用图1中所示的坐标系.坐标原点为动力总成质心,x轴正向平行于曲轴中心线并指向发动机前方,z轴正向与发动机缸体中心线平行指向上方,y轴正向根据右手定则确定.

以某A型车为例,该车型前悬架为双横臂独立悬架,后悬架为斜置臂独立悬架;转向系统采用齿轮齿条式转向机构;动力总成采用三点支撑,三个悬置元件为橡胶悬置.汽车是一个复杂系统,在整车建模时可以把对本研究影响不大的部分进行简化.本研究对于各部分子系统做如下假设:1)将承载式车身简化到其质心,用一个质量块表示;2)悬架系统简化为线性刚度和阻尼;3)制动系统和座椅系统对本研究影响较小,将其质量惯性特性简化到车身质量块.动力总成悬置系统的假设如1.1节所述.在ADAMS进行虚拟样机建模时,橡胶悬置元件使用BUSHING力元代替[8],并按实际安装角度将动力总成安装在车架上;汽车轮胎采用UA轮胎模型.在Adams/View中建立整车虚拟样机模型如图2所示.

对于单缸发动机,作用在汽车的激振力有往复直线运动质量的往复惯性力,旋转运动质量的旋转惯性力和由曲轴旋转产生的反向力矩.对于直列四缸发动机,在设计时曲柄按照180°的曲柄夹角布置,一阶往复惯性力和旋转惯性力就互相平衡.而二阶以上的往复惯性力比较小,忽略不计,剩下二阶往复惯性力和曲轴上的反作用力矩.将各缸的二阶往复惯性力和曲轴上的反作用力矩按照空间力系的简化原则简化到动力总成质心坐标系,得到发动机激振力的计算公式[9]:

式中:α为动力总成布置角;m为单缸活塞及往复运动部分质量;r为曲柄半径;λ为曲柄半径与连杆长度之比;ω为发动机曲轴转动角速度;A为二三缸中心线到动力总成质心的水平距离;M0为发动机输出扭矩.

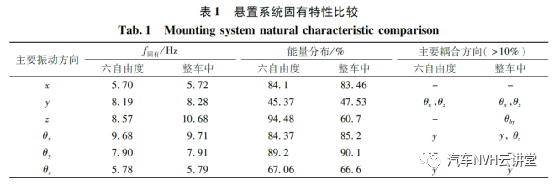

利用ADAMS的振动模块分别对六自由度动力总成悬置系统模型和整车模型进行模态分析,可以获得两种模型中动力总成系统在各个振动方向的固有频率和能量分布,如表1所示.由表1可见,六自由度模型和整车模型中动力总成悬置系统的固有频率和解耦率在x和y方向的平动以及三个方向的转动相差不大.而在动力总成主要的振动方向(z向)固有频率分别为8.57和10.68Hz,解耦率分别为94.48%和60.7%,由此可见,具有一定刚度的弹性悬架对动力总成垂向振动产生比较大的影响.在整车中动力总成垂向振动与车身俯仰方向存在超过10%的耦合.在整车系统中得到的动力总成悬置系统的固有特性能更好地反映与其他子系统之间的关系.因此,对动力总成悬置系统进行匹配设计时,考虑使用整车模型会更加合理.

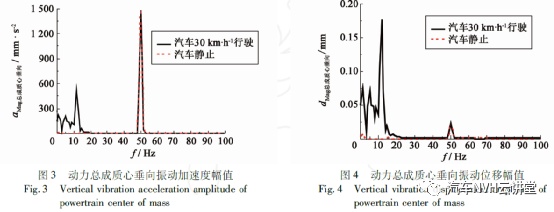

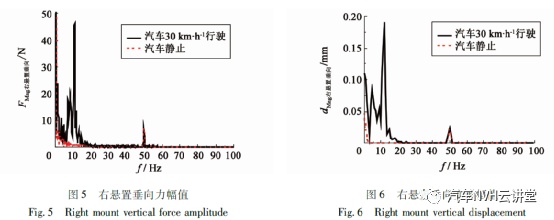

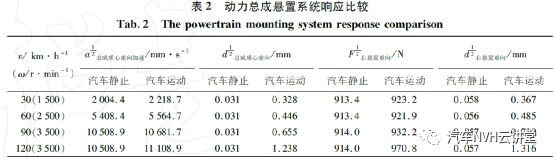

动力总成悬置系统的振动响应特性是汽车NVH研究的重要内容,已有研究大都只考虑在发动机激振力作用下的情况.然而实际行车中,悬置系统还要受到来自路面的冲击,并与汽车其他子系统的振动互相作用,仅仅考虑发动机激振力下的振动响应不能完全反映实际振动情况.本研究在建立整车模型的基础上,在国标GB7031《车辆振动输入———路面不平度表示方法》[10]规定的B级路面进行仿真试验.汽车分别以30km·h-1(发动机转速为1500r· min-1)、60km· h-1(发动机转速为2500r· min-1)、120km·h-1(发动机转速为3500r·min-1)速度行驶,对动力总成质心垂向振动加速度、垂向位移、右悬置的垂向传递力和垂向变形进行测量.并将测量结果和发动机在对应转速下汽车静止时的结果进行比较,方便观察路面不平度对动力总成响应的影响,如图3~图6和表2所示.左悬置和后悬置有类似的特性表现.

图3~图6为汽车在30km·h-1(1500r·min-1)时动力总成悬置系统在主要的振动方向———垂向的结果.

图3表示的是总成质心垂向振动幅值随频率的变化.振动主要由两部分构成,一部分是低于20Hz的振动,汽车静止时该部分几乎为0;另一部分是频率在50Hz左右的振动,与发动机1500r·min-1的激振力频率相对应,且在汽车运动和静止时完全相同.由此可见,路面激励增加了动力总成在20Hz以下的低频振动.

从图4~图6可见,总成垂向位移幅值、右悬置垂向传递力幅值和右悬置垂向变形幅值的振动组成基本与总成垂向加速度幅值相同,但是由路面引起的低于20Hz的振动成为主要的振动部分.由此可见,在进行动力总成悬置系统动态特性分析时不能忽略路面激励的作用.在其他车速下响应特性有相同的趋势,各个车速下响应参量的均方根值见表2.悬置系统的设计过程中需要对悬置元件的动载荷和动变形进行校核,从以上分析可知,考虑路面激励情况的校核能更准确地反映实际行车情况,更具参考价值.

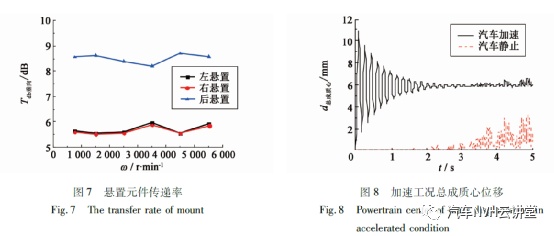

悬置系统一个主要作用是隔振,包括动力总成振动向车身传递和路面激励引起的振动向动力总成传递两个方向.在悬置系统的设计初期,通常采用系统固有频率的配置和能量解耦来评价悬置系统隔振的好坏和作为目标对悬置系统进行设计,但是悬置系统最终隔振性能的好坏并不完全由解耦率决定[11].因此,可以进一步采用传递率来分析和设计悬置系统,直到隔振效果满意为止.传递率是指主动边振动大小与被动边振动大小的比值.如果传递率越大,那么隔振器的隔振效果就越好[12].加速度的传递率用分贝形式表达为:

式中:aa是主动边振动的加速度;ap是被动边振动的加速度.

通常当传递率大于20dB时,这个隔振系统被认为是满足要求的.传递率大于20dB意味着加速度从主动边传递到被动边要衰减10倍,即:aa≥ 10ap.

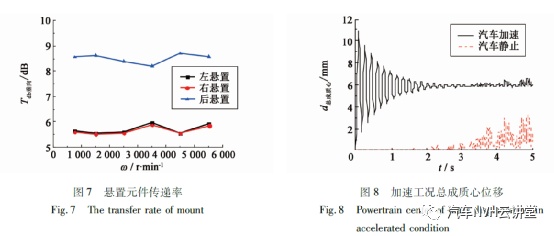

传递率的计算需要悬置元件动力总成侧和车身侧的加速度.六自由度模型因无法获得车身侧的加速度而无法通过传递率来对悬置系统进行研究,而整车模型克服了这个问题.由于发动机的振动与转速和频率有关,因此,传递率也与转速和频率有关,各悬置应该在整个工作转速范围都达到上面提到的传递率标准[12].按照传递率的定义得到三个悬置元件的垂向传递率,如图7所示.

图7可见,后悬置的传递率比左右悬置的传递率要大,有更好的隔振效果.但是三个悬置元件的传递率均小于20dB,没有达到良好的隔振效果.可以进一步通过以传递率为目标对动力总成悬置系统进行匹配设计,提高系统的隔振效果.

动力总成悬置系统的另一个主要作用是支承和限位.为减少动力总成振动向车身的传递,希望悬置越软越好.但是考虑到汽车各个零部件之间空间布置的紧凑性和有限性,必须保证动力总成的最大位移和悬置元件的最大变形在一定的范围之内,避免动力总成与汽车其他零部件发生干涉[3].在动力总成悬置系统设计过程中,必须校核悬置元件静、动态变形和校核各零部件空间位置是否干涉[13].

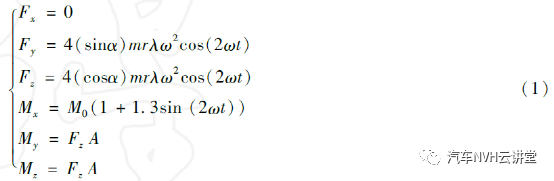

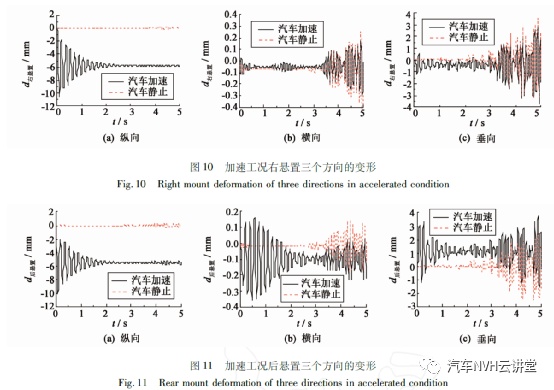

动力总成最大位移和悬置元件的最大变形通常发生在汽车行驶过程中的特殊工况中,通用汽车公司规定28种工况下动力总成位移及悬置变形都要控制在合理的范围[14].本研究以0.8g加速度直线行驶和0.4g侧向加速度转弯为例,用整车模拟试验来获取动力总成的位移和悬置元件的变形.直线加速时间为5s,车速从0加速到140km·h-1,对应的发动机转速从750到5500r·min-1.转弯车速为60km·h-1,发动机转速为2500r·min-1.本研究主要考察极限工况引起的动力总成位移量和悬置元件的形变量,因此,使用ADAMS自带的mdi_2d_flat路面.图8~图11为极限加速工况结果.

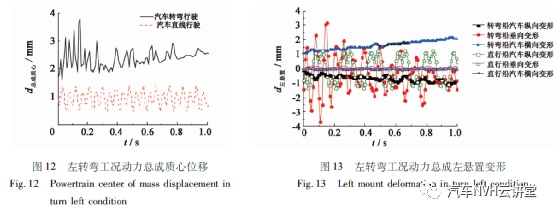

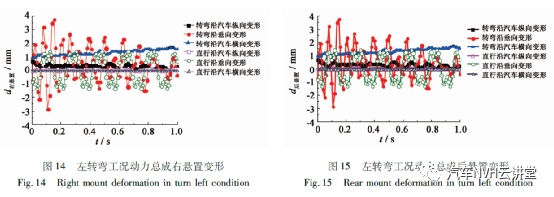

转弯工况汽车先以稳定车速直线行驶,再左转弯,结果取转弯过程中的某一秒并与相应车速匀速直线行驶时的结果相比较,如图12~图15所示.

图12~图15可见,汽车在极限加速和转弯工况下,动力总成的位移幅值和悬置元件的形变量与普通工况相比都发生了较大变化.在加速工况,悬置元件的变形主要是在沿汽车纵向,即汽车加速方向.而在另外两个方向变形与汽车静止时相比变化不明显.从汽车转弯工况看,悬置元件变形较大的方向是沿汽车横向,还是在加速度方向.总体上,由于汽车转弯的极限加速度小于汽车加速工况的加速度,在动力总成振动位移和悬置元件的变形上,汽车加速工况比转弯工况大.因此校核悬置元件动态变形和校核各零部件空间位置是否干涉时,主要考虑汽车能够产生最大加速度的工况.

1)动力总成悬置系统在整车模型和基于刚性基础假设的六自由模型中,固有频率和能量解耦率在主要的振动方向(垂向)有较大差别,整车模型能够反应悬置系统与汽车其他子系统的关系,更具参考价值.

2)动力总成悬置系统的动态响应由路面激励引起的低频振动和发动机激振力引起的较高频率的振动组成.因此在悬置系统动态响应特性分析中,应对路面激励给以考虑.

3)动力总成位移和悬置元件的变形通常发生在加速度最大的方向,整车建模可以方便地对动力总成位移和悬置元件变形进行校核.

作者单位:(福州大学机械工程及自动化学院,福建福州 350116)

广告

广告