[摘要] 整车NVH越来越成为顾客衡量车辆品质的一个主要属性,其中路面噪声是整车NVH性能中一个尤为重要的性能指标。车辆结构特性往往决定了整车状态下的路噪表现,本文通过优化车体的阻尼特性,减小其与声腔内部耦合的程度,到达减小车内噪声的目的。本文采用传递路径分析方法,将车内各钣金件振动作为输入,合成车内实际情况下的路噪情况。并依据分析结果对某型车下车体板面进行了阻尼特性优化,一定程度降低了车内的路噪响应。

随着国内整车研发水平的提高,整车NVH性能越发成为衡量整车性能的一个重要指标。其中结构路噪问题是整车NVH中较为复杂的一个问题,其牵扯到的如系统目标分解,CAE前期计算等问题一直阻碍着整车厂在此性能上的提升。解决路噪问题一般强调或需要明确整车状态下的结构模态分布及刚度分布,认为由轮胎轮毂传递到底盘结构时,结构不要产生过大的受激响应。此种状态下,车内经声固耦合后的响应状态才可以受到控制。同时,在声固耦合现象发生的界面,如车厢内下车体各钣金处,应尽量衰减或抑制振动的幅度,以减弱与声腔内空气耦合的程度,达到抑制噪声的效果。一般的做法通常采用试验测试的方法,通过逐步增加下车体阻尼板面积,改善局部面板振动的状态,观察响应端噪声的变化情况,以确认最终的阻尼优化方案。这种方法由于其原理限制,工作量十分巨大,并不能很快的解决阻尼优化的问题。

本文应用传递路径分析的方法,将车内空腔及其周围板面作为研究对象,通过求解传递路径贡献量的方法,确认车身下车体板面对车内路噪的贡献程度。进而优化车体的阻尼分布,达到降低结构路噪的效果。

2 传递路径分析的理论基础及钣金路噪贡献量测试方法

传递路径分析方法已广泛应用于整车NVH的开发中,尤其对于单激发源动总加速噪声问题,其分析精度及效果已经过广泛认可。但结构路噪问题由于牵涉到多互相独立的激发源耦合问题,传统传递路径分析方法的精度很难明确。但由于车内响应位于封闭空腔内,激发源可理解为围绕空腔的板面振动,通过声固耦合现象叠加得到车内的噪声响应,所以可以将传递路径分析方法简化应用于车内钣金贡献量问题的测试中。

传统传递路径分析方法基于路径与载荷的线性叠加关系,通过叠加固传与声传路径上的贡献量达到合成车内某点噪声响应的目的。这种方法的难点在于如何求解或直接测量输入结构的载荷大小。通常对于固体传声来说,如悬置,最早的方法采用单一原点响应反除原点频响的方法得到。但这种方法的问题在于一旦频响函数在某个频率段出现类似反共振点的特征,反除得到的载荷会出现突变,大大的影响到合成计算的精度。这种方法一般应用在如小型隔振安装点等位置,作为一种简便的方法进行使用。

考虑到这种问题的发生,人们又发明了逆矩阵法反求载荷,这种方法希望将频响函数组成一个多点的频响矩阵,通过求解矩阵逆的形式将所有激励点的载荷同时求出。同样,这种方法的局限性在于很难保证多点之间传递函数的正确性,较单一参考点法,需要的工作量成倍上升。普遍的做法是将动力总成及底盘悬挂系统解耦后,单独对TB车身各悬置激励点进行传函测试,得到较为准确的传递函数矩阵,辅助整车测试后得到的响应反求载。

在钣金路噪贡献量优化中的应用对于整车噪声而言,尤其对于500Hz以下的路噪问题,通常我们认为他的激振源均是通过结构固体传声传入车内的。对于轮胎轮毂总成来说,他与地面摩擦产生的振动通过底盘系统进入车身后,需要完成固体振动与车内声腔的声固耦合作用才能进一步传递到人耳中。这个过程中,车身下地板局部钣金件的振动特性就显得尤为重要。理论上讲,如果完全隔绝钣金件与声腔的耦合,车内应该是听不到任何噪声的,但现实中不可能实现。唯一可行的方案是尽量压制某些钣金振动的幅度,降低其对车内噪声的贡献,从而达到优化车内噪声的目的,这个过程可以通过传递路径分析的方法来实现。

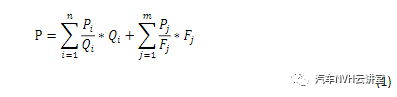

基于对传递路径分析的基本认识,如果我们想要明确各钣金传递噪声的贡献量,我们需要测试得到实际工况下各钣金的受载情况,同时还要得到他自身至车内前排或后排某点的传递函数。由于考虑到载荷的特性均为固体传声,所以公式(1)可简化为

某型车后排粗糙路面60kph噪声效果较差,明显具有低频段噪声特性。分析基础状态确定主要路面噪声贡献来源于100‐250Hz及350‐400Hz峰值。希望通过优化车身钣金阻尼特性的方法,降低或衰减某些特定频率在车内的响应。

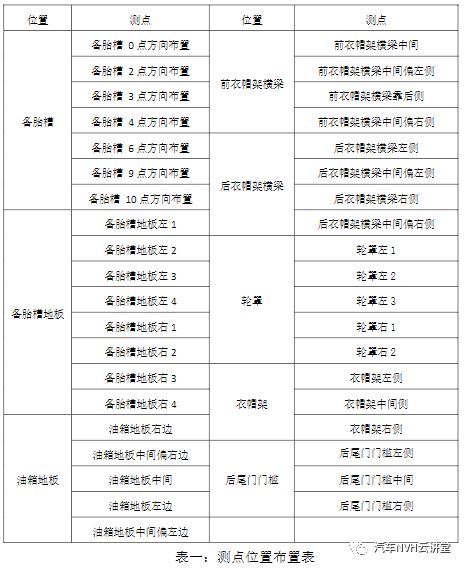

基于上述问题特征,围绕车身后部下车体钣金件贡献量进行测试。将备胎槽,备胎槽地板,油箱地板,前衣帽架横梁,后衣帽架横梁,轮罩,衣帽架及后尾门门槛等部位纳入考察范围。具体测点布置见表1。考虑到车内测试的可操作性,将所有内饰件全部拆除,只保留前排座椅进行测试。这种方法可以大幅度的减少反复拆除内饰件所带来的时间损耗,但由于改变了车内的声腔状态,尤其将后备箱及成员仓联通后带来的声腔变化,造成了此种状态下的优化数据可能对实际安装内饰后的效果反应不明显,但从此次测试的结果来看,效果是可移植与重复的,故认为此试验是有借鉴意义的。

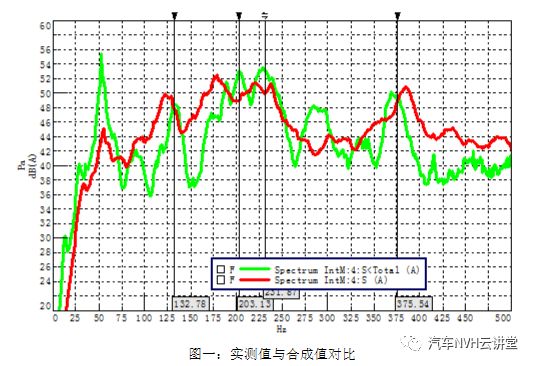

合成数据较实测数据在总量级上十分接近,但考虑到试验并未将所有与空腔连接的板面纳入,所以具有一定的误差。但我们关心的几个特定频率,如130Hz,200Hz,230Hz,375Hz等均在合成数据中得到了明确,如图1所示。故认为合成数据在某些频段对整车情况具有一定的代表性。

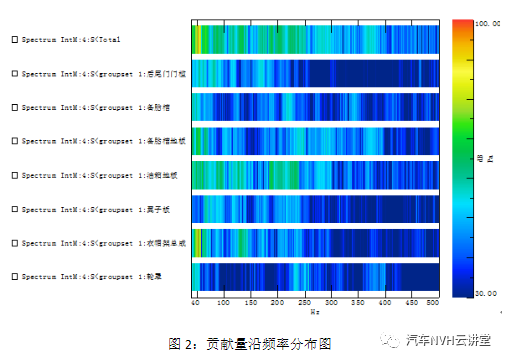

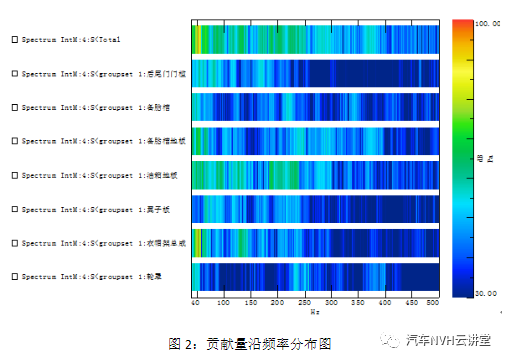

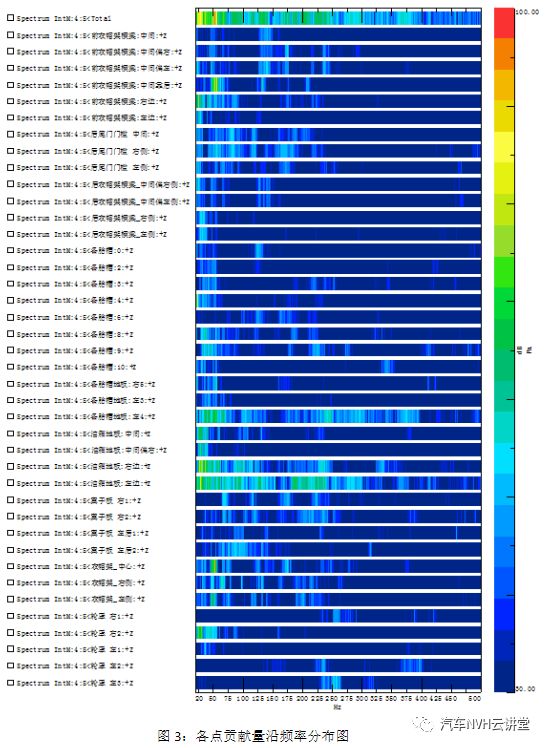

基于以上TPA模型进行贡献量分析发现,对于整车噪声最为明显的贡献量来自于油箱地板,如图2所示。具体分析发现,主要来自油箱地板左右两边,其中以左边影响最为明显,如图3所示。

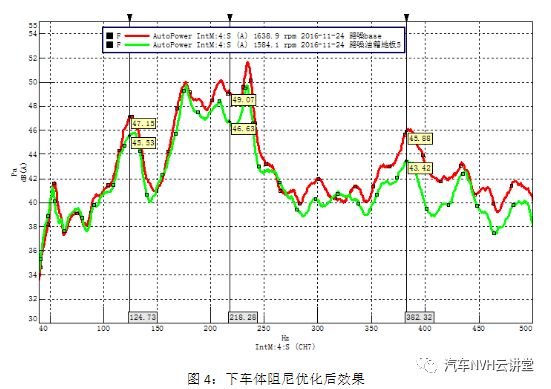

基于以上传递路径分析,我们重新优化了下车体阻尼板分布,在油箱底板左右两边部位增加阻尼材料,并将内饰件恢复后重新测试后排噪声优化后效果,如图4所示。我们关心的如130Hz,200Hz,230Hz,375Hz等频率均得到了适当衰减。其中,124Hz,220Hz,380Hz处减小了约2.5dB,300Hz至500Hz得到了普遍改善,整体主观感受改善明显。

基于以上讨论及试验验证,通过传递路径分析的方法对车内钣金阻尼路噪贡献量优化的方法是可行的,一定程度地衰减了车内的路噪响应。同时,这种方法可以最大限度的减少对阻尼材料的消耗,达到降本及减重的目的。

广告

广告