纵观机械设计发展的历史,工程师在几百年前就已经意识到强度设计的必要性,但那时的设计都是基于传统静强度准则,即工作应力σ (许用应力[σ])。

1842年欧洲大陆发生了一起车轴断裂事故,从此人们才开始逐步认识到疲劳的存在和它的巨大危害(此处的车轴是火车车轴,当时世界上还没有汽车,1886年才由卡尔·本茨制造出了全世界第一台汽车)。

1842年5月8日傍晚,一列满载770名乘客的火车从法国凡尔赛驶向巴黎,机车头轮轴突然断裂,导致列车出轨倾覆,煤水车上的燃煤翻覆引起大火,死亡人数约在52至200人之间,数百人重伤。

这是全球首例铁路大灾难,史称凡尔赛铁路事故,1842年5月11日的《泰晤士报》对此进行了报道。

政府指派专业人员调查此次意外事故,发现轮轴在轴肩处发生破坏,如图1,但此部位的应力水平并未超过许用应力,最大应力仅为 σ ,完全符合设计要求。限于当时的技术水平,调查人员无法解释这个问题,但他们隐约感觉到此种现象与轮轴长时间反复受载有关,所以他们建议在轮轴到达一定使用程度后进行更换,以保障安全。

这起事故开启了技术人员对金属疲劳的研究。从1856年开始,一名叫做wohler的德国铁路工程师(其实那时的德国还不叫德国,叫普鲁士)开始了长达十几年的系统研究,他发现金属车轴在循环载荷作用下,其强度大大低于其静载强度。wohler在1871年提出了利用S-N曲线来描述疲劳行为的方法,并提出了疲劳极限的概念,他所开创的这套疲劳耐久分析方法至今仍在广泛应用。

1871年,wohler发展了旋转弯曲疲劳试验,提出了S-N曲线和疲劳极限的概念。

1870-1890,Gerber研究了平均应力对寿命的影响,Goodman提出了完整的平均应力影响理论。

1886,Bauschinger确证了应力应变迟滞回线。

1920,Griffith发表了关于脆性材料断裂的理论和试验结果,发现玻璃的强度取决于所包含的微裂纹长度,由此诞生了断裂力学的开端。

1945年,由Miner提出的线性累计损伤理论问世。

1955年,Manson和Coffin研究了塑性应变与疲劳寿命的关系。

1959年,Paris提出了疲劳裂纹扩展速率的概念。

1961年,Neuber建议了一种简洁的方法,用于估算应力集中处的弹塑性应力应变。

1968年,Mastsuishi和Endo提出了用于计算载荷循环数的雨流法。

汉语辞典对“疲劳”这个词语有如下解释:1.劳苦困乏。2.因运动过度或刺激过强﹐细胞﹑组织或器官的机能或反应能力减弱。3.因外力过强或作用时间过久而不能继续起正常的反应。在工程界,疲劳(fatigue)这个术语则是用来表达材料在循环载荷下的损伤和破坏。

国际标准化组织(ISO)1964年给出了明确的定义:金属材料在应力和应变的反复作用下所发生的性能变化叫做疲劳,一般情况下特指导致开裂和破坏的性能变化。虽然上述定义仅提及了金属材料,但它对非金属材料也是同样适用的。

3.2 疲劳强度、疲劳极限和疲劳寿命

疲劳强度:材料或构件在变载荷作用下抵抗破坏的能力。疲劳强度用来表征材料或构件疲劳性能的好坏,它的高低以疲劳极限来衡量。

疲劳极限:在一定循环特征R下,材料或构件可以承受无限次循环而不发生破坏的最大应力。

实际工作中,我们不可能实现真正的无限次循环,只要发生破坏时的加载次数N>循环基数N0,即可认为是无限次循环。循环基数N0可以如下定义:

-

钢材,1.0E7次循环

-

焊接接头,2.0E6次循环

-

有色金属,1.0E8次循环

因疲劳极限随加载方式和应力比的不同而异,通常以对称正弦循环下的疲劳极限作为材料基本疲劳极限。

疲劳寿命:疲劳失效时所经历的加载循环次数,一般用N表示。疲劳寿命取决于材料本身性能、结构特征和所施加的应力状态。

3.3 材料疲劳和结构疲劳

按研究对象不同,可分为材料疲劳和结构疲劳(部件疲劳)。

材料疲劳:以标准试件为研究对象,研究某种材料的失效机理、化学成分和微观组织影响。

结构疲劳:以零部件或整个系统为研究对象,研究疲劳性能、疲劳设计、形状尺寸和工艺因素的影响。

我们使用疲劳软件进行仿真分析,虽然针对的是各种结构,但实际使用的是材料疲劳概念。将有限元法得到结构应力分布输入给疲劳软件,疲劳软件再根据材料疲劳特性参数(SN曲线和EN曲线等)计算出疲劳寿命或者损伤值。

结构疲劳在主流疲劳分析软件中很少涉及,但在产品开发中比较常见。零部件的存活率、零部件的B10寿命、部件或系统的台架耐久试验,其实都用到了结构疲劳概念。对于单一受载模式的结构件,我们试验测得载荷水平与失效加载次数之间的关系(部件SN曲线),然后再依据部件实际工作载荷,就能预测出部件的寿命,这样就可以省略有限元求解应力环节,且能提升寿命预测精度。

3.4 高周疲劳和低周疲劳

按发生疲劳破坏时所经历过的循环次数,可分为高周疲劳和低周疲劳。

高周疲劳:发生破坏时所经历的载荷循环次数高(如10 – 10),工作应力通常低于材料屈服强度。

低周疲劳:发生破坏时所经历的载荷循环次数低(如<10),经常发生塑性变形。

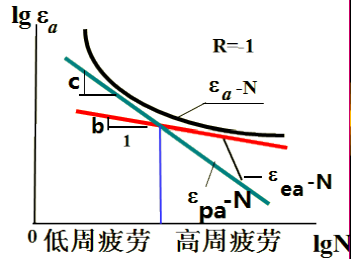

很多文献用是否发生塑性变形来区分低周疲劳和高周疲劳,其实这种做法并不准确。严格来说,转换寿命Nt才是高周疲劳和低周疲劳的分界线,如图2。

转换寿命指的是弹性应变-寿命曲线( ε 曲线)与塑性应变-寿命曲线( ε 曲线)的交点。疲劳寿命大于 ,疲劳失效主要是 ε 的贡献,属于高周应力疲劳;疲劳寿命小于 ,疲劳失效主要是 ε 的贡献,属于低周应变疲劳。

疲劳破坏与静强度破坏有非常大的差别,疲劳破坏呈现如下特征:

-

时间性:静强度破坏是在极限载荷作用一次就发生的破坏;疲劳破坏则在变载荷的反复作用下产生的,要经历足够的时间积累才发生。

-

低应力性:疲劳破坏在循环应力远低于材料抗拉极限,甚至远低于材料屈服极限时发生。

-

突然性:经历一定时间的变载荷作用后,并未产生明显的塑性变形,但发生突然断裂。无论脆性材料还是延性材料,其疲劳破坏都表现为这种低应力脆性断裂。这种突然脆断没有预兆,在发生之前很难察觉,所以具有更大的危险性。

-

敏感性:抵抗静强度破坏的能力主要取决于材料本身,所以我们分析静强度只需得到应力分布。但抵抗疲劳破坏的能力不仅仅取决于材料本身特性,零件外形、尺寸、表面粗糙度、表面热处理等因素也有重要影响,因此在做疲劳分析时,不仅需要应力历程,还要考虑其它因素。

疲劳的演化过程大致如下:在交变载荷作用下,部件薄弱区域(一般在零件表面)的组织局部在循环应力或应变的作用下产生微裂纹;达到一定载荷循环次数后,微裂纹集结沟通为宏观裂纹(即肉眼可见裂纹,一般按0.3mm长度来界定);宏观裂纹继续扩展,最终断裂破坏。在整个疲劳演化过程中,裂纹萌生阶段,即出现宏观裂纹之前的阶段,占据了绝大部分时长。

也就是说,疲劳破坏实质是宏观裂纹萌生、扩展直至断裂的过程。因应力水平低,表现出明显的裂纹萌生和缓慢亚稳扩展阶段;裂纹扩展导致承载面积减少,当承载面积上的应力超出材料极限,裂纹就发生失稳扩展导致瞬时断裂。

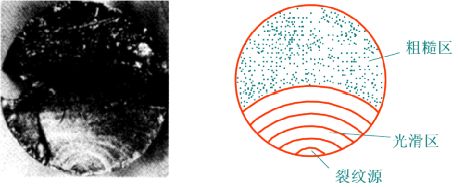

静强度破坏的断口一般只呈现粗粒状和纤维状特征。典型疲劳断口则分为3个特征区,即疲劳源、疲劳裂纹扩展区(疲劳区)、瞬断区,分别对应疲劳演化的三个阶段,如图3。

疲劳源多出现在零部件表面,常和缺口、裂纹及冶金缺陷(夹杂、白点等)有关。疲劳源区比较光亮,该区表面硬度有所提高。疲劳源可以是一个,也可以是多个。

裂纹扩展区的断口较光滑并分布有贝纹线,有时还有裂纹扩展台阶。贝纹线是疲劳区的最典型特征,一般认为是因载荷变动引起的。贝纹线是一簇以疲劳源为圆心的平行弧线,凹侧指向疲劳源,凸侧指向裂纹扩展方向。

瞬断区一般在疲劳源对侧,其断口粗糙,与静强度断口相似。脆性材料的瞬断区呈结晶状;韧性材料的瞬断区在心部呈放射状或人字纹状,在边缘则有剪切唇存在。

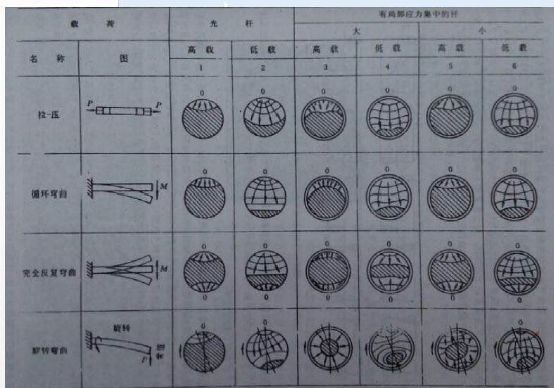

对断口的形貌进行分析是一项非常有意义的工作。通过断口分析,可以确定零件是否属于疲劳破坏?承受何种交变载荷?其破坏的原因是什么?从而提出解决措施和改进方案。图4展示了不同载荷工况下的疲劳断口。

王朋波,清华大学力学博士,汽车结构CAE分析专家。重庆市科协成员、《计算机辅助工程》期刊审稿人、交通运输部项目评审专家。专业领域为整车疲劳耐久/NVH/碰撞安全性能开发与仿真计算,车体结构优化与轻量化,CAE分析流程自动化等。

广告

广告