距离上一篇《源—路径—响应系列工程诊断案例分享》系列文章已经过去了一段时间,今天笔者继续我们这一专题,给大家带来一篇关于轻型卡车离合器在接合过程中产生Judder问题的相关诊断介绍。同样希望对大家有所启发。由于内容较多,分三期为各位看官呈现。

本案例中为某轻型卡车(手动变速箱,纵置四缸发动机,后驱非独立悬架),主观评价反馈部分车辆在一档起步过程中离合器未完全锁止状态下存在严重的整车抖动问题(整车X方向)——即Judder现象,离合器锁止后整车抖动问题消失。首先通过该现象描述可以判断该问题与产品一致性管控存在关联,因为并非全部车辆的共性问题。

故首先我们对问题车辆的问题工况进行基础试验测试,通过对比目标点、参考点试验数据,确定激励源及相关传递路径。车内以座椅导轨振动作为目标点。由于在离合器接合过程中,飞轮端转速、变速箱输入轴转速、变速箱输出轴转速、甚至后桥输入轴转速的采集,对问题研究存在重要意义,故对相应点位进行高精度扭振测试,即获取相关转速的DC值与AC值。相应测试方法如图 1所示:

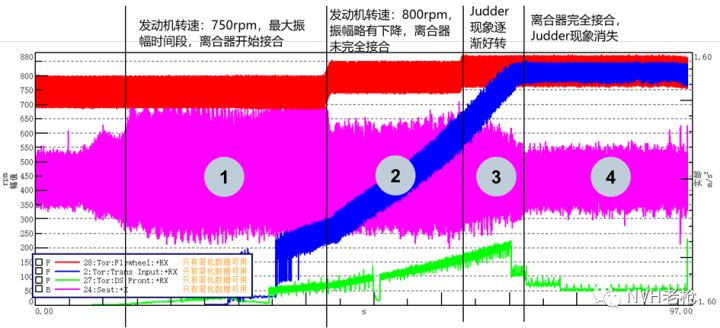

车辆起步过程中,根据Judder现象的特点可分为四个阶段,下面对四个阶段分别进行相关描述:

阶段1:发动机转速为750rpm,变速箱输入轴转速很低导致试验数据质量差,离合器开始接合,处于滑动摩擦状态。该阶段内Judder现象最为明显。

阶段2:发动机转速为800rpm,变速箱输入轴转速持续升高证明离合器仍处于未完全接合状态,Judder现象较阶段1略有减小。

阶段3:发动机转速为850rpm,变速箱输入轴转速仍持续升高故离合器依旧未完全接合,但Judder现象逐渐好转。

阶段4:发动机转速等于变速箱输入轴转速表明离合器已经完全接合,处于锁止状态,Judder现象彻底消失。

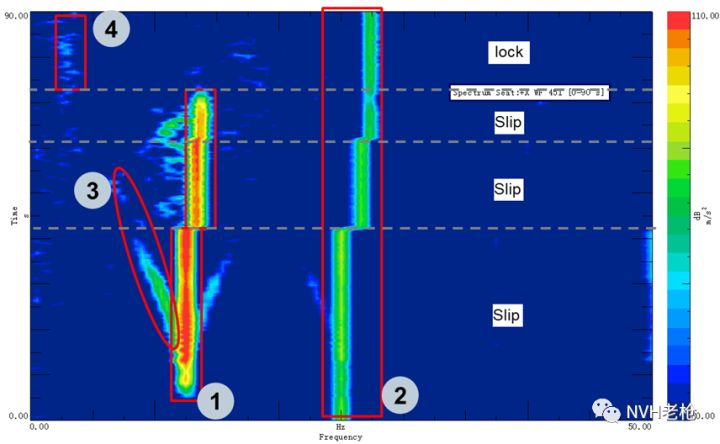

根据上述对基础试验数据的时域分析我们可以发现,Judder问题现象的大小与发动机转速直接相关,随着发动机转速的上升Judder现象呈现下降趋势。根据经验判断,在传递路径中一定存在某一子系统或多个子系统模态与激励频率耦合从而造成系统共振引起整车抖动现象。为了更好地研究激励频率,我们对基础试验数据进行相关频域分析。分析结果如图 3所示:

对座椅导轨X方向振动进行频域分析,获取其ColorMap图,通过分析发现图中区域①与Judder现象的时域特征相吻合,该区域内对应的频率为发动机转速的1阶频率,然而作为四缸燃油发动机,其主激励阶次为2阶(区域②)。所以可以清晰的判定该案例中的Judder问题是由发动机转速1阶激励所造成。

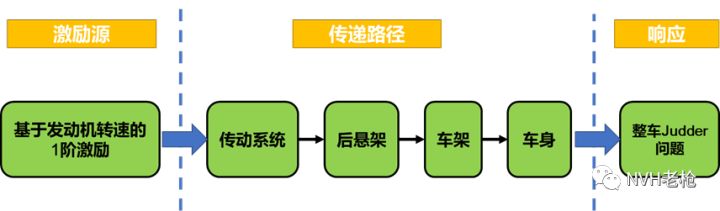

为了研究这一问题,首先我们可以针对该问题,创建“源—传递路径—响应”模型(如所图 4所示),以更清晰地理解该问题产生的机理。发动机转速1阶激励首先会造成传动系统的扭矩波动,而后通过后悬架耦合为平动方向的振动,最后通过车架传至车身,造成整车X方向振动表现。

通常情况下,Judder现象是由于系统出现负阻尼特性而引起的自激振动。然而本案例中明显是基于发动机转速1阶激励的振动问题,所以排除自激振动的可能。

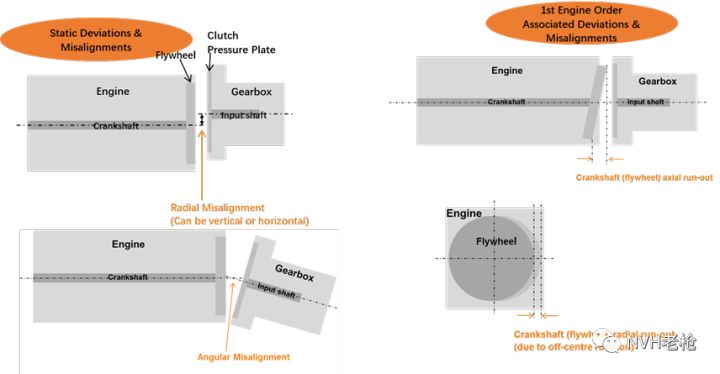

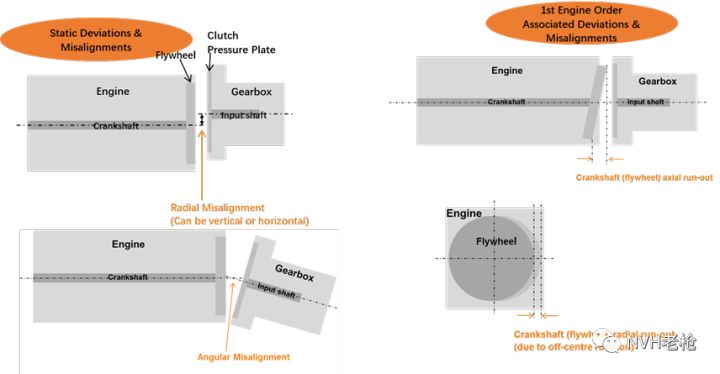

那么对应发动机转速1阶的激励是如何产生的呢?实际上,在离合器接合过程中(滑动摩擦状态),基于发动机转速的1阶激励就意味着飞轮每旋转一圈便产生一次激励,再结合文章开篇所提到的产品一致性问题,我们不难判断该一阶激励是由于动力总成在装配过程中飞轮侧与离合器侧不对中问题所造成的。

具体情况如图 5所示。动力总成在装配过程中,若飞轮侧与离合器侧存在较明显的偏心,或对中角度偏差,均会在离合器接合摩擦过程中,造成对应发动机转速1阶的扭矩波动,进而传递至变速箱输入轴,造成下游的传动系统扭矩波动。

在发动机1阶激励来源的分析过程中,之所以未考虑曲轴动平衡问题,其原因在于:如果是曲轴存在较为明显的动不平衡,其所产生的发动机1阶激励,在离合器接合后将仍会存在,而不会消失。

1. 基于问题工况数据分析,在离合器接合过程中整车Judder现象明显,主要为发动机1阶激励;

2. 根据对产品一致性管控,加工工艺的理解,判定该问题的根源来自于动力总成的装配误差;

3. 对应问题工况,随着发动机转速的上升,整车振动量级呈现下降趋势,因此可以判断存在系统共振问题。

下面需要对离合器接合过程中传动系统的扭转模态,车架及车身模态进行分析,系统地进行传递路径分析。相关内容将在之后两篇文章中为大家呈现,敬请期待。

广告

广告