摘要:文章针对某车型基于CarSim制动系统踏板感觉分析,并与客观试验进行对比分析,从而验证仿真模型的正确性。制动性能在整车主观评价以及调校过程中占据重要地位。首先整车制动性能大致分为两大模块,第一,整车制动系统匹配计算,并且需要满足法规项要求;第二,基于CarSim制动系统踏板感觉仿真分析。快速直观地在后处理曲线中观察到这一变动对整车制动性能的影响,从而达到降低紧急制动距离的目的,并且在零投入的情况下,进行制动系统参数调整,大大缩短了制动系统匹配的周期。

1 引言

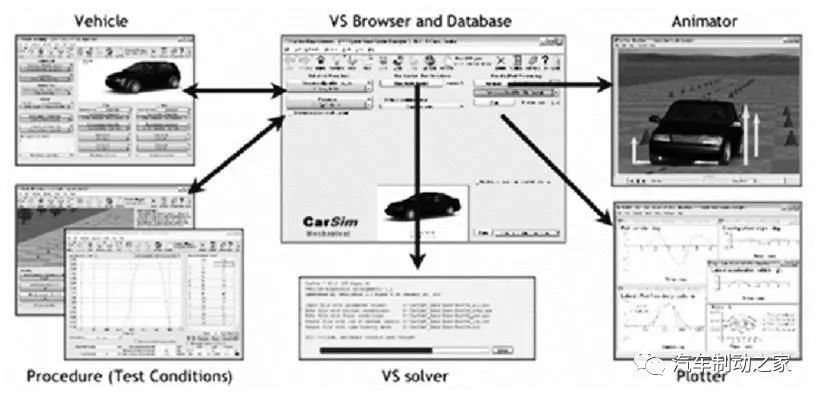

与许多面向结构建模的动力学软件如MSC.ADAMS、Altair.MotionView不同,CarSim具有面向参数建模的特点。因此,建立模型不需要定义各部件具体的结构形式(如悬架布置形式、弹簧长度以及安装角度等),而只需要定义各部件所体现性能的相关参数(比如悬架的K&C特性、弹簧的刚度曲线等)。这样使用者就能够剥离结构而直接以各部件性能参数为导向分析车辆性能,这对于指导底盘的开发及改进有重大意义。使用者可以在设计阶段借助CarSim探求各个部件的理想性能,把握大的方向,然后经过层层细化,对各零部件的设计提出具体的要求。

本文为了支持整车性能调校,缩短调校周期,因此利用计算机建模仿真,即基于CarSim搭建制动系统仿真模型,并与客观试验对比验证仿真模型的正确性,支持主观整车性能评价。

2 某车型制动系统匹配计算

整车制动系统匹配计算主要是依据整车参数以及制动器参数进行一系列法规校核。

2.1 整车参数

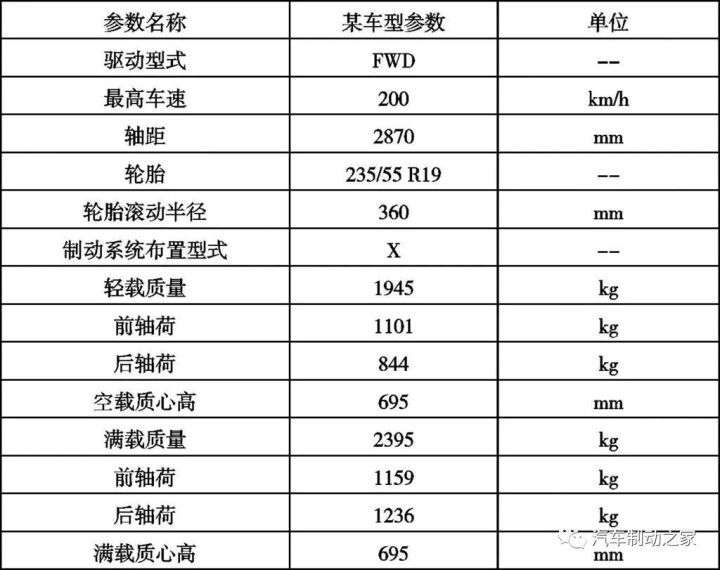

具体地整车参数详见表1,整车参数主要包括轻载和满载时轴荷以及质心高。

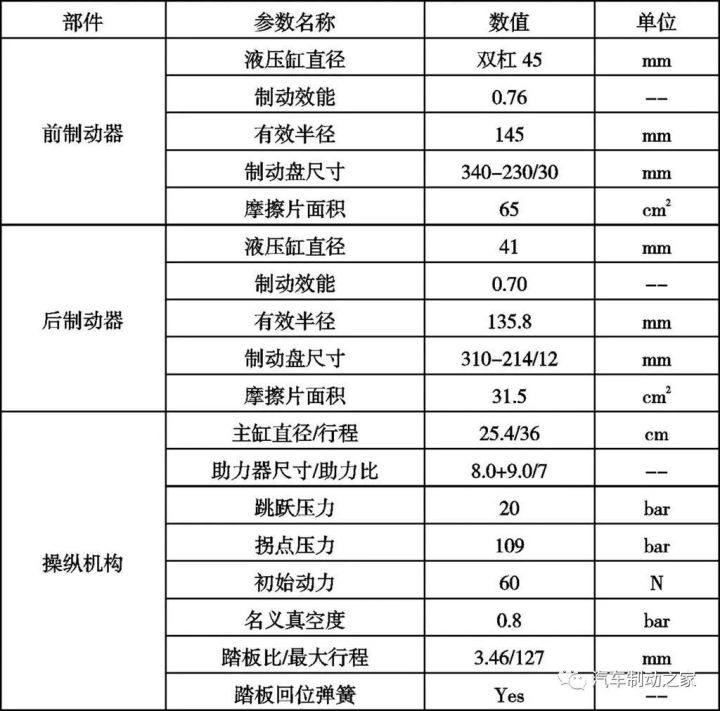

制动器主要参数包括三大部分,前制动器参数、后制动器参数以及操纵机构。前后制动器中主要有主缸、制动盘参数以及摩擦片面积等,操纵机构一般主要指真空助力器,上述参数在制动系统匹配法规校核方面占据主导地位,满足法规与否以及后期主观调校均是主要更改制动系统参数。

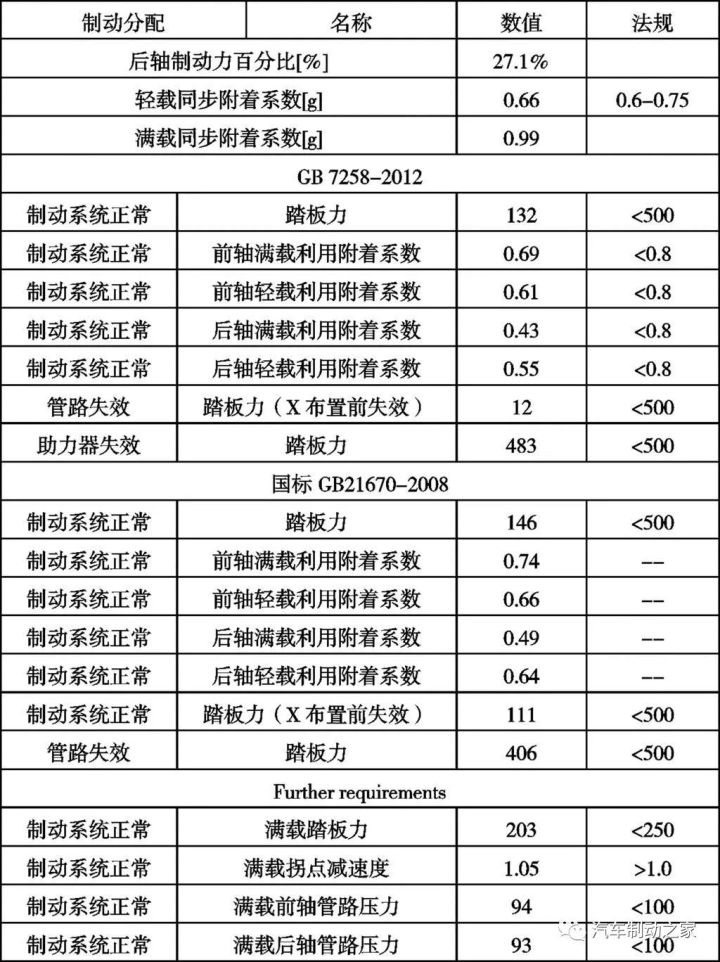

具体地,法规项校核如表3所示,参考的法规标准为GB 7258、GB21670以及国外标准。

由制动系统法规校核可知,该车型满足法规项要求,整车性能表现良好,下一步,还需要对整车性能基于CarSim建模进行模拟仿真,即整车踏板感觉仿真分析。

3 基于CarSim建模与仿真分析

整车模型中需包含七大系统模型:车身模型、前悬架系统模型、后悬架系统模型、转向系统模型、轮胎模型、动力传动系统模型和制动系统模型。对整车制动性能影响比较严重的当属制动系统模块搭建。

3.1 制动系统基于CarSim建模

整车制动踏板感觉仿真分析除了制动系统模块,首先要搭建整车模型,还需要搭建整车簧载质量,前后悬架的运动学和弹性运动学以及轮胎模块。

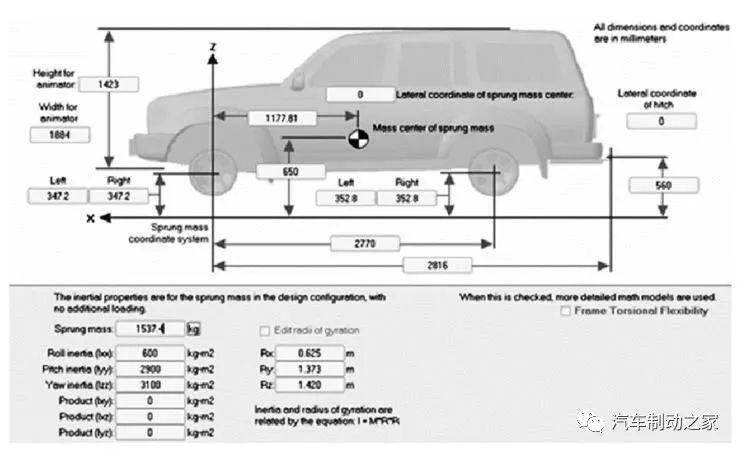

车身模块包含车体尺寸参数和质量及转动惯量信息。具体参数有车身长宽高、轴距、轮距、质心高度、四轮静力半径,整车转动惯量等等,如图1所示。

汽车在高速行驶时,空气作用力对其行驶稳定性有很大影响。空气动力学模块包括空气动力学参考点,迎风面积,参考长度,气体质量密度等参数,如图2所示。

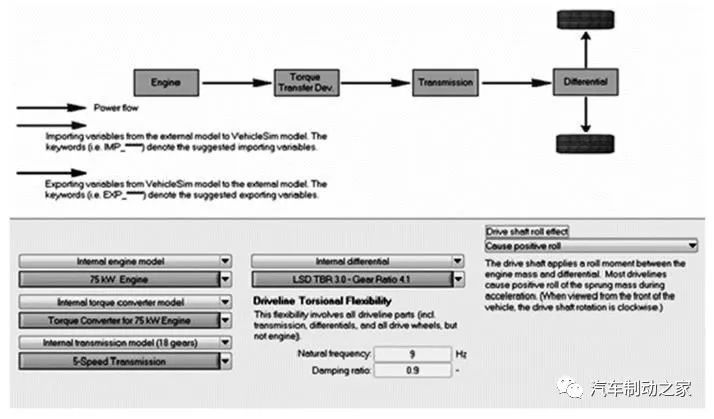

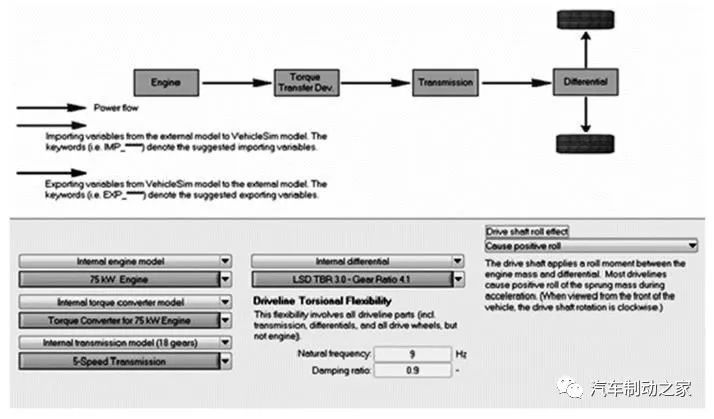

软件中传动系统模块简化成发动机、离合器、变速器、差速器四个组成部分,如图3所示。

所建模型离合器使用摩擦式离合器,变速器使用手动机械变速器,差速器使用粘性耦合差速器。建模过程中,需要发动机特性参数、离合器特性参数、变速器特性参数、差速器特性参数。

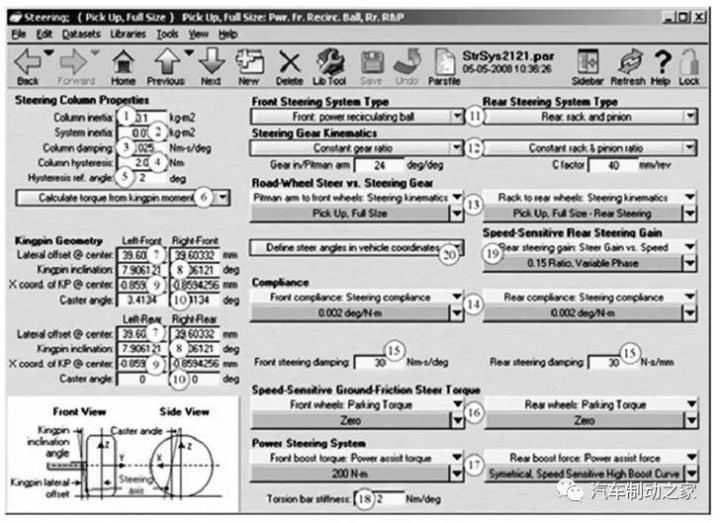

转向系统参数相对较多,但转向模块参数输入对整车制动系统的性能影响不大,具体输入如图4所示,主要包括方向盘与转向系统中可转动部分的转动惯量、转向机以及与其连接部分的转动惯量,不包括车轮端(转向节,制动系统与轮胎)部件。

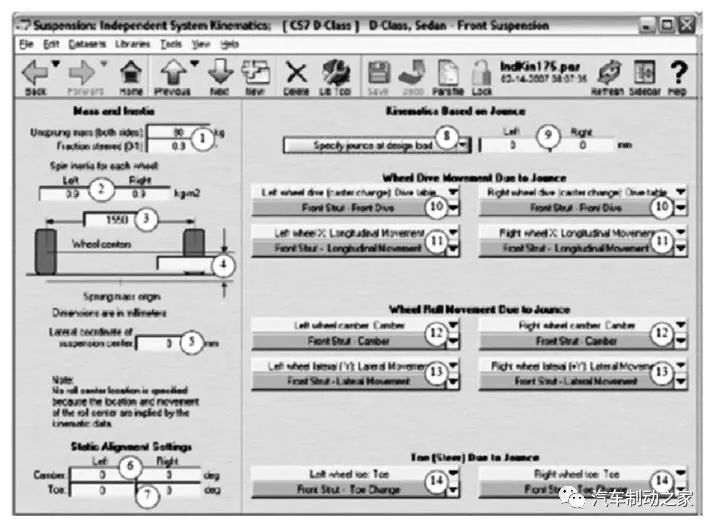

悬架系统一般包括悬架运动特性和弹性运动特性参数设置,也就是KC整车试验特性曲线,具体如图5所示。

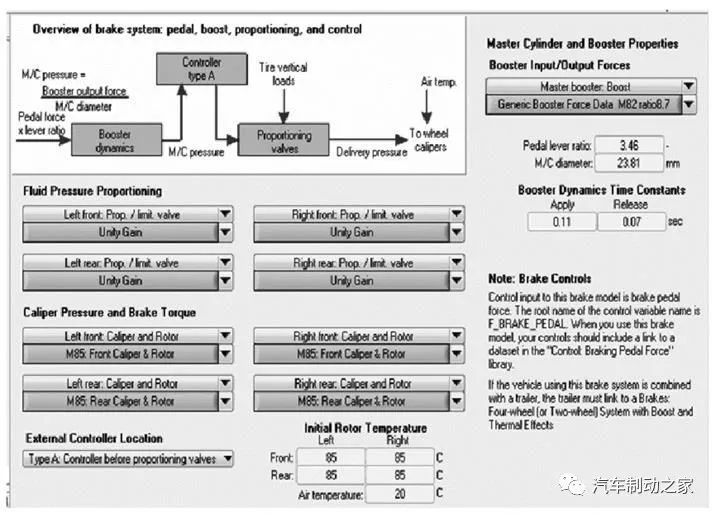

踏板感觉仿真分析所需的制动系统模型包含了踏板杠杆比、真空助力器曲线、主缸直径及制动器性能曲线,如下图所示。

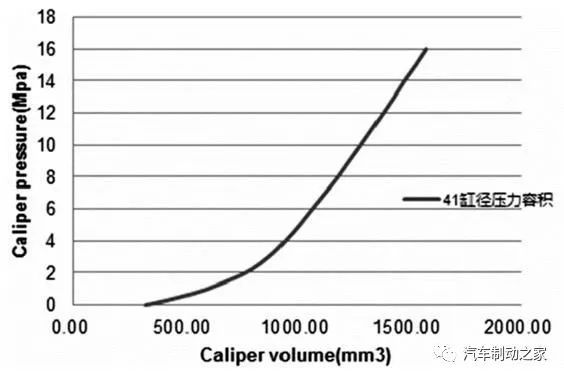

前后轮缸压力容积曲线如图7所示,前轮缸采用双缸45,后轮缸采用单缸41,真空助力器曲线如图8所示。

3.2 仿真结果与试验对比

踏板感觉仿真试验所需的模型为整车车辆动力学模型,如图9所示。

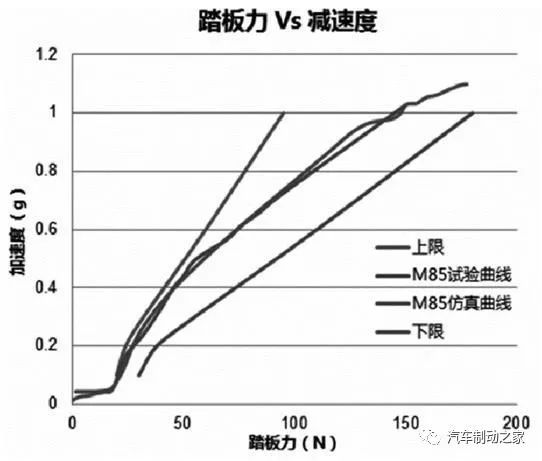

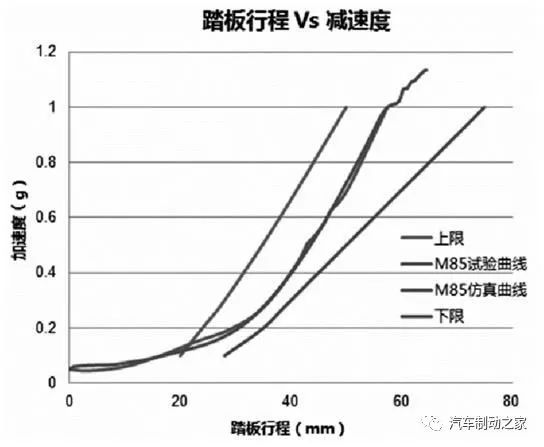

基于CarSim制动系统仿真分析,得到整车踏板感觉关系图,详见图10和图11,上图代表整车踏板感觉中踏板力与减速度仿真与试验对比,下图为整车踏板感觉中踏板行程与减速度仿真与试验对比,可知仿真结果与试验结果吻合度较高,从而验证仿真模型正确性。

4 主要结论

通过利用CarSim软件建立制动系统仿真模型,通过与客观试验数据对比,并结合主观评价,支持整车性能主观调校,得到如下几点结论:

(1)通过对某车型制动系统匹配计算可知,该车型满足法规项设计需要,并且还有参数可调余地,为后期性能调校留有空间。

(2)主要影响整车性能参数为制动系统模块搭建,特别是压力容积曲线以及真空助力器曲线特征,一定要与试验方保持一致。

(3)通过基于CarSim制动系统仿真模型搭建可知,整车制动性能也就是踏板感觉与实际试验曲线吻合度较高,进一步验证仿真模型正确性。

作者:刘德柱,赵唐雷,刘艳华,王海;华晨汽车工程研究院

广告

广告