摘要:本研究以我国自主研发的某款燃料电池轿车为例,设计与优化了燃料电池轿车热管理系统。提出了基于控制器局域网(CAN)的燃料电池主散热风扇控制策略,并进行了热管理系统的重新匹配与仿真验证。结果表明该系统达到了燃料电池功率由48kW提升至55kW的要求。

我国燃料电池轿车的设计目前处于起步阶段,在燃料电池动力系统(Fuel Cell Engine,FCE)热管理方面尚无较强的理论研究基础,数据积累较少。

传统内燃机的散热,15%是通过发动机机体散出,40%通过排气管以尾气形式排放,只有8%通过散热器散出。而极限工况下燃料电池动力系统FCE仅有3%的热量通过尾气排放,其余62%的热量需要通过散热器散出,而燃料电池动力系统FCE本体一般是对外绝热的。由此可见,FCE的散热量要求远大于内燃机,这对FCV整车的散热系统设计提出了很大的挑战。在传统汽车的设计开发中,空调冷凝器和发动机散热器没有太大的散热冲突,而FCV则需要解决空调冷凝器、FCE散热器、电机及动力控制模块(Power Control Unit,PCU)散热器的散热冲突问题,使之能够协调工作。本研究针对我国国内某款自主品牌燃料电池汽车的热管理系统进行设计与优化,力求满足整车性能优化,即满足燃料电池功率从48kW提升至55kW的需求。

根据需求,设计目标及工作内容为1)建立包含水冷管理系统在内的关键部件性能测试功能,同时具备动力系统联合调试功能的综合性能试验台;2)完成满足整车运行工况的热管理控制策略设计、优化、匹配和评价技术研究;3)完成燃料电池汽车用DC/DC、DC/AC逆变器和电机等部件的冷却系统的设计研制;4)完成热环境条件下热管理系统在整车条件下的实验及性能分析。

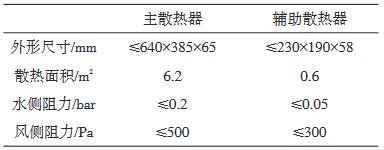

设计总体要求为1)系统散热功率小于63kW;2)系统冷却液工作压力2bar;3)所有部件冷却水入口与出口管径均与给定的管接头尺寸相同;4)被冷却部件FCE入口温度不超过55°C。FCE的55kW功率,大约62%通过散热器,加上空调产生的热量,整个散热系统的散热功率定为63kW。FCE冷却系统采用主散热器加辅助散热器形式:主散热器安装于PCU散热器之前,和PCU散热器共用1组电子风扇;辅助散热器安装于左侧,单独使用1个电子风扇。散热器参数如表1所示。最大工况下散热器冷却水入口温度65°C,出口温度不高于55°C。

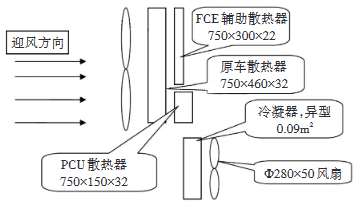

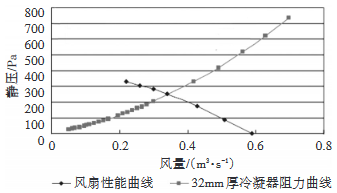

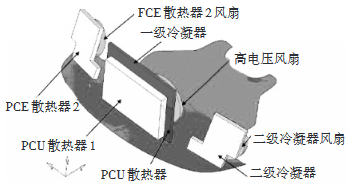

FCE主散热器、空调一级冷凝器以及PCU散热器共用2个风扇,风扇至于散热器之后,吸风轴流式;风扇功率为800×2W,安装尺寸不大于730×480mm;FCE副散热器独立使用一个风扇,吸风轴流式,功率为300W。风扇安装示意图如图1所示。

空调带有2个冷凝器,称为一级冷凝器和二级冷凝器。二级冷凝器散热风扇控制方案是由空调控制器或整车控制器(VehicleManagementSystem,VMS)根据制冷剂压力传感器信号来控制二级冷凝器散热风扇。风扇额定电压为12V,额定功率为300W,最高转速为3400r·min。两挡转速控制,控制信号为继电器信号。

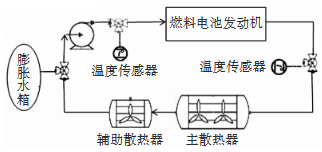

冷却水泵在FCE额定功率下流量不小于120L·min,压头8bar。膨胀水箱的材料为316L不锈钢,其容积为2.5L,与动力控制单元及电机冷却系统冷却水箱布置在一起(图2)。上液面处于冷却系统最高点,底液面与水泵的进口直接相通,膨胀水箱盖采用承压式压力盖。

水管的工作要求为1)所有管子材料选用三元乙丙橡胶EPDM;2)管子工作环境温度为80°C;3)管内介质为去离子水,水温为-20~130°C;4)工作时绝对压力为3.5bar;5)管内表面不得有缺陷或表面粗糙。

整个软管区段不允许存在气泡和杂质,针织层不允许有缺陷,软管不允许有缺陷点、光亮点、脱模剂、橡胶微粒、灰膜及晶体析出。具有完好的联接,同时材料不允许发出刺激性气体。

根据上述设计要求,结合原型车的尺寸要求和原有部件基础,设计了初步选定散热方案(图3):PCU散热器布置在原车燃料电池散热器后部靠下位置,上部是一级冷凝器,带有独立风扇,FCE主、副散热器和一级冷凝器安装于车头,FCE副散热器自带风扇,布置于车架纵梁右边,二级冷凝器自带风扇,布置于车架纵梁左边。

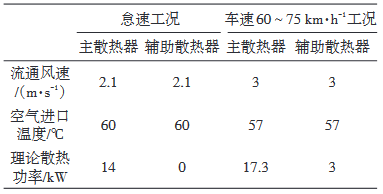

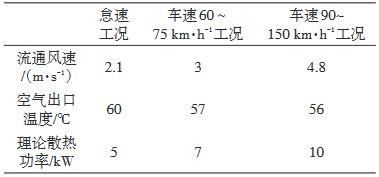

FCE散热器计算参数如表2所示。怠速工况下的理论散热功率为14kW,车速60~75km·h工况下的理论散热功率为20.3kW。

冷凝器风扇工作点如图4所示。怠速工况下,冷凝器的流通风速为4.85m·s。设计环境温度取为35°C。理论散热能力为7.3kW。此时空调的制冷能力为4.9kW,是原车空调效果的85%。

PCU散热器的计算参数如表3所示。各散热器的散热能力得到平衡,对原系统的改动也较小,基本可行。

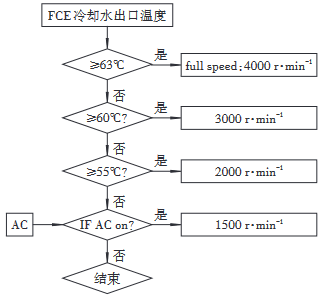

燃料电池汽车的电器控制目前都采用控制器局域网(CAN)技术,其中热管理控制策略是整车控制的重要部分。参与热管理的控制器主要包括整车管理控制、FCE管理控制器、冷却风扇控制器、空调压缩机控制器、空调控制器、水冷系统控制器等。根据上述方案以及整车对热管理系统的要求,由FCE控制器根据燃料电池冷却水出口处的温度和空调开启信号来同时控制2个FCE主散热风扇,最高转速为4000r·min。控制框图如图5所示。

目前设计阶段,采用CFD手段对发动机舱进行散热性能的分析计算,主要包括2个方面:1)通过对发动机舱各发热部件及散热部件的散热量计算(主要是对流和辐射),考察在已知燃料电池、PCU和驱动电机发热量的条件下,在环境温度40°C时,FCE散热器、PCU散热器和空调冷凝器的热量能否得到有效的散失。2)根据计算得到的风场速度矢量图和温度分布图,对发动机舱内各部件的布置情况给出适当的建议。

采用软件Catia V5R18和Hypermesh7.0,利用IBM6221工作站(3.5GB RAM)建立模型。

建模除考虑了FCE散热器、PCU散热器和空调冷凝器等主要部件外,还包含了发动机舱内的绝大多数部件,仅简化了一小部分的连接件,另外前进风隔栅均采用实体建模,故模型规模较大,其中单元数达到2452932,节点数达到518113,面网格最小尺寸为2mm,面网格最大尺寸为15mm,风流场数值模拟尺寸为6m×3.5m×2m。

发动机舱整体CFD模型图如图6所示。边界条件即进流条件:以车速70km·h(19.444m·s)为入口风速;出口条件:出口处表压力(Gauge Presssure)为0Pa。

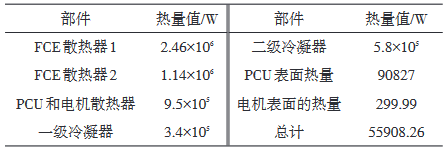

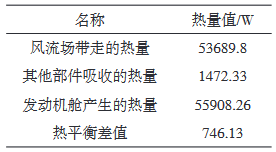

发动机舱内由散热器、冷凝器、PCU和电机表面产生的热量值如表4所示。对发动机舱散失的热量与产生的热量进行统计,具体如表5所示。

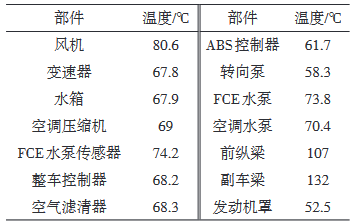

上述统计得出有746.13W的热量无法得到有效的散失,但所占比例很小,发动机舱产生的热量基本可以散出。各部件表面最高温度如表6所示。

通过理论散热值计算对比,采用主从2个冷凝器、2个FCE散热器和1个PCU散热器,并在主冷凝器和散热器后放置2个风扇的方案,可以满足整车动力系统功率提升后的散热需求。

仿真结果和证明了方案的可行性,燃料电池热系统全负荷时总的发热功率为55909W,总的散热功率为55162W,基本达到热平衡。说明燃料电池、PCU和驱动电机的发热量基本上可以有效的散出,主要部件表面温度均低于设计温度,但前纵梁最高温度较高,有后续改进空间。

在当前燃料电池汽车的研发条件下,先设计出动力系统构型并达到性能要求,然后采用理论设计计算与实验测试验证相结合的技术路线对动力系统热平衡进行优化是可行的,但未来的方向是采取正向开发,由于燃料电池发动机散热系统的特殊性,需要直接从需求入手进行动力系统总体设计,在系统设计时直接进行热管理系统设计,这样能更科学有效地进行热管理。

广告

广告