汽车行业正快速发展,带动了汽车动力总成智能测试设备和测试服务的发展。发动机测试设备预计2025年全球市场规模154.13亿元(21-25年CAGR≈7.54%)、中国预计55.39亿元,市场规模空间可观。其中冷试,作为发动机质量检测的重要手段越来越受到各大主机厂和资本的关注,正在成为国内外汽车工业的研究热点。

发动机冷测试验是用来检测内燃机装配质量的一种方法,顾名思义,在发动机不点火的前提条件下对发动机进行测试。冷试台架通过电机拖动发动机的飞轮或者曲轴到达测试转速,然后通过冷试台架内的各个传感器对发动机进行全方位的量化测量与标准对比,输出测试结果。

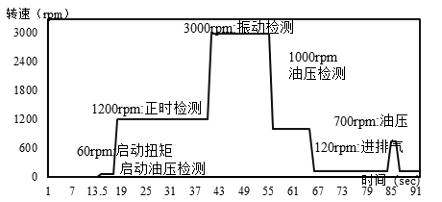

具体来讲,当采用冷测试技术检测发动机时,发动机不需要燃料来运行,也不需要冷却液进行冷却。被测试的发动机进入测试台,通过气缸或液压缸带动夹具夹紧发动机的进气口、排气口和电气适配接口。用抱爪或其它夹紧机构自动夹紧发动机的飞轮或适配器,测试台的伺服电机驱动发动机以不同的速度旋转,与此同时,测试系统通过数据采集卡同时从发动机进气口、排气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,采集到的测试数据通过测试台专用软件进行分析,然后将分析结果与测试台已设定好的极限值进行比较,从而确定发动机是否被正确装配。

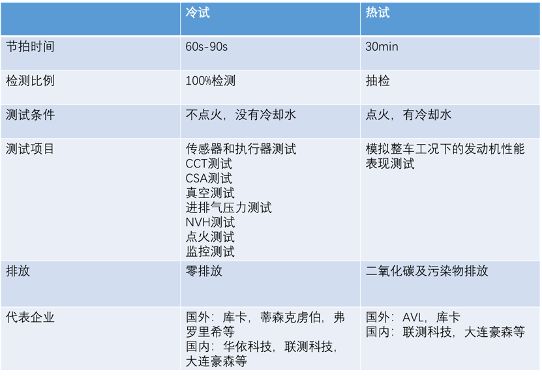

发动机检测本质源于对整机装配质量的诉求,是尽可能对发动机真实工况还原情形下的检测。根据测试原理,即最直观的是否将发动机点火,将发动机测试划分为冷试与热试。值得注意的是冷试和热试技术主要针对燃油汽车领域的发动机下线测试,不包括整车、变速器等对象的测试,在新能源领域,尤其在电池生产过程中,不存在冷试和热试,但是也存在线下测试EOL(End of Line testing)。

与传统的发动机热试设备相比,发动机冷试设备在成本、环保、安全、效率、精度等指标方面具有优越性。

(1)通过图3对比可知,冷试测试时间短,无污染,可实现对发动机两大机构五大系统覆盖性检测,优势明显。

(2)冷试测试过程无冷却水介质,冷试工况下无法监控发动机冷却系统(水路泄露,水泵工作状态等)。冷试无法监控一些热机情况下的发动机问题,如动力输出,曲轴箱压力,曲轴箱串气等问题;冷试无法监控回油路的微小泄漏等。针对火花塞间隙,陶瓷开裂等情况也无法准确监控,需要增强对零件质量的质量管控。

(1)冷测试技术的发展依托于传感器探测精度和DAQ数据采集板卡精度的提升,目前主流扭矩传感器生产厂是HBM T10f系列非接触传感器,压力传感器是DL-system GmbH制造,温度传感器为PT100电阻式温升传感器及Optris/IFM,振动传感器为PCB公司制造。传感器精度的提升对于缺陷捕捉的准确性会大幅度的提升。DAQ数据采集卡来自NI公司。

(2)随着大数据技术的发展,冷试过程不仅需要关注测试过程还需要关注数据处理和诊断分析环节,将测试采集到的数据曲线结合大数据技术进行趋势预估和判断将是下一阶段发展的核心关键。

国外汽车主流国家已经普遍应用冷试设备,国内冷试仍有很大空间,原因在于:对比海外主流汽车国家国内冷试占比小+掌握冷试技术的公司少国内冷试普及受限。具体来看:

●国内以热试为主受限于冷试技术的缺乏,伴随华依科技,联测科技等国内企业的技术破局,冷试的国产替代空间大有可为。

汽车动力总成测试设备市场规模2021年为38.31亿元,到2025年为55.39亿元,按照中国汽车销量占全球比例,汽车动力总成测试服务市场规模2021年为40.9亿元,到2025年为61.4亿元。

国内测试设备企业若想彻底打破垄断需要从以下几个方面开展:

1)发挥本土供应商商的优势,采用测试设备供应商+测试设备服务商的策略,考虑设备生命周期曲线(一般是七年),实现全生命周期的管理服务。

2)与国内主机厂深入合作,将设备测试+大数据评估结合,充分挖掘测试数据的潜在价值,对质量检测过程进行反哺,全方位保证测试过程的设备稳定性和数据准确性。

3)加强与零部件供应商的合作,针对冷测试技术瓶颈问题,能够与供应商探讨合作机制,能够在上游拦截,为整车OEM提供全方位的检测方案。加强与主机厂合作,探索统一的质量检测标准,打通全产业链的检测服务。

4)拓展测试服务业务,随着新能源电动汽车的发展,进一步探索纯电动汽车动力总成测试服务,电池包测试服务,提供面向下游客户动力总成产品研发设计的测试服务业务,能够为汽车动力总成性能、功能、品质的设计、开发、改进提供工程试验和分析验证。

广告

广告