本文研究了动力电池安全性相关的燃烧爆炸机理及过程,动力电池燃烧爆炸的本质原因是热管理失控,且其燃烧爆炸主要形式为燃爆;同时总结了国内外动力电池主要检测标准,重点分析了我国首个动力电池安全性强制标准GB 38031-2020,最后指出了目前检测技术中存在的不足,可为动力电池安全性检测提供参考。

随着新能源

汽车产业的大力发展,作为电动汽车主要动力来源的动力电池一直是各国研究的重点。近年来,新能源汽车安全问题(主要集中在动力电池方面,如燃烧等)呈快速增长趋势,新能源汽车多在充电、行驶及交通事故等场合中出现动力电池自燃或燃烧现象,进而可导致车毁人亡,作为新能源汽车 “心脏”的动力电池安全问题越来越引起社会关注。因此,分析动力电池安全性及相关检测标准具有重要意义。

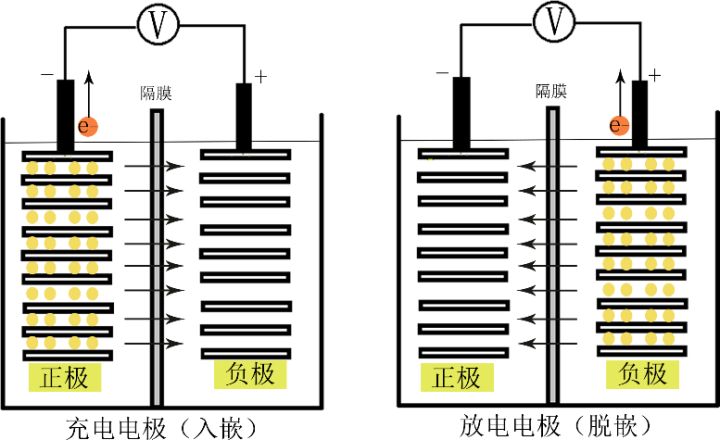

动力电池主要由多个锂电池模组、箱体、防爆阀、加热片等组成,其中锂电池模组主要由串联、并联或串并联的锂离子电池单体组成。锂离子电池是动力电池的基本单元,其由正极材料、负极材料、隔膜、电解液、壳体等组成,带电离子在正负极之间运动,从而实现电荷转移,给外部电路供电或者从外部电源充电,因此锂离子电池被称为“摇椅型”电池。工作原理图如图1所示。

具体的电池充电过程中,外电压加载在电池的两极,锂离子从正极材料中脱嵌,进入电解液中,同时产生多余电子通过正极集流体,经外部电路向负极运动;锂离子在电解液中从正极向负极运动,穿过隔膜到达负极石墨层状结构中,并与电子结合。放电过程与之相反,锂离子从负极表面脱嵌经过电解液,同时产生多余电子通过负极集流体,经外部电路向正极运动;再穿过隔膜在电解液的作用下嵌入到正极材料中,与正极集流体上的电子结合。

作为高能量载体的锂离子动力电池,其安全性问题主要集中在燃烧或爆炸,动力电池燃烧或爆炸一般是从一个或几个电芯发生热失控开始,进而逐步扩散。组成锂离子电池(电芯)的正极、负极、电解液、隔膜等,在其状态发生改变(如外界促使其发生化学反应等)均有可能独自或组合诱发电池发生燃烧或爆炸。

锂电池的正极材料主要有钴酸锂、三元材料、磷酸铁锂等,其在高温或过充下存在分解(释放出Co、Ni等离子)与电解液发生反应的隐患,同时会释放氧气,进而可导致燃烧、爆炸,正极材料的热稳定排序:磷酸铁锂>锰酸锂>三元材料>钴酸锂。

锂电池负极材料主要由碳化合物组成:石油焦炭、中间相碳微珠、石墨等,这些物质中存在还原性较强的碳,充放电、高温时存在与正极材料脱出的氧气发生剧烈反应的可能,同时,随着温度的升高,负极材料中锂与电解液进一步发生放热反应,进而导致燃烧、爆炸;同时低温下负极表面会发生锂沉积副反应,可引起电池短路。

电解液主要由有机溶剂和锂盐组成,有机溶剂主要由酯类组成:碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯等,六氟磷酸锂(LiPF6)、六氟合砷(V)酸锂(LiAsF6)、高氯酸锂(LiClO4)等为常用锂盐。在高温等使用不当的条件下锂盐会分解出氧气,酯类分解出一氧化氮、甲烷等易燃气体,是锂电池燃烧爆炸最可能的因素。

常见的隔膜材料为聚丙烯(融化温度为130~140℃)、聚乙烯(融化温度为160~170℃)等,其用途是隔离电池的正负极,防止发生短路。因此,电池温度过高时,存在融化隔膜的可能,失去隔离正负极的作用,造成内部短路,产生极大电流,进而导致电池燃烧、爆炸。

由电池电子部件和控制单元组成的电池管理系统(BMS)是动力电池的“大脑”,包含热管理模块、高压监控等功能模块。其中,热管理模块具有电池温度较高时进行有效散热、温度较低时提升电池温度及降低电池内部温度差异、抑制局部温度过高等功能,电池热管理是电池安全性的关键部分。

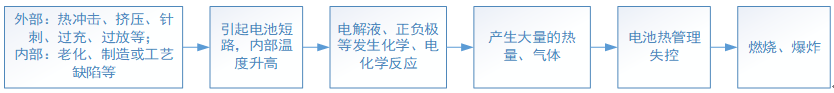

结合上述01-04节,当锂电池因故短路时(主要由高温、挤压、过充等状态下滥用或使用老化及制造缺陷造成等),内部温度升高,电池正负极、电解液、隔膜组分间将发生化学反应,产生大量的热量与气体,电池自身热管理失控,当积累到一定程度就会引起电池的着火、爆炸,其中热管理失控是电池燃烧、爆炸的本质原因。

电池燃烧爆炸过程一般分为2个阶段:1)电池内部发生短路后,电解液、正负极发生化学或电化学反应产生气体,使得电池内部压力逐步增大,直至压力超过电池泄压阀的最大压力,内部气体通过泄压孔喷出,此为初爆;2)电池内部温度持续升高,超过电解液燃点,使得电池迅速燃烧,在短时间内电池内部温度和压力激增,最终形成燃烧、爆炸现象,伴随着巨大的冲击力,可喷射出达1m左右的火星,此为燃爆;在锂电池燃爆过程中,电池表面的最高温度可达800~1500℃,且电池的荷电状态(SOC)越高,燃烧速率越快,燃烧持续时间越长,燃烧危害性越大 。

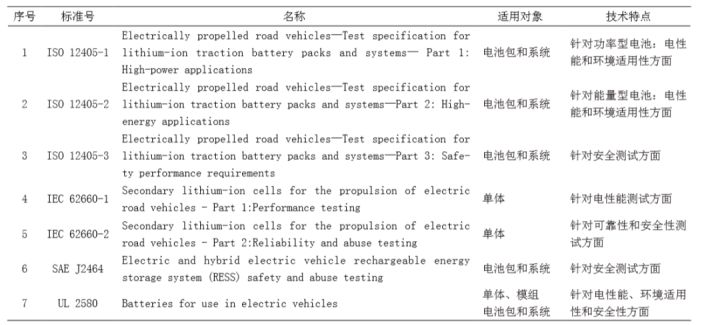

国内外涉及动力电池安全性检测技术标准主要有ISO 12405、IEC 62660、UL2580、GB/T 31467-2015等系列标准,主要涉及动力电池过充、过放、振动、机械冲击、针刺、挤压、外部短路等安全性检测。

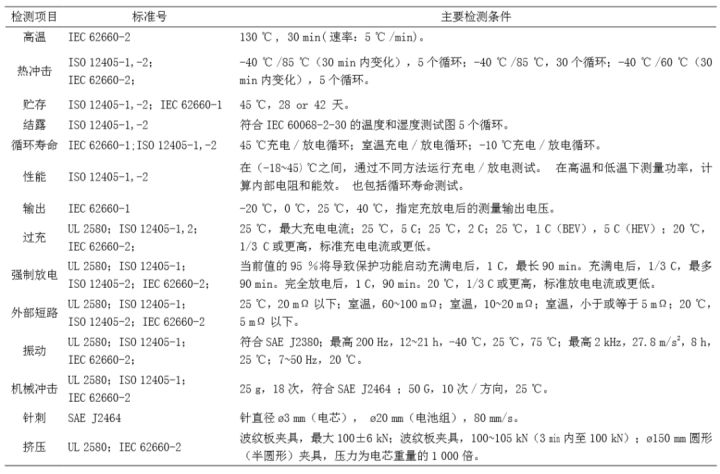

国际动力电池检测技术标准特点及安全相关的主要检测项目见表1、表2所示,主要标准有ISO12405- 1、ISO12405- 2、ISO12405- 3、IEC62660-1、IEC62660-2等。

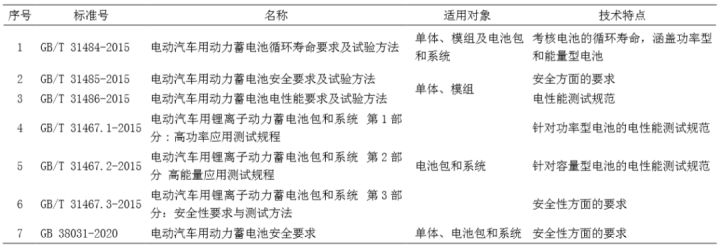

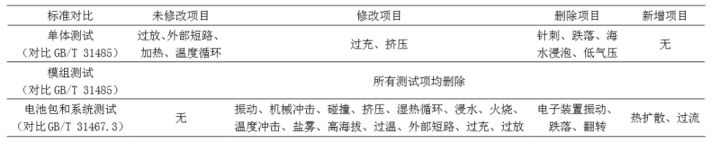

国内动力电池检测技术标准适用对象及技术特点见表3所示。其中标准GB 38031-2020代替了GB/T 31485-2015和GB/T 31467.3-2015,于2021-01-01实施。GB38031-2020中降低了对单体的要求,删除了对模组的要求,加强了对电池包和系统的安全性要求,新提出了对电池包和系统的热扩散要求,即电池包和系统在由于单个电池热失控引起热扩散、进而导致乘员舱发生危险之前5min,应提供一个热事件报警信号。GB38031-2020主要检测项目及条件见表4。

由以上检测标准可知,国内外动力电池的安全性测试分为3大类:机械安全测试类(振动、冲击、挤压等)、环境安全测试类(热冲击、温湿循环、高温等)、电气安全测试类(短路、过充、过放等),各个检测项目的检测条件上国内外标准有些差异,但整体区别不大。对比GB/T 31485-2015、GB/T 31467.3-2015,我国新国标GB 38031-2020中删除了跌落、翻转、针刺等机械安全类测试项,新增了热扩散和过流检测,将电池包和系统作为安全重点要求对象,为我国首次将动力电池安全性检测作为强制性标准。

表5 GB 38031与GB/T 31485、GB/T 31467.3对比

本文结合锂电池工作原理,研究了动力电池安全性相关的燃烧爆炸机理及过程;同时总结了国内外动力电池主要检测标准,重点分析了我国首个动力电池安全性强制标准GB 38031-2020,最后提出3点目前动力电池检测存在的不足:

1)涉及到过流、过充等电气安全测试类检测环境均要求是室温或高温,但对低温环境未有要求,而锂电池在低温下会导致金属锂沉积在电极表面,可引起短路。

2)目前国家动力电池安全类检测项目中缺少对电池包和系统气密性和防尘的要求,而粉尘进入动力电池内部,积聚在电缆端子上,有引起爆炸的可能。

3)针对动力电池管理系统(BMS)在安全性测试项目中的评价存在不足,即作为动力电池“大脑”的BMS应在安全性中起到更多的作用。

郑昆,丁胜,林文表,马军,傅钊,樊文琪.动力电池安全性分析及检测技术概述[J].环境技术,2021,234(06):229-233.

专家简介:郑昆,男,硕士,工程师,研究方向:高端可靠性环境试验设备研发。

通讯作者:樊文琪(1965.11-),男,硕士,高级工程师,研究方向:电子电器产品质量可靠性及其检测技术。

广告

广告