四轮驱动轮毂电机与集中式电机经济性对比

一、 前言

传统内燃机汽车的高度发展,在促进社会经济繁荣、提高人类生活质量方面发挥巨大作用,同时也产生了环境和能源危机等问题,而电动汽车具有集中处理废气、能源源头多样及未来可充分利用绿电、帮助电网“削峰填谷”的优点等,越来越成为人们关注的焦点,全球各国已经纷纷加入抢占电动汽车技术和市场制高点的行列,我国有关部门及各地政府也积极响应行业趋势,把发展电动汽车作为战略产业的重大举措。

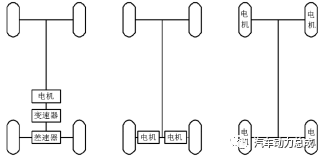

电动汽车按照驱动方式,可分为集中式电机驱动和分布式电机驱动,分布式电机驱动又包含轮边电机驱动和轮毂电机驱动。

二、 集中式电机

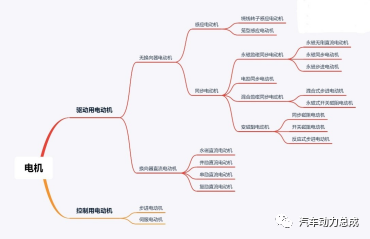

集中式电机驱动由传统内燃机汽车驱动直接演变而来,用电动机直接取代或辅助内燃机,其他零部件基本保持不变,技术方面相对容易实现,可以借助传统汽车已经成熟的汽车总成进行电动车的开发。电动机大致可分类为:

其中永磁电机作为驱动电机具有特定优势能更好满足电动汽车的使用,其优越性表现为:1、转矩、功率密度大、起动力矩大。永磁电机气隙磁密度可大大提高,电机指标可实现最佳设计,使得电机体积缩小、重量减轻,同容量的稀土永磁电机体积、重量、所用材料可以减轻 30%左右。永磁驱动电机起动转矩大,在汽车启动时能提供有效地启动转矩,满足汽车的运行需求。2、力能指标好。Y系列笼型异步转子电机在60%的负荷下工作时,效率下降15% ,功率因数下降 30%,力能指标下降 40%。而永磁电机的效率和功率因数下降甚微,当电机只有 20%负荷时,其力能指标仍为满负荷的 80%以上。同时永磁无刷同步电机的恒转矩区比较长,一直延伸到电机最高转速的50%左右,这对提高汽车的低速动力性能有很大帮助。3.高效节能。在转子上嵌入稀土永磁材料后,在正常工作时转子与定子磁场同步运行,转子绕组无感生电流,不存在转子电阻和磁滞损耗,提高了电机效率。永磁电机不但可减小电阻损耗,还能有效地提高功率因数。如在25%-120%额定负载范围内永磁同步电机均可保持较高的效率和功率因素。4、结构简单、可靠性高。用永磁材料励磁,可将原励磁电机中励磁线圈由一块或多块永磁体替代,零部件大量减少,在结构上大大简化,改善了电机的工艺性,而且电机运行的机械可靠性大为增强,寿命增加。转子绕组中不存在电阻损耗,定子绕组中几乎不存在无功电流,电机温升低,这样也可以使整车冷却系统的负荷降低,进一步提高整车运行的效率。

三、 分布式电机

轮边电机驱动是将电动机与固定速比减速器一起安装在车架上,减速器的输出轴通过万向节与车轮半轴相连,以此来单独驱动车轮,技术相比传统电机较复杂,轮边电机驱动较集中式电机驱动可省去部分动力传动装置,具有其独特的优势。但轮边驱动系统体积相对较大,且主要问题集中在电机的控制上,哪台电机需要工作,在什么样的工况下工作,这需要很长的时间来研究。车辆转弯时两侧车轮转动的速度不一致,分布式驱动取消差速器之后,需要电子差速控制器来完成转弯,然而目前国内这项技术还达不到使用要求。轮边驱动系统的驱动精细程度很高,甚至能够精确到多少转矩和扭力,但是越精细控制起来就会越复杂。

轮毂电机驱动系统则摒弃了传统汽车的离合器、变速器、传动轴、差速器等传动部件,将动力、传动、制动装置全部整合在轮毂内,简化了电气和机械传动系统结构,提高了传动效率,同时提高了汽车空间利用率,每个车轮都由一个单独轮毂电机驱动,各轮毂之间转速与扭矩互相独立,却又服从中央控制器统一调配,响应快捷,正反转灵活,瞬时动力性能优越,可以设计出更多的智能化驱动模式。

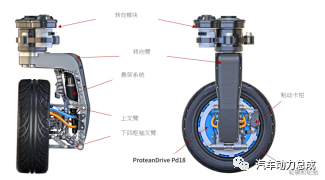

曾被恒大集团收购的英国轮毂电机技术Protean公司是一家世界级轮毂电机公司,其Pd18/16及Protean360+产品均处于世界领先水平。其ProteanDrive拥有高功率和高转矩密度的特点,模块的设计理念简化了整车生产过程,集成了功率电子模块和数字控制功能,并且封装了可兼容的摩擦制动器;在满足防水防尘、冲击和震动、洼穴和路缘撞击等路况的同时使用寿命可达30万公里。

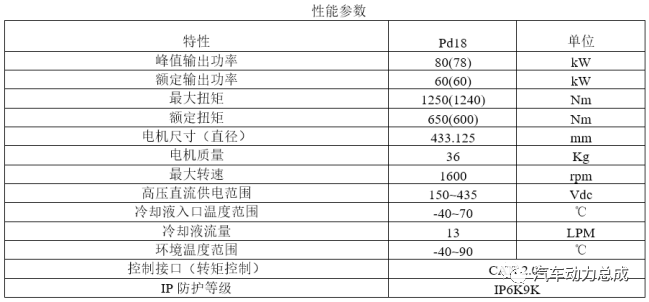

该公司型号轮毂电机IP防护等级可达IP6K9K,可在环境温度零下40℃至90℃的温度区间及高压150~435Vdc下进行工作,最大转速可达1600rpm,电机以质量36kg,直径43cm的尺寸质量可以输出峰值80kW,额定60kW的功率,最大扭矩可达1250Nm,额定扭矩为650Nm。其Protean360+技术方案,为将位于角模块主臂上方旋转接口,旋转接口顶部与车辆固定,而下接口与Pd18轮毂电机角模块臂固定。

在车辆集成Pd18轮毂电机的情况下,无需停车后再转向,即可执行复杂操作,特别是在空间极其紧凑的城市街道、停车场和装载区域通行、转弯,车辆可以通过360度转向快速通行,助于确保驾驶员顺利持续行驶。每个车轮超360度无限制转向的实现,赋予了车辆具有前所未有的机动性。而悬架系统采用一种新型多连杆设计,设有额外的下叉臂枢轴。而四轴双叉臂“蜘蛛”移动可实现高强度传力,以及紧凑型布置和全范围悬架行程。该悬架系统布置结合几何图形和附加铰链于下悬架臂中,充分满足性能需求的同时保证紧凑性布置,以占用最小内部空间来提供更大的内部空间。悬架系统中的气动高度系统可以提高和降低车上高度,独立控制每个车轮的悬架空气,精确控制车辆底盘提高通过性。(该悬架系统在行驶过程中,可以保证车轮具有一致性操作和性能,适应于车辆四轮中的任意一轮)。

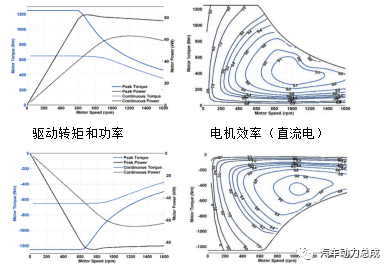

400V电压,50℃冷却液下的电机性能

制动转矩和效率 制动效率(直流电)

四、同工况集中/分布式电机效率分析

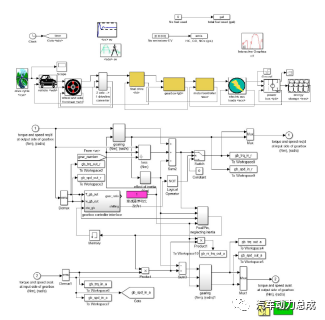

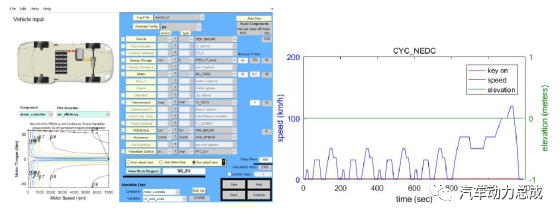

通过使用美国可再生能源实验室在MATLAB/SIMUlink环境下开发的ADVISOR车辆仿真软件对不同的电驱系统进行经济性分析。因为在ADVISOR软件中,所有车辆默认为前轮驱动模式,若对四轮轮毂电机驱动电动汽车进行仿真,需对ADVISOR底层模型进行修改二次开发,对驱动模型重新建模以进行仿真,以便进行数据分析。

ADVISOR二次开发过程中,对需要适配轮毂电机的参数修改、修改模型,尽可能仿真结果逼近于现实条件:

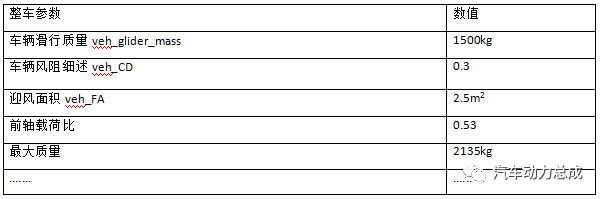

(1)整车基本参数定义

根据整车基本参数、设计要求,修改设定VEH_SCMCAR.m文件中的参数对整车进行定义

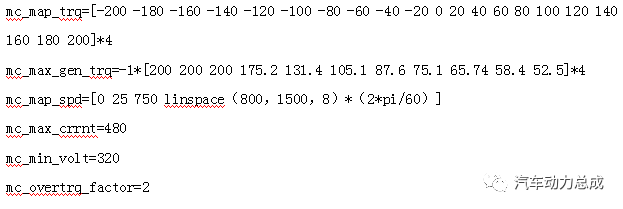

(2)轮毂电机参数定义

对于电机部分,以m文件中的MC_PM32.m为基础进行二次开发,设定参数

(3)电池参数定义

电池部分选择ESS_LI7_temp.m为基础进行二次开发,设定参数ess_max_ah_cap=153ess_voc=[3.44 3.473 3.496 3.568 3.6374 3.757 3.896;3.124 3.349 3.433 3.515 3.616 3.752 3.898;3.128 3.36 3.444 3.528 3.623 3.76 3.899]*3

......

(4)传动系参数定义

对传动系部分,选择TX_1SPD为基础进行二次开发,设定变速器传动比、主减速器传动比数值为1.

(5)循环工况

选择CYC_NEDC 欧洲续航测试标准,进行仿真测试。该工况周期1184s,行驶里程10.93km,平均车速33.21km/h,最大速度120km/h,共停车13次。

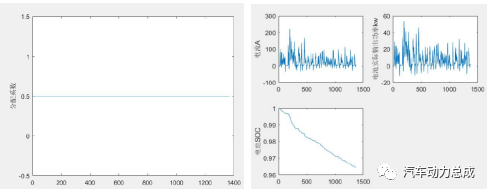

当分配系数设定为0.5时候,默认为集中式电机驱动,性能仿真如下

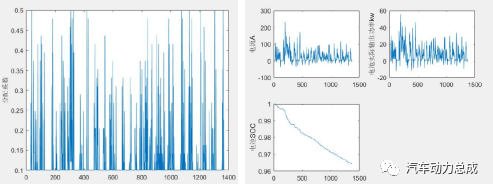

当分配系数设定为1时,设定为轮毂电机驱动,并进行动态分配 ,性能仿真如下

在cyc_NEDC循环工况下,相比较轮毂电机消耗电量少了0.23kWh/km,效率相比较提升了1.6%。考虑到这只是进行了简单的仿真测试,NEDC工况下体现不到弯道或者其他复杂道路情况下轮毂电机的优势,可以认为实际情况下轮毂电机相较于集中式电机,有着更好的经济性。

五、结语

电动汽车轮毂驱动系统消除了传统齿轮箱等机械变速装置,将轮毂电机直接与车轮化为一体,减小了驱动系统体积,降低了整车重量,提高了车辆性能以提升对复杂路况的适应能力,适应智能汽车发展方向,是未来汽车电子化智能化的最佳方案(亦是滑板底盘的组成部分之一),也一定会是新能源汽车发展的必然趋势之一。

编辑推荐

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告