燃料电池电动汽车整车通用安全性——整车通用安全的关键测评技术

一、整车EMC 测评技术

1、整车辐射骚扰测评

燃料电池电动汽车的整车辐射骚扰包含保护车外接收机的无线电骚扰特性(30MHz~1GHz)、保护车载接收机的无线电骚扰特性(150kHz~2.5GHz)、整车电磁场辐射发射(150kHz~30MHz)和整车乘员所处车辆环境的低频磁场发射(10Hz~400kHz)。以上项目分别按照GB 34660-2017《电路车辆电磁兼容性要求和试验方法》、GB/T 18655-2018《车辆、船和内燃机无线电骚扰特性用于保护车载接收机的限值和测量方法》、GB/T 18387-2017《电动车辆的电磁场发射强度的限值和测量方法》和GB/T37130-2018《车辆电磁场相对于人体曝露的测量方法》进行测试评价。

(1)保护车外接收机的无线电骚扰

整车对外的辐射骚扰应满足GB 34660-2017 的宽窄带辐射发射的相关要求,以保护车外的无线电通讯设备正常工作。

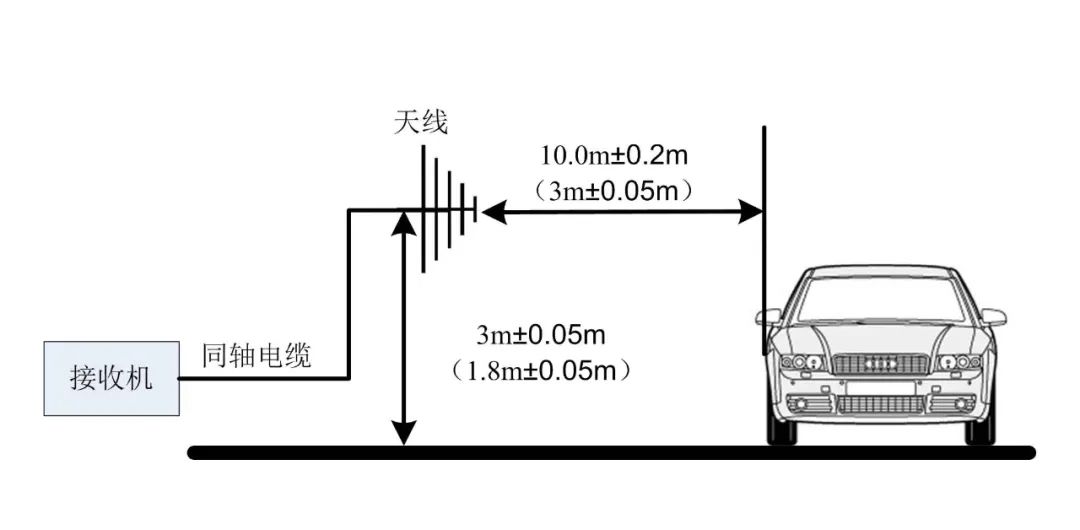

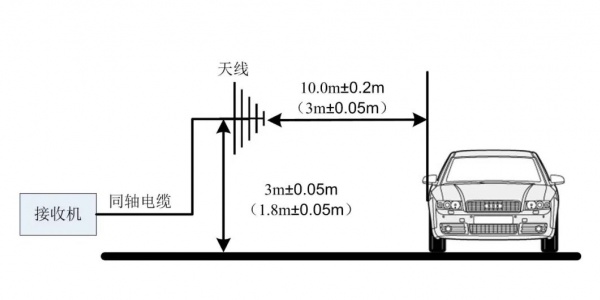

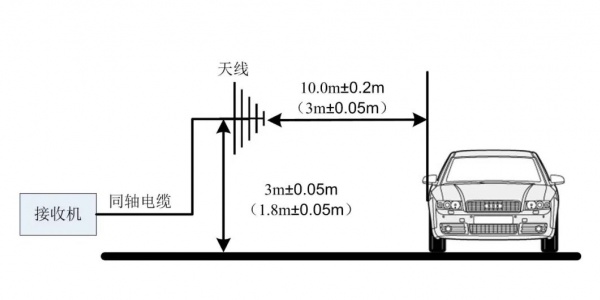

车辆辐射发射试验推荐采用10m 法进行测试。测量天线应以计量校准时的参考点作为测量参考点。

测量天线参考点到车辆车身边缘的水平距离为10.0m±0.2m,距离地面的高度为3.00m±0.05m。测量天线与车辆车身在水平面的投影应成直角布置。车辆应为空载状态。作为一种替代方法,也可采用3 米测量距离。此时如果车辆的长度大于3dB 天线波束宽度值,则需要确定多个天线位置,对于每一个测量位置均要进行水平极化和垂直极化的测量。测试布置如图2-11 所示。

图2-11 车辆辐射发射试验测试位置

1)车辆宽带辐射发射评估在进行车辆宽带辐射发射试验过程中,应打开长时工作的、能产生宽带发射的所有设备,使其工作在最大负载状态,短时工作的设备除外。

由燃料电池驱动的车辆,应在燃料电池发动机工作模式下,使车辆以40km/h 速度运行的状态下测试。如果条件不允许,也可用非导电轴架将车辆顶起。表2-8 规定的燃料电池车辆宽带电气设备(如果有)应开启。

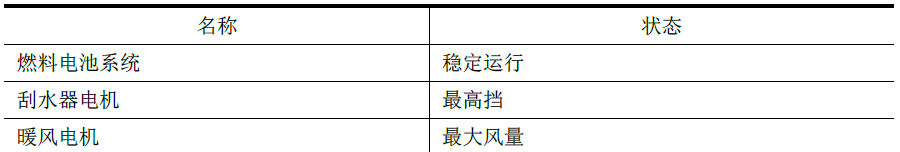

表2-8 燃料电池车辆宽带电气设备及状态要求

试验应在30-1000MHz 的整个频率范围内进行测量,在每一个测量频率(包括起始、终止频率)上应分别进行水平极化和垂直极化的测量。试验应在车辆左右两侧分别进行测量。

2)车辆窄带辐射发射评估。在进行车辆窄带辐射发射试验过程中,所有可连续运行的含有大于9kHz 内置振荡器或重复信号的设备,都应处于正常运行状态。

燃料电池电动汽车处于车辆上电且驱动电机不运转(车辆处于ready 状态),表2-9 规定的车辆窄带电气设备(如果有)应开启。

表2-9 车辆窄带电气设备及状态要求

试验应在30-1000MHz 的频率范围内进行测量,在每一个测量频率(包括起始、终止频率)上应分别进行水平极化和垂直极化的测量。试验应在车辆的左右两侧分别进行测量。

(2)保护车载接收机的无线电骚扰

整车车载天线端接收到的发射测量骚扰应满足GB/T 18655-2018 的相关要求,以保护车载接收机能正常工作。考核指标见GB/T 18655-2018,业务波段适用性应依据车辆实际使用的无线电业务选择。

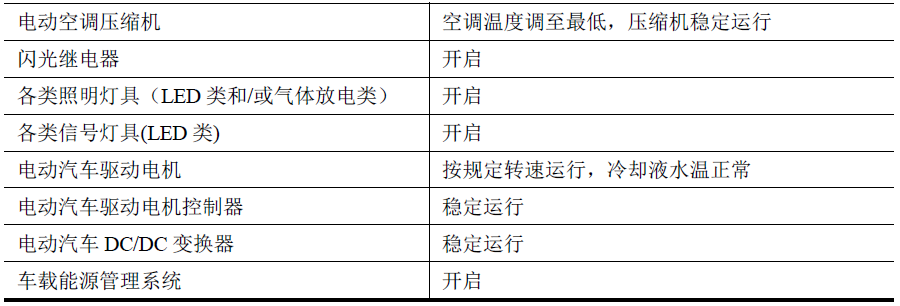

试验应在整车半电波暗室内开展,应优先选择车载天线开展本项目的测试,对于不具备商用车载天线测试条件的车辆,应采用模拟天线测试。骚扰电压测量应在接收机天线射频信号输入端进行,天线接插器接地端应和车载无线电接收机的地(如金属外壳)共地,无线电接收机的地(如金属外壳)应适用产品线束在车身处接地。若车载天线是有源天线,推荐在测试报告中注明有源天线本底噪声值(试验数据不用修正)。测试布置如图2-12 所示。

图2-12 车载天线端的发射试验布置图(使用杆天线的视图)

1 测量设备;2 暗室;3 壁板接插器;4 天线;5 车辆;6 典型吸波材料;7 天线的同轴电缆;8 优质同轴电缆,例如双屏蔽电缆(50Ω);9 车载接收机外壳;10 阻抗匹配单元(如需要);11 改进的“T”型接插器;12 调幅广播段的地隔离网络(如需要);13 人工电源网络(仅对充电模式);14 动力电源(仅对充电模式);15 充电电缆(仅对充电模式);16 绝缘支撑(仅对充电模式)

(3)整车电磁场辐射发射(150kHz~30MHz)

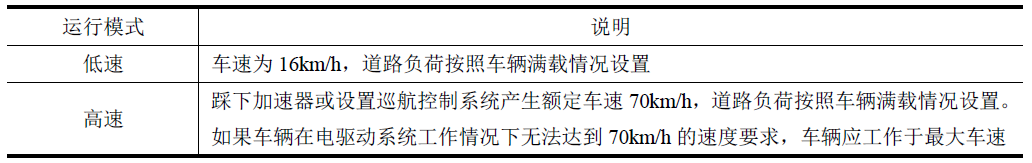

整车电磁场辐射发射特性(150kHz~30MHz)应满足GB/T 18387-2017 的相关要求,考核指标见GB/T 18387-2017。试验在整车半电波暗室内开展,所有的运行模式(表2-10)中电驱动系统应处于驱动模式,道路负荷按照车辆满载情况设置。

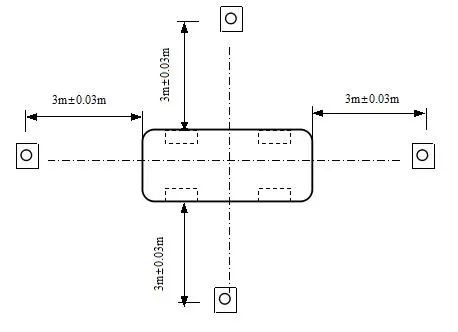

测量电场时,单极天线置于地面上,距车辆的最近部分3m±0.03m。测量时天线的四个位置为:车前和车后位置,位于车辆中心线上;车辆左右两侧位置,位于前后轴之间中线上,如图2-13 所示。

图2-13 单极天线相对车辆的位置

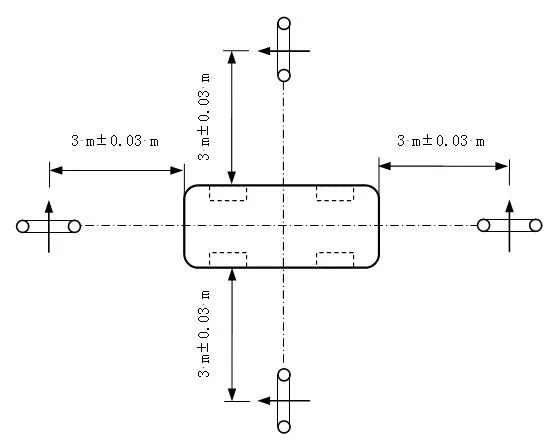

测量磁场时,环天线中心距地面1.3m±0.05m,距车辆最近部分3m±0.03m。环天线的方向:径向方向,环天线的最大磁场响应方向是垂直指向车辆的方向;横向方向,环天线的最大磁场响应方向是水平的并垂直于径向方向。

天线与车辆相对位置为:车前和车后位置,位于车辆中心线上;车辆左右两侧位置,位于前后轴之间中线上,如图2-14 所示。

a)环天线径向方向(环天线中心距地面1.3m±0.05m)

b)环天线横向方向(环天线中心距地面1.3m±0.05m)

图2-14 环天线相对车辆的位置

试验采用先预扫再终测的方式进行,试验过程如下:

1)将测试车辆固定在转鼓上,以40km/h 的速度稳定运行。

2)布置单极天线,记录电场测量数据。

3)布置环天线,记录磁场两个方向的测量数据。

4)依据步骤2)和3)相对于限值的最大测量结果,确定最大发射方向,如果车辆的两个不同侧面的最高电平大致相等,那么可以选择其中一个侧面作为最大辐射方向。

5)按照表2-10 所列的运行模式运行车辆。

6)在车辆最大发射侧面进行电场峰值扫描和磁场峰值扫描。

7)判定终测结果是否低于标准限值。

表2-10 车辆运行模式

注:如果车辆无法在测功机上完成试验,可使用轮轴支架支起车辆进行试验。

(4)整车乘员所处车辆环境的低频磁场发射

整车电磁场辐射发射特性(10Hz~400kHz)应满足GB/T 37130-2018 的相关要求,考核指标见GB/T37130-2018 的附录A。

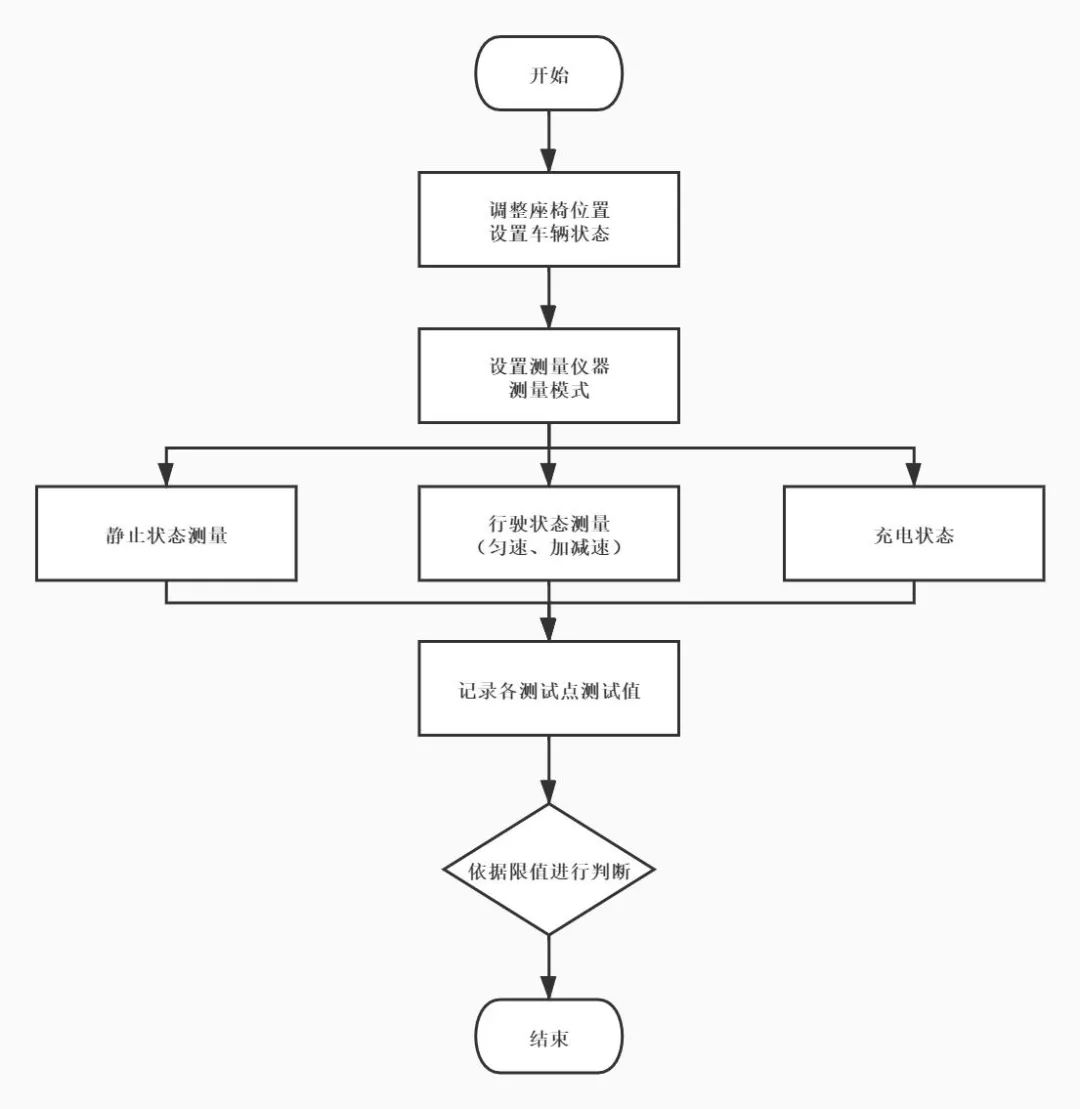

图2-15 整车乘员所处车辆环境的低频磁场发射测试流程

试验可以在整车半电波暗室或室外平坦干燥路面上进行,室外路面坡度应在-2%~+2%之间,测量场地环境中磁感应强度低于GB/T 37130-2018 要求;如在测功机上进行测量,应根据车辆整备质量设置道路负荷。车辆工作状态分为静止状态、行驶状态(匀速、减速和加速)和充电状态。试验流程如图2-15 所示。

2、整车辐射抗扰度测评

整车辐射抗扰度分为电场抗扰度和磁场抗扰度,其中整车辐射抗扰度(ALSE 法)按照GB34660-2017《道路车辆电磁兼容性要求和试验方法》进行测试评价、磁场抗扰度按照SAE J551-17:2015 Vehicle Electromagnetic Immunity – Power Line Magnetic Fields 进行测试评价。

(1)整车辐射抗扰度(ALSE 法)

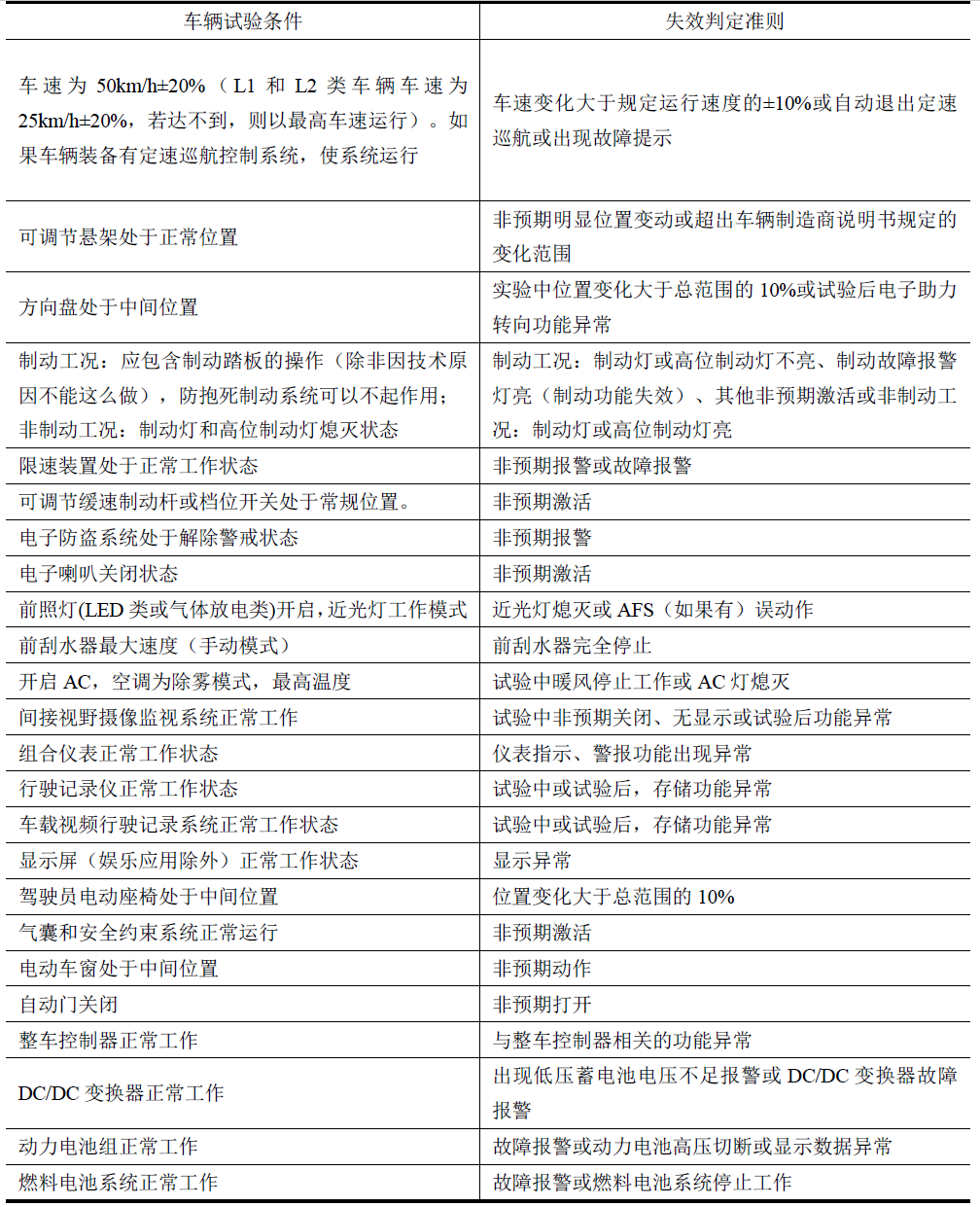

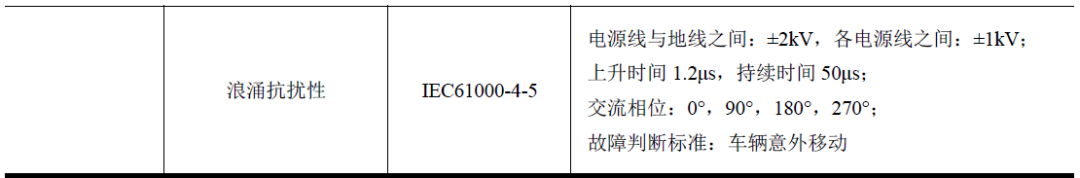

整车辐射抗扰度(ALSE 法)应满足GB 34660-2017 的相关要求,在20MHz~2GHz 的90%以上频段内,场强应为30V/m(均方根值),其余剩余频段内场强应不低于25V/m,试验在整车半电波暗室进行,试验分场标定和车辆测试两个阶段。通常情况下地板上不铺设吸波材料,如果需要铺设吸波材料,应确保在场强校准和DUT 测试过程中保持一致,并应在测试报告中注明频段、铺设的位置。在进行抗扰实验的过程中,车辆不应出现抗扰度相关功能的性能降低,试验条件和失效判定准则见表2-11。

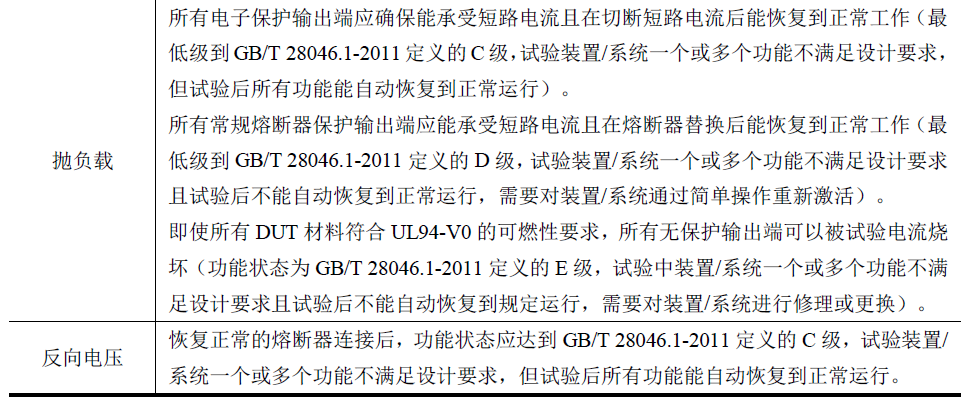

表2-11 车辆抗扰度试验条件和失效判定准则

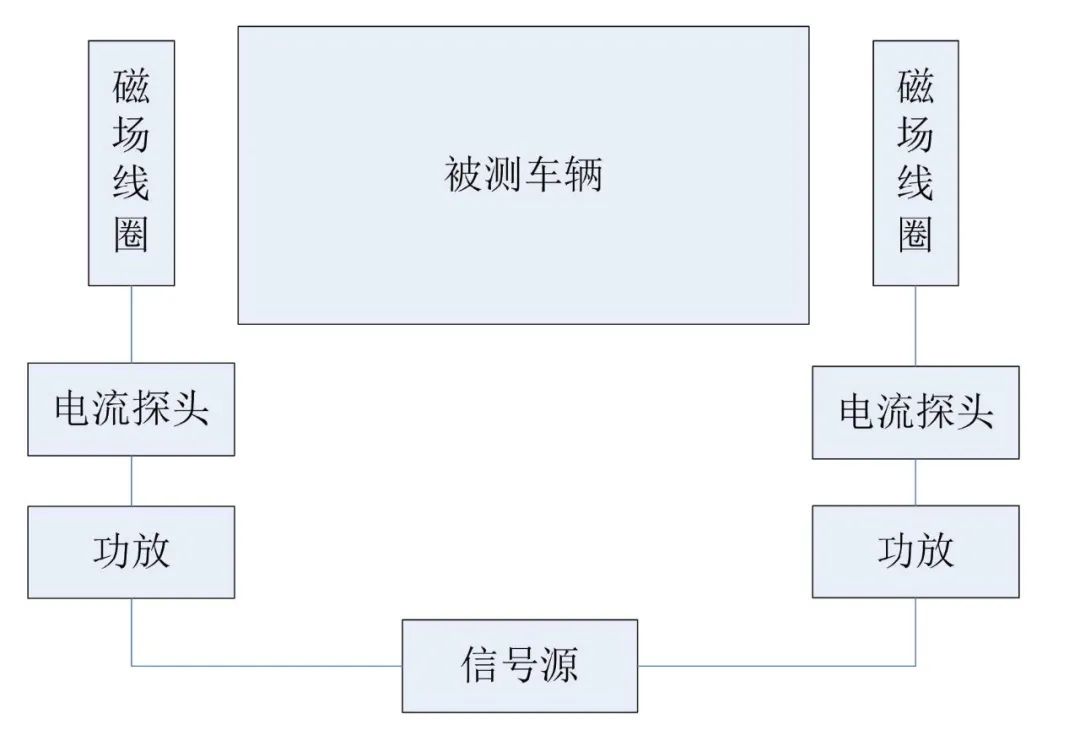

(2)整车磁场抗扰度

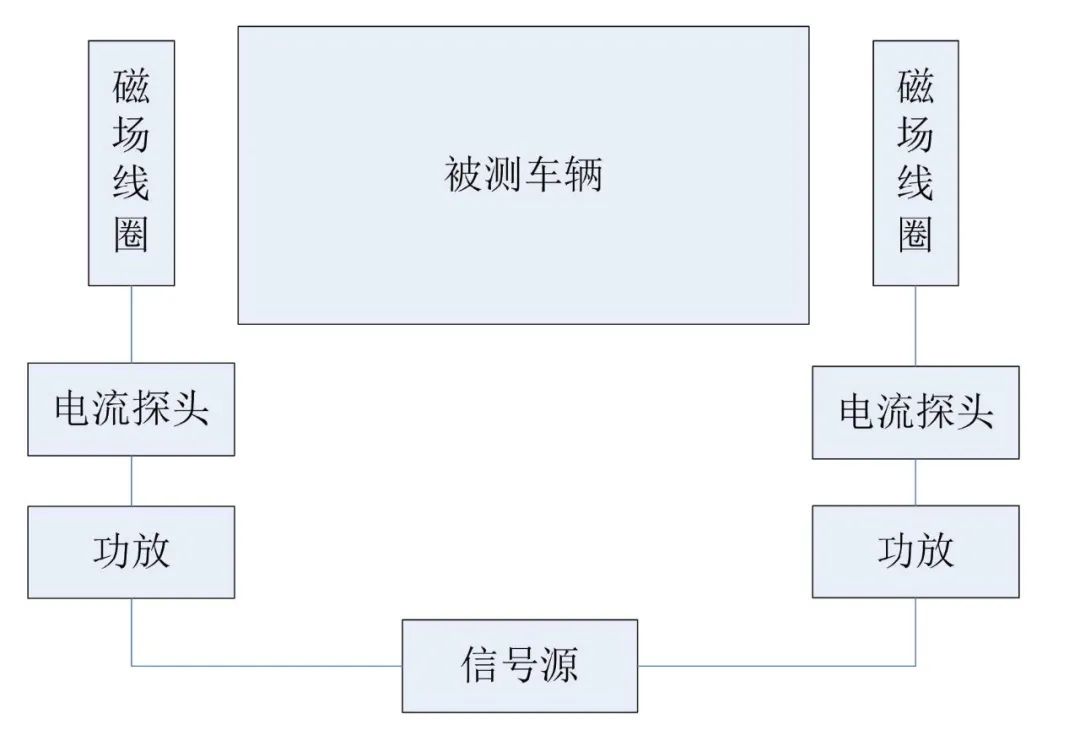

整车磁场抗扰度应满足SAE J551-17:2015 Vehicle Electromagnetic Immunity – Power Line Magnetic Fields 的相关要求,试验在整车半电波暗室进行,试验分场标定和车辆测试两个阶段,应分别在50/3 Hz、50 Hz、60 Hz、150 Hz 和180 Hz 频点下进行测试,磁场强度为30A/m,车辆应分别在驻车充电状态、车辆上电状态和车辆恒定运行状态进行试验。在进行磁场抗扰性试验的过程中,驻车充电状态和车辆上电状态时,车辆不应出现性能下降;恒速运行时,运行条件和失效判定准则见表2-11。试验分为车辆横向和纵向试验,试验布置见图2-16。

(a)纵向 (b) 横向 图2-16 磁场辐射抗扰性能测试布置图3、整车充电状态EMC 测评

插电式燃料电池电动汽车或增程式燃料电池电动汽车在充电状态下的EMC 性能必须满足ECE R10-6 Uniform provisions concerning the approval of vehicles with regard to electromagnetic compatibility的相关要求。具体项目见表2-12。

表2-12 插电式燃料电池车充电状态EMC 试验项目

4、高压线束屏蔽效能测评

高压线束及接插器应具有良好的屏蔽效能,高压屏蔽线缆的走向布置不应使整车辐射发射增强。高压屏蔽线缆的屏蔽层应与高压导电外壳有效连接。高压屏蔽线缆及接插器的表面转移阻抗应满足IEC 62153-4 系列标准要求。高压屏蔽线缆及接插器的屏蔽性能测试方法包括三同轴法、管中管法和线注入法,各测试方法对应的测试标准见表2-13。

表2-13 转移阻抗测试方法及要求

二、整车电气系统测评技术

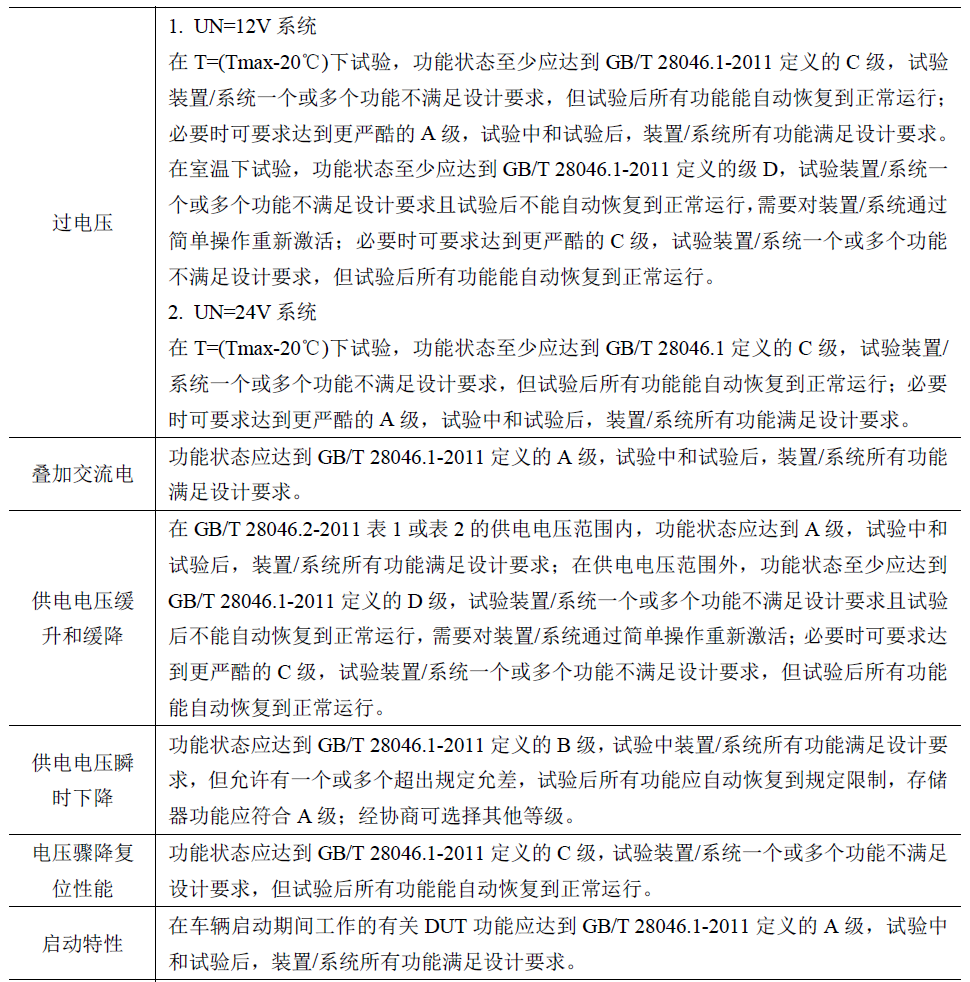

燃料电池电动汽车需要完成电气可靠性测试并达到要求,具体测试项目及参考标准如表2-14 所示。

表2-14 电气可靠性测试项目及参考标准

三、整车碰撞测评技术

1、整车碰撞后泄漏测评

在进行碰撞试验前,如果车辆没有安装符合精度要求的测量设备,则应在储氢系统中安装测量设备用以进行需要的压力和温度测量。

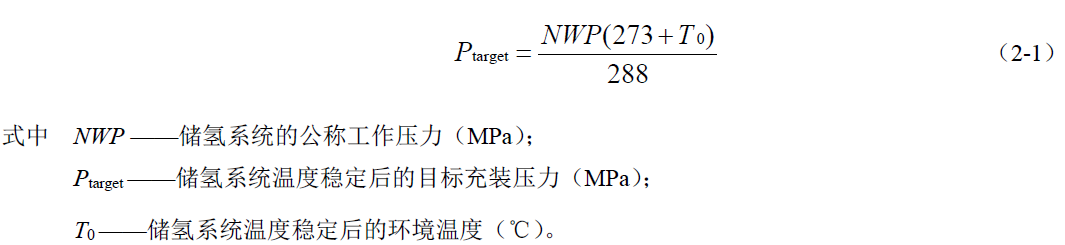

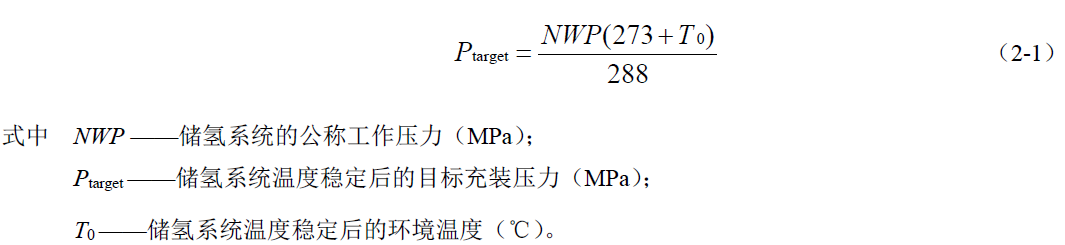

压力测量的精度应达到0.5%。若储氢系统由多储氢瓶组成,应分别测量各储氢瓶的压力和温度。向储氢系统中充入测试气体前,应清除气瓶中的杂质。因为储氢系统的压力随温度变化,所以目标压力应由下式确定:

在进行碰撞试验前,应确保气瓶充装至目标充装压力的95%以上,并达到稳定。下游氢气管路上的氢气主截止阀,应在碰撞前保持开启状态。

根据测试现场的条件,测试过程中充装的气体介质可以是氢气或氦气,具体测试方法见以下要求。

(1)碰撞后氢气介质泄漏试验

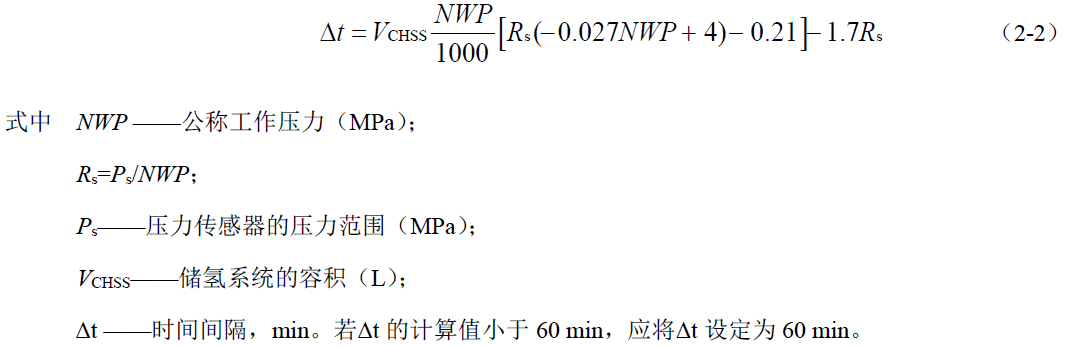

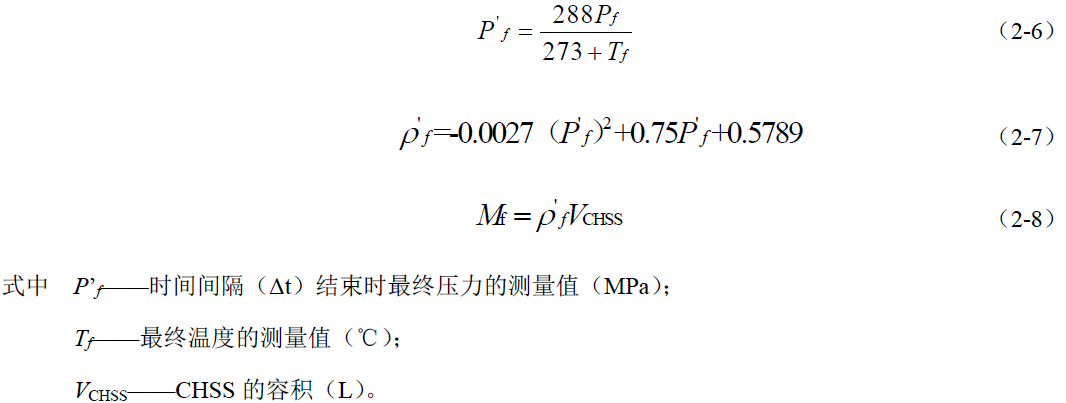

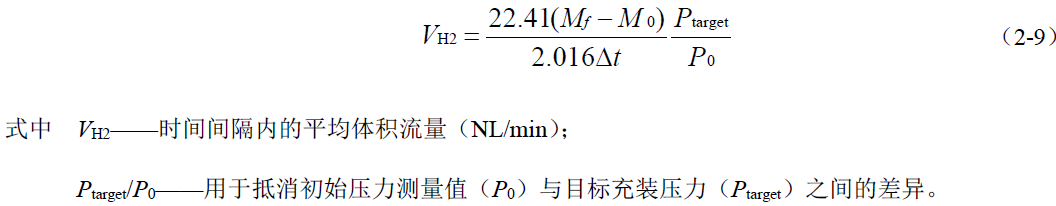

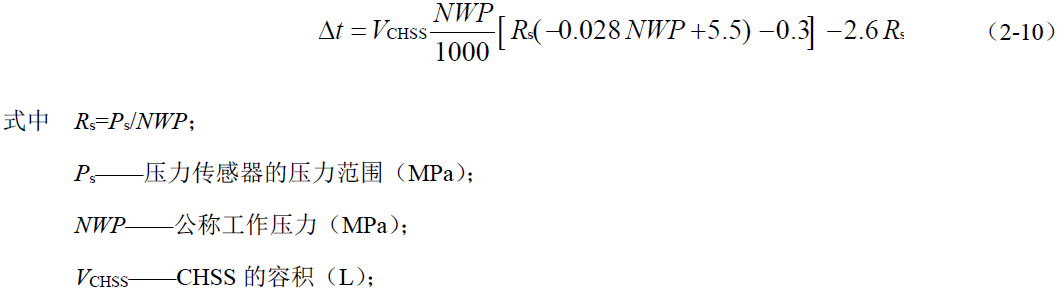

在碰撞前和碰撞后的规定时间间隔Δt 内,测量氢气的压力(P0)和温度(T0)。时间间隔Δt 按下式计算。

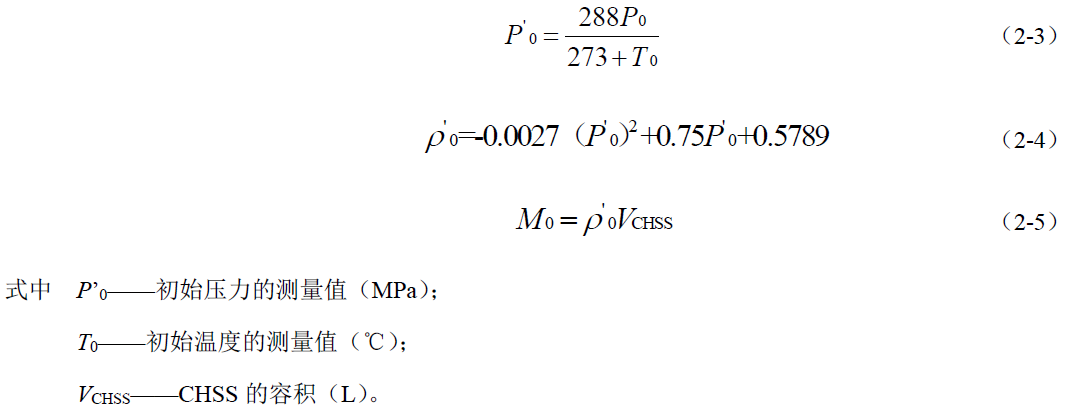

储氢系统中氢气的初始质量M0 可按下式计算:

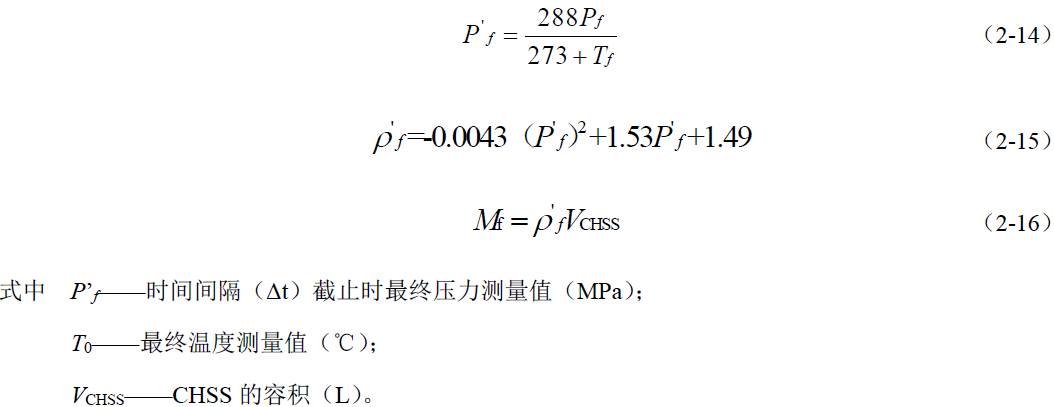

在时间间隔(Δt)结束时,CHSS 中氢气的最终质量(Mf)可按下式计算:

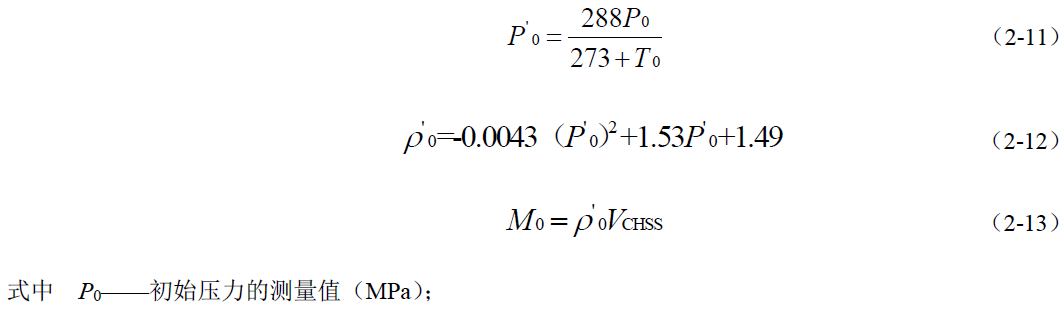

因此,在时间间隔(Δt)内氢气的平均流量为下式:

(2)碰撞后氦气介质泄漏试验

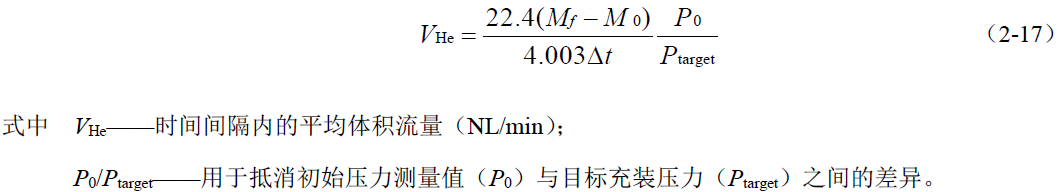

在碰撞前和碰撞后的规定时间间隔Δt 内,应测量氦气的压力(P0)和温度(T0)。时间区间Δt 数值

通过以下公式计算,如果计算时间小于60 min,则按60 min 计算,大于60min 以计算时间为准。

Δt 为时间间隔(min)。若Δt 的计算值小于60 min,应将Δt 设定为60 min。CHSS 中氦气的初始质量可按下式计算:

在时间间隔(Δt)结束时,CHSS 中氦气的最终质量(Mf)可按下式计算:

在时间间隔内氢气的平均流量为:

用下式将氦气平均流量转化为氢气平均流量:

2、碰撞后整车氢气浓度测评

氢气/氦气浓度传感器应确保在目标判定值处(体积分数4%氢气或3%氦气)有±5%的精度,满量程测定值应至少大于目标判定值25%。传感器应能在10s 内测量出90%的满量程浓度变化。

在碰撞前,浓度传感器应位于车辆的乘客舱、行李舱和货箱,具体位置如下:

1)距驾驶员座位上方车顶250 mm 以内或乘客舱顶部的中心附近。

2)距不受碰撞冲击直接影响的车辆行李舱和货箱顶部100mm 以内。

浓度传感器应牢固安装在车辆构架或座位上,并对传感器进行保护,防止其在碰撞试验中受到碎片、气囊排出气体和抛射物的损害。使用安装在车辆内的仪器或利用远程传输,记录碰撞后的测量值。

车辆可位于室外不受风和阳光影响的区域。车辆也可位于室内,其空间应足够大或能够进行通风,以防止乘客舱、行李舱和货箱中的浓度超过目标判定值的10%以上。

当车辆停止行驶后,开始进行碰撞后封闭空间内的数据采集。车辆静止后,传感器数据采样时间应小于等于5s,持续测量60 min。测量中应滤掉失真数据点的影响。

在60 min 的碰撞后试验过程中,每个浓度传感器的滤波后读数应始终低于目标判定值(4%氢气或3%氦气)。

四、燃料电池电动汽车整车氢气泄漏排放测评技术

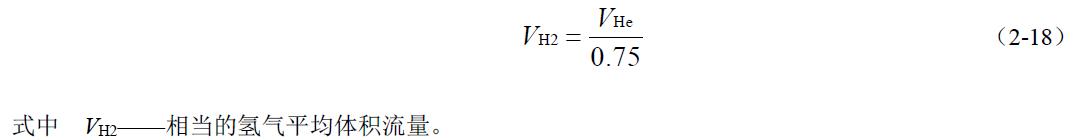

燃料电池电动汽车的整车氢气泄漏排放直接涉及到整车的氢安全,国内外的主要标准有GB/T24549《燃料电池电动汽车安全要求》、GB/T 37154-2018《燃料电池电动汽车整车氢气排放测试方法》、T/CSAE 123-2019《燃料电池电动汽车密闭空间内氢泄漏及排放试验方法和安全要求》、ISO 23273-2013《Fuel Cell Road Vehicle-Safety specifications-Protection against hydrogen hazards for vehicles fueled with compressed hydrogen(燃料电池道路车辆安全规范压缩氢气燃料车辆的氢安全防护》、GTR 13《Global technical regulation on hydrogen and fuel cell vehicles(氢和燃料电池汽车全球技术法规)》、SAE J 2578-2014《Recommended Practice for General Fuel Cell Vehicle Safety(燃料电池汽车通用安全推荐规程)》、SAE J 2579-2013《Standard for Fuel Systems in Fuel Cell and Other Hydrogen Vehicles(燃料电池和其他氢燃料汽车的燃料系统)》等。

在具体试验中,跟整车氢安全直接相关的测试项目主要有氢气排放、氢气泄漏、氢气浓度报警、仪器仪表几个方面。但不同标准对氢气排放泄漏的规定也有一定的差异,主要体现在环境温度、测试压力、测试工况几个方面,具体见表2-15 所示。

表2-15 整车氢气排放泄漏标准内容简要对比

1、燃料电池电动汽车氢气泄漏排放测评

(1)氢气排放试验方法

GB/T 37154-2018《燃料电池电动汽车整车氢气排放测试方法》规定了两种情况下的氢气排放测试方法,6.1 节为怠速热机状态氢气排放,用于测试尾排中的氢气排放情况;6.2 节为循环工况下热机状态氢气排放,通过采用计算方法确定排放情况,具体规定如下:

1)怠速热机状态氢气排放。具体包括:

①试验车辆的准备。在试验之前,按照制造商规定的程序,启动燃料电池发动机,使其运行在一定功率,使燃料电池发动机本身温度处于制造商规定的范围内,然后关闭燃料电池发动机。

②试验过程。按照制造商的规定,启动燃料电池发动机,使其保持在怠速状态,完成一次排气吹扫过程后保持1min,然后按照制造商规定的程序停机。

③测量氢气排放相对体积浓度。氢气排放相对体积浓度按照以下要求进行测量:

a)从燃料电池发动机启动开始进行氢气排放相对体积浓度测量,直至燃料电池发动机完全停机。

b)测量点位置:距离排气口外100mm,且在排气口几何中心线延长线上。

④试验要求。试验过程满足以下要求:

a)试验进行一次。

b)连续记录氢气排放相对体积浓度值的时间历程曲线,采样频率不低于5Hz。

2)循环工况下热机状态氢气排放。GB/T 37154-2018 中规定了循环工况下热机状态的氢气排放测试。该测试一方面可以综合评价汽车在模拟使用情况下的氢气排放情况,另一方面也反映了汽车的氢气利用率情况。实际排放情况会影响周围密闭空间中的氢气浓度,但其不能反映尾排中氢气浓度的具体情况。

(2)整车氢气泄漏排放测试

中国汽车工程学会团体标准T/CSAE 123-2019《燃料电池电动汽车密闭空间内氢泄漏及排放试验方法和安全要求》对燃料电池电动汽车密闭空间内的氢气泄漏排放进行了详细的规定,整个测试共分为五种不同情况,具体测试方法规定如下:

1)车辆在高温环境及停车状态下的氢气泄漏试验。该试验是为了检验燃料电池车辆停放在高温且无机械通风的密闭空间内的氢气泄漏情况,步骤如下:

1 车辆在密闭舱外完成一次完整的启动、吹扫、停机过程。

2 车辆进入密闭舱后,停机,在车内弧顶最高点安装氢气浓度传感器。

3 关闭密闭舱,车辆在规定的环境条件下浸车12h,从密闭舱温度达到设定温度后开始计时到浸车结束,密闭舱内温度控制在设定温度的±3℃内,否则浸车无效。

4 浸车完成后,打开密闭舱通风装置,检查环境和密闭舱内的氢气浓度,当氢气浓度为0 时,关闭通风,并开始记录氢气浓度传感器数据。

5 试验持续至少8h,采样频率至少为1Hz。

2)车辆在怠速状态下的氢气排放安全试验。该试验是为了检验车辆在有机械通风的密闭空间(每小时空气交换率不大于6)内,在怠速状态下的氢气排放情况,步骤如下:

1 车辆在密闭舱外完成一次完整的启动、吹扫、停机过程。

2 试验车辆进入密闭舱后,停机,并在规定的环境条件下浸车12h。

3 浸车完成后,检测环境和试验舱内的氢气浓度,当氢气浓度为0 时,关闭密闭舱;

4 启动车辆,并使燃料电池发动机保持怠速状态累计至少10min。

5 从启动车辆开始记录氢气浓度传感器数据,采样频率为1Hz。

6 燃料电池发动机保持怠速状态累计至少10min 后,停机,直到空间内各位置氢气浓度基本稳定并呈现下降趋势时,停止记录数据。

3)车辆在空调开启状态下怠速氢气排放安全试验。该试验是为了检验车辆在有机械通风的密闭空间(每小时的空气交换率不大于6)内,空调开启状态下怠速时的氢气排放,步骤如下:

1 车辆在密闭舱外完成一次完整的启动、吹扫、停机过程。

2 试验车辆进入密闭舱后,在车内弧顶最高点安装氢气浓度传感器。

3 车辆停机,并在规定的环境条件下浸车12h。

4 浸车完成后,检测环境和试验舱内的氢气浓度,当氢气浓度为0 时,关闭密闭舱。

5 启动车辆,开启空调,设定空调温度为最高或最低档,设定风量为最大,制热时打开外循环,制冷时打开内循环,并使燃料电池发动机保持怠速状态累计至少10min。

6 从启动车辆开始记录氢气浓度传感器数据,采样频率至少为1Hz。

7 燃料电池发动机保持怠速状态累计至少10min 后,停机,直到密闭舱内各位置氢气浓度基本稳定并呈现下降趋势时,停止记录数据。

4)车辆在频繁启停状态下的氢气排放安全试验。该试验是为了检验车辆在有机械通风的密闭空间(每小时的空气交换率不大于6)内,频繁启停状态下氢气的排放情况,步骤如下:

1 车辆在密闭舱外完成一次完整的启动、吹扫、停机过程。

2 试验车辆进入密闭舱后,停机,并在规定的环境条件下浸车12h。

3 浸车完成后,检查环境和试验舱内的氢气浓度,当氢气浓度为0 时,关闭密闭舱。

4 启动车辆,待车辆启动吹扫完成或燃料电池发动机进入怠速状态后,停机。

5 从启动车辆开始记录氢气浓度传感器数据,采样频率至少为IHz;

6 待车辆完成停机吹扫后,再次启动车辆。

7 重复第(4)-(6)步骤5 次,停机,直到空间内各位置氢气浓度基本稳定并呈现下降趋势时,停止记录数据。

5)车辆进行可靠性行驶试验后停车状态下的氢气泄漏及排放试验。该试验是为了检验车辆在完成可靠性行驶试验后,在密闭空间内的氢气泄漏和排放情况,试验步骤如下:

1 车辆的可靠性行驶试验宜在试验场地内进行,可靠性行驶试验的总里程为15000km,里程分配为强化坏路3000km,平路2000km,高速跑道5000km,耐久工况5000km(按照GB/T 19750-2005《混合动力电动汽车定型试验规程》附录B 的规定进行)。

2 可靠性行驶试验后,按照1) ~ 4)对车辆的氢气泄漏排放情况分别进行测试。

2、氢气泄漏报警装置功能测评

(1)试验条件

1)试验车辆。启动车辆燃料电池系统,预热至车辆正常运行时的温度,车辆处于静止状态。

2)试验气体。应使用氢气体积浓度不大于4%的氢-空气混合气体,根据车辆制造商的设定值,选择合适的氢气浓度。

(2)试验过程

氢气泄漏报警功能验证试验如下:

①把试验气体吹入氢气泄漏探测传感器。

②当达到车辆制造商推荐的发出警告浓度时,报警装置应该发出警告信号。

③当达到车辆制造商推荐的关断氢供应浓度时,主关断阀应实施关闭动作,通过主关断阀的供电情况和其动作的声音确认主关断阀已经关闭。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告