近年来,我国电动汽车行业发展迅速,产销量连续多年位居世界第一。然而,电动汽车的安全性,始终是电动汽车发展过程中的最大挑战之一。近年来电动汽车起火事件频发,显著影响消费者购买信心。动力电池作为电动汽车的主要动力来源,对电动汽车的安全性起着至关重要的影响。

对于锂离子动力电池而言,正常循环以及过充、过放、过热等滥用条件下都会产生一定量的气体。气体成分主要包括烃类、碳氧化物、氟化物、氢气等等。动力电池使用过程中的产气会增大电池内压,产气成分中的可燃性气体会加剧热失控的危险性。此外,电池热失控过程伴随着大量可燃性气体和毒性气体产生,对司乘人员、消防救援人员的人身安全以及周围环境造成严重危害。目前,虽然国内外均对动力电池在各个应用场景下的产气现象、机理、检测方法进行了研究,但仍缺乏统一的动力电池产气检测方法。联合国电动汽车安全国际法规EVS-GTR也强调了电池产气检测方法标准化的必要性。因此,本文系统分析了研判国内外动力电池产气检测方法,从原理、可行性、准确性、适用场景等角度对比不同检测方法的优缺点,为未来产气分析检测技术研发和标准化提供参考。

对于正常工作的动力锂离子电池而言,产生的气体主要来自于电解质的分解。研究表明,正极材料分别为钴酸锂、磷酸铁锂、锰酸锂的三种商品化电池在正常电压范围内循环时产气种类相同,均包含CH、CH等烃类,CO、CO2等氧化物、H2、C2H5F等氟化物。其中,烃类物质和CO来自与电解质的还原反应,CO2来自于电解质在高电位处的氧化反应,而氟代烃来自烃类物质与电池内部痕量HF的反应。此外,钛酸锂体系的电池由于钛酸锂与电解质之间固有的相互反应,不仅会导致胀气现象,还会导致钛酸锂电极材料界面处向发生相变,生成TiO2相,显著影响电池循环性能。

常见的滥用条件包括高温、过充等。滥用条件下电池产气成分和产气量与正常循环有明显区别。

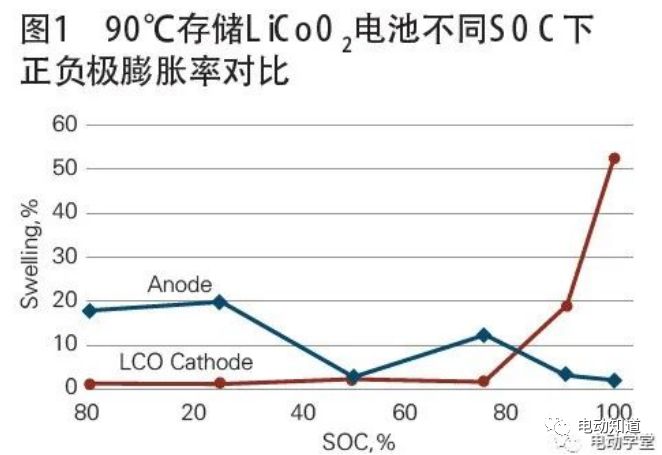

夏季地表温度高达75℃以上,而动力电池通常布置于汽车的底盘位置。高温下,根据化学反应动力学,产气相关的氧化还原反应速率明显加快。高温存储和高温循环与常温状态相比均会明显增加产气体积。对于LiCoO2体系,高温存储时,当SOC大于80%后,产气量迅速上升,产气量主要来自于正极端,主要成分是CO和CO。

正常情况下,动力蓄电池在BMS管理下,在预设的电压区间内循环。然而,在电池一致性差或BMS管理失效等特殊情况下,会导致动力电池过充电。当电池过充电时,正极贫锂程度加剧,对于LiCoO2和三元材料等锂氧化物体系,容易发生结构坍塌释放活性氧,氧化电解质溶剂产生大量CO,同时释放热量。

CH3OCO2CH3(DMC)+3O2→3CO2↑+3HO2

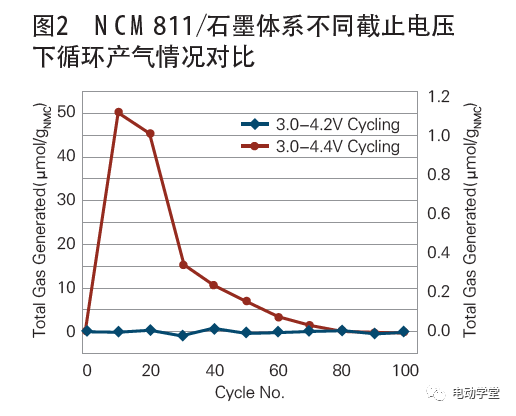

此外,电池生产商也试图通过提升充电截止电压的方式来进一步提升动力电池能量密度。然而,研究发现,对于NCM811/石墨体系,将充电截止电压从4.2V提升至4.4V时,产气量大幅增加。

动力电池热失控是电动汽车起火燃烧的主要原因之一。动力电池内部在滥用条件下发生一系列链式放热反应,导致温度不断上升,最终导致冒烟、起火甚至爆炸的现象。电池热失控时伴随着大量气体产生。Li等人研究了NCA和LFP两种电极体系18650电池的热失控产气现象。和其他产气场景相似,产气成分仍然由CO2、CO、H2、烃类物质组成。当SOC=0%时,CO2占产气总量的90%以上,但是随着SOC增加,CO、H2等可燃性气体比例显著增加[8]。此外,由于热失控时动力电池处于高温状态,电解质和电极粘结剂中的氟化物发生分解反应生成小分子氟化物,如HF、POF3等等,通常具有较高毒性。

产气量的测量方法,通常分为注射器抽取测量、阿基米德法测量、理想气体公式换算等方法。

对于软包电池,注射器抽取是获得产气的简便方式。为防止气体在穿刺、抽取过程中泄露,建议使用气密性注射器。

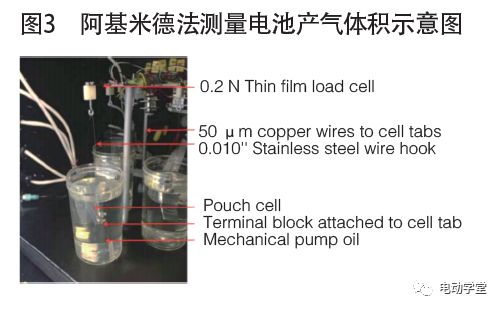

阿基米德原理是重要的物理学定理,即浸入静止流体中的物体受到的浮力、大小等于该物体所排开的流体所受到的重力。将软包电池上端用细线连接至天平或者重量传感器上后,悬浮在溶剂中(如矿物油),达到平衡后,电池和天平砝码的重力差值等于排出的溶剂所受到的重力,即ρ溶剂gV排。因此,电池体积变化量即为

此外,与上述方法相比,一个相对简化的方法是分别将产气前后的电池全部浸入装满某种溶剂的容器中,溢出的溶剂体积差即为产气的体积。这种方法的原理同样是阿基米德原理。

阿基米德法测量电池产气体积的优势是无损,可以用于实时测量,缺点是只能用于软包电池的测量。

常温常压的气体近似可看作理想气体。因此,理想气体状态方程PV=nRT可用于换算得到电池产气体积。这种方法常用于密闭容器,并在容器中装备温度和电压测量装置。测试前首先根据n=PV/RT求得反应前容器内气体物质的量,产气反应后待压强、温度值稳定后根据n=PV/RT求得反应后容器内气体物质的量,与反应前气体物质的量差值

即为产气的物质的量,乘以常温常压下气体摩尔体积即为产气体积。

理想气体状态方程测试方法的优势在于适用于密闭容器,尤其是热失控产气试验,劣势是需要制作特殊试验装置,并且有一定危险性。

产气量的测量方法,通常分为注射器抽取测量、阿基米德法测量、理想气体公式换算等方法。

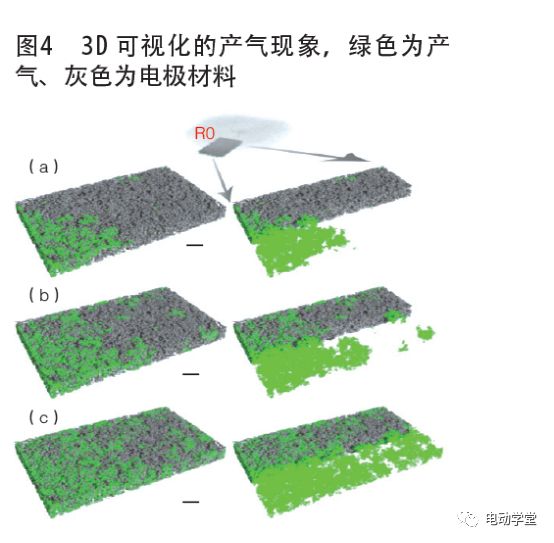

同步加速X射线断层扫描是将高能X射线穿过被测样品,根据射线的衰减或相移的检测,重建通过对象的横截面。通过将这些横截面堆叠在一起,可以实现三维立体可视化结构重现。Sun等人利用同步加速X射线断层扫描探究了硅负极在电池循环中的产气情况。如图4。

所示,同步加速X射线断层扫描可以实现产气的三维可视化,直观展示产气在电极的产生和流动情况。

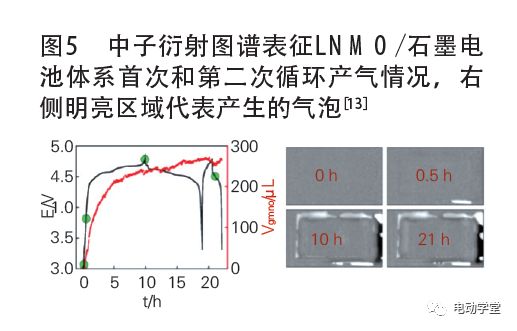

中子衍射成像的原理与X射线衍射类似。由于锂、氢等轻元素对X射线不敏感,但对中子的散射能力较强,而铝、镍、碳等元素中子散射能力较弱。电池产气时,气泡取代了原本电解质的位置,气泡和电解质在二维中子衍射图谱下表现为明暗不同的区域。因此中子衍射能够实时、无损、原位的观测电池产气情况。Michalak等人通过中子衍射技术原位观测了不同电极材料软包电池产气情况。图5表示LNMO/石墨电池体系首次和第二次循环产气情况,中子衍射二维图谱中清晰的显示气体的产生和扩散现象。气体主要分布于内压较小的软包电池边缘区域,且随着电池循环产气量逐渐增加。

对于刚性外壳的电池,还可以通过检测电池内压的方式,间接判断电池产气情况。He等人利用与电压传感器直接相连的特制电池,探究钛酸锂电池在50℃温度下的产气情况。如图6所示,当钛酸锂半电池在50℃下循环时,电池内压迅速增加,研究人员通过锂对称电池、常温循环、50℃搁置几种对比曲线证明产气来自于钛酸锂材料本身与电解质在高温下的相互作用。

图7展示了18650商品化电池的内压测量装置示意图,在电池一端钻孔后植入压力传感器,并通过夹板固定,能够实现在电池循环时实时测量电池内压。

超声检测是利用超声波对材料内部结构进行探测的技术。超声波在气相中会发生显著衰减,而在固体、液体相中则衰减量较小,并在气-液、气-固界面发生反射,利用这一现象可以探测电池内部的产气分布情况。Deng等人将3uL气体注入电池中并与未注入气体电池在超声扫描下对比观察,如图8所示,虽然气体量很小,但气体在电池中扩散的状态在超声下能够被清楚的观测。

气相色谱-质谱联用是最常见的混合气体分析方法之一。混合气体进入色谱柱后由于吸附剂对于不同成分的吸附速率不同,使不同组分分离进入质谱,通过荷质比m/Z鉴别产气成分。GC-MS检测产气成分方法成熟,简单,取少量产气成分注入GC-MS即可进行测量。在获得标准气体后,还能实现对产气成分的定量分析。

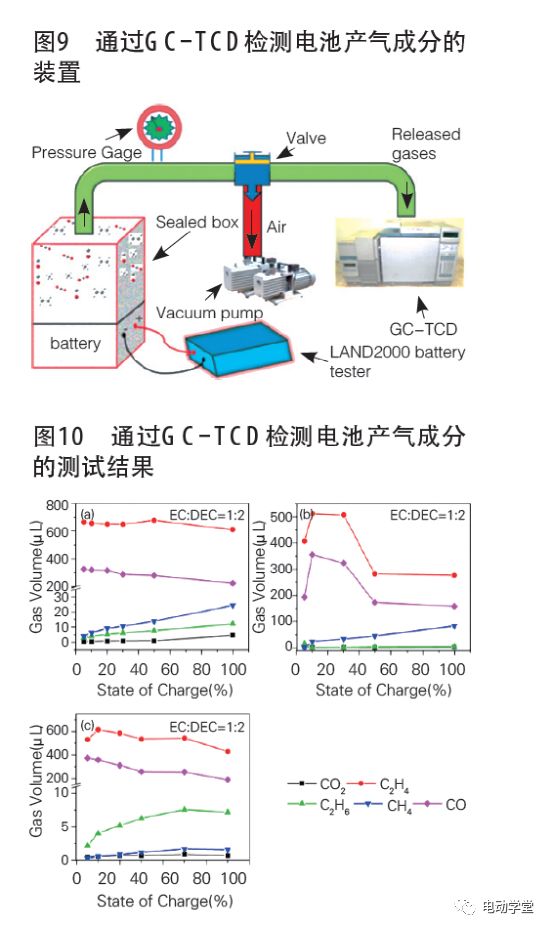

除质谱检测器外,FID,TCD等检测器也常用于气相色谱对电池产气的成分分析。热导探测器(TCD)的原理是根据载气混合待测气体后,热导率发生的变化判断待测气体种类。热导检测器的优势是对于有机物和无机物都能响应,缺点是对温度、气体流量等参数非常敏感,对环境条件要求较为苛刻。Teng等人利用GC-TCD检测了LiCoO2/石墨体系中不同电解质溶剂在不同SOC下产气成分(图9)。首先使电池处于负压真空条件下,通过电化学工作站将电池调整至特定SOC后,打开阀门使产气进入GC-TCD中进行测量,测试结果如图10所示。

然而,气相色谱方法的弊端在于由于混合气体在色谱柱内的扩散分离过程需要较长时间,因此无法进行在线实时测量。

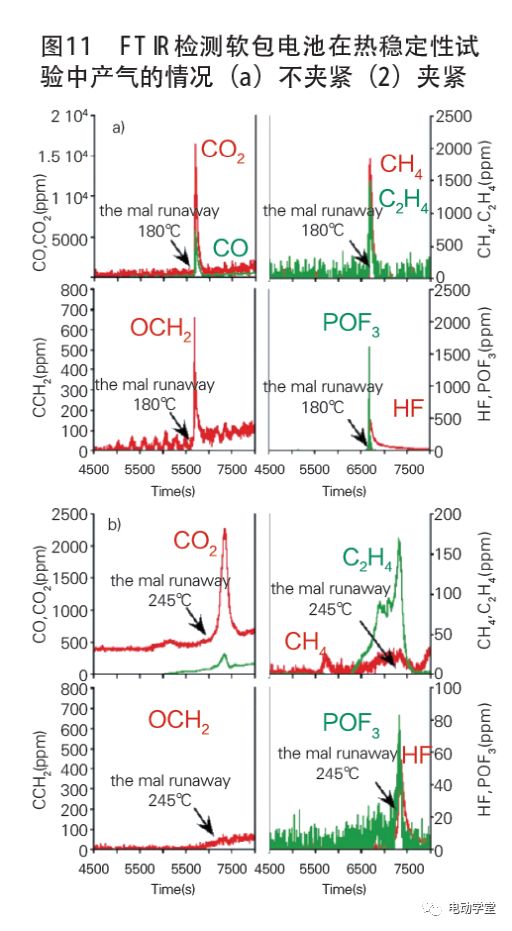

红外气体分析是另外一种常见的气体分析方法,原理是通过不同气体对红外线的特征性吸收图谱,分析混合气体的组成成分。此外,根据Lambert-Beer定律还可以对产气成分进行定量分析。与GC-MS法不同,红外气体分析可以进行在线测量,ISO19702:2015“使用傅立叶变换红外(FTIR)光谱法对火焰废气中有毒气体和蒸气进行采样和分析的指南”详细介绍了红外法检测混合气体成分的采样和分析方法[17]。Forestier等人参照此标准在线定量测量了NMC111/石墨体系软包电池热失控的产气情况[18],如图11所示,FTIR测试能够直观表现CO2、CO、烃类、氟化物等多种电池产气成分浓度随时间的变化情况。在热失控发生时,气体产气量迅速增加,而夹紧电池可以有效抑制电池产气情况。

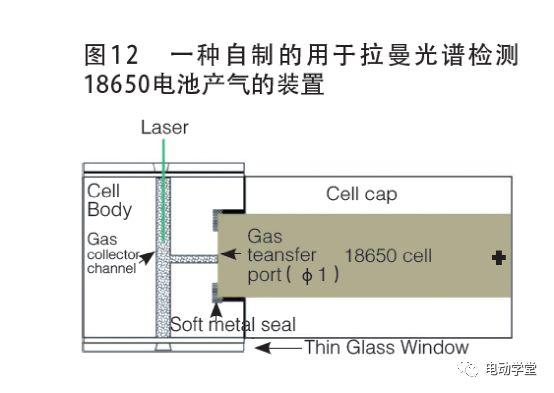

拉曼光谱分析混合气体的方法与红外类似,但相对红外光谱极性键敏感的特点,拉曼光谱对非极性键更为敏感。不同气体具有其特征拉曼位移,某些在红外光谱下表现为弱信号的气体,在拉曼光谱下表现为强信号。在使用标准气体校准后,拉曼光谱分析也能用于原位和定量测量。图12展示了一种自制的用于拉曼光谱检测18650电池产气的装置。

质谱通过使各组分气体发生电离后,根据不同的荷质比进行分离统计,形成质谱图,通过不同组分气体特征性的质谱图谱进行成分鉴定。随着电池等电化学体系与质谱在功能上的联系日益广泛,微分电化学质谱仪等通过电化学反应装置和质谱仪联用,用于现场检测电化学反应中的挥发性气体产物的仪器逐渐被开发出来。微分电化学质谱仪和普通电池-质谱联用体系的区别在于微分电化学质谱能够实现电池电压信号和质谱电流信号的实时响应,有利于探究产气成分和产气反应机理。

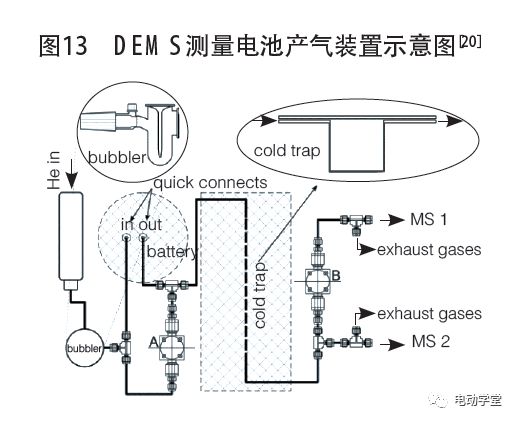

图13展示了一种DEMS测量电池产气装置的示意图,通过氦气吹扫的形式,使电池产生的气体快速进入质谱中进行检测,使电压信号和电流信号实现几乎同步输出。使用氦气的原因是其余惰性气体氮气、氩气均会与电池产气成分的荷质比峰产生重叠。与传统DEMS装置使用膜结构将电化学体系和质谱体系隔开不同,该装置使用冷肼将电解质等物质凝结成液体。此外,为增加测试准确度,气体通路中还增加了润湿装置,使载气中维持一定的电解质浓度,使电池中的电解质不会随载气蒸发散失。

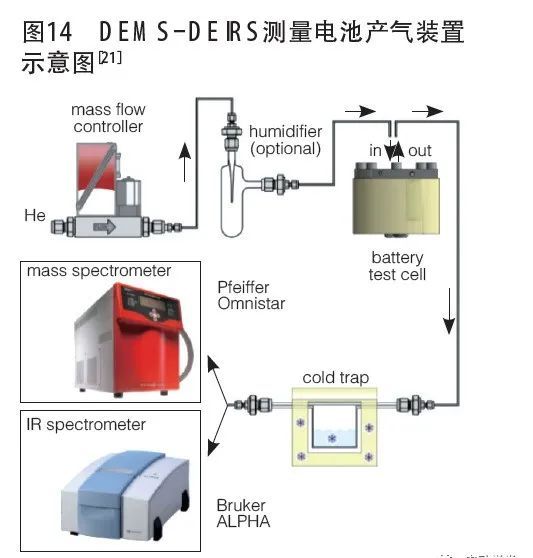

虽然通过标准气体校准可以实现产气的定量检测,但由于缺乏色谱对不同气体的分离,不同气体间的质谱荷质比峰出现重叠现象,导致部分气体如C2H4、CO等定量分析不够准确。因此,在DEMS的基础上,联用其他气体分析仪器,可以增强产气成分检测的准确性。差分电化学质谱-电化学红外光谱是将质谱和红外光谱仪(DEMSDEIRS)共同与电化学体系联用。C2H4和CO在质谱峰有明显的重叠现象,但在红外光谱中则容易分辨,因此DEMS-DEIRS能够更加准确的在线测量常见电池产气成分的变化情况。

综上,由于动力电池产气对于电池安全性、循环性能的重要影响,国内外研究人员对于动力电池产气量、产气分布、产气成分均进行了深入研究,并均已形成了相对成熟的试验方法。

然而,目前动力电池产气的表征手段还存在一些问题。例如,现有的研究对象以纽扣电池、单体电池为主,几乎没有对于模组、电池包乃至整车级别的研究,而电池包乃至整车级别的研究对于评估动力电池产气对电动汽车整车安全性、对乘员健康的影响至关重要。

另一方面,目前动力电池产气量、产气成分及浓度尚无统一的检测方法标准,联合国电动汽车安全国际法规EVS-GTR将动力电池产气列为二阶段重点研究项目之一,而我国全国汽车标准化技术委员会电动车辆分技术委员会也将其列入“十四五”标准制修订计划之中。

因此,未来动力电池产气研究的主要方向将围绕大尺寸电池测试方法和标准化进行,引领动力电池生产企业提升技术水平,保障动力电池安全性,维护消费者生命健康。

作者:1.中国汽车技术研究中心有限公司标准化研究所2.中汽研新能源汽车检验中心(天津)有限公司,郝维健等

广告

广告