想要产品质量高,测试这道关怎么过?

产品达到发货要求的标准是什么?

在线测试机的绿灯亮起,操作员竖起大拇指,产品就OK了,但这样的时代显然已经过去了。

现在,产品必须满足更高的测试质量标准,测试的严格性、精确性、稳定性必须更上一个台阶。测试工程师“鸭梨山大”,今天,小编将为您系统讲述当今时代的测试要求、流程以及经典案例。

一个消费电子产品的价格越高,我们对其功能、硬件可靠性、软件稳定性和总体设计的期望值就越高。设计部门和测试工程部门都对整体产品质量有着至关重要的影响:

-

要想拿出实用、可靠的产品设计,就必须富有创造力、了解下游流程,并熟悉来自制造过程和产品退货的故障数据。

-

为了确保每个产品都严格按照设计进行组装,就需要了解测试对象、测试方式,并确保测量数据的准确性。

测试团队和研发团队强强联合,确保设备质量

在许多公司,测试工程团队与研发团队泾渭分明。两个团队独立地进行各自的工作,而不是以协作的方式完成项目。如果在做产品决策时测试工程团队不在场,便可能存在盲点和隐患。要提高产品质量,最有效的方法是在测试部门与设计部门之间及早进行紧密协作,因为这样才能确保全面、完善的测试。

以医疗器械行业为例,产品质量无疑是生命支持类医疗设备(如起搏器)的重中之重。Medtronic全球测试团队的负责人Chris Robinson有着非常深刻的认识:

如果您跟Medtronic、Boston Scientific或Mindray的测试工程师交流,一定会听到“测试顾问”、“测试卫士”或“生产顾问”等说法,指的是为了确保产品能够得到正确测试而从一开始就参与到产品设计会议讨论的测试工程师。

“可测试性设计(Design for Test)”并不是什么新概念,但要实现这种设计,需要所有相关人员在实践中积极参与,而不仅仅是将其停留在理论流程图和PowerPoint幻灯片上。

在这些会议讨论期间需要考虑的关键方面包括:要测量的功能的广度、确保系统正常运行的测试限制值以及设备连接点在测试期间的可访问性。同时还要与设计团队管理层进行沟通,重点强调测试的价值(例如,高效的测试有助于完善设计迭代和以及保证准时的产品发布);一些测试团队甚至会主动帮忙进行设计的特性分析和验证 (至少在最初阶段是这样),从而确保在会议桌上拥有一席之地。

在测试和记录好规格参数后,“研发-测试”关系并不会就此终止。测试数据还必须能够溯源到产品设计。

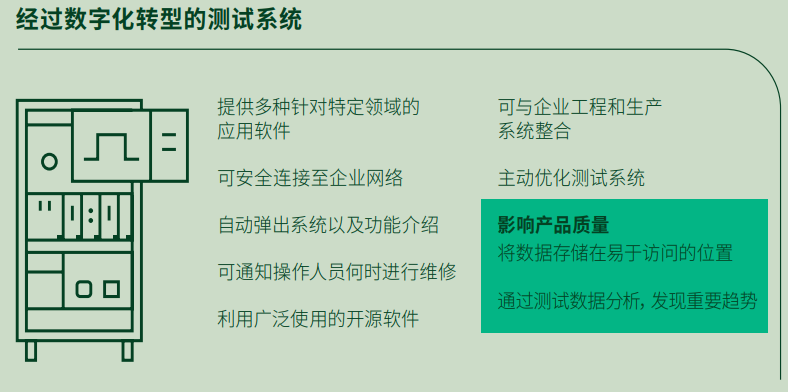

数字化转型赋能测试系统

现在问问自己:您的产品是属于工业电源开关还是吸尘器?如果您更接近第二种情况,您是否以有效的方式向研发部门提供测试数据反馈?即使没有,您很快也会收到这种请求,并且该请求可能不仅要求数据库的访问权限,而且可能要求提供有意义且可搜索的测试结果、趋势和观察结论。

这就需要在整个组织内收集测试数据,才能推动数字化转型的实现。随着公司不再只是将“物联网”和“工业4.0”等流行语停留在纸面上,而是真正应用到测试站中,他们便会对产品制造有更深入的了解,进而制定有效的措施来提高质量。

测试站数字化转型,从数据和系统管理开始

建立数字化转型所需的IT基础设施可能需要一些时间,但有些事情是您现在就可以去做并快速看到回报的:

-

使用一种能方便对整个公司的数据源进行比较的数据格式。

-

在记录情境元数据的同时记录测试数据,这样当发生故障时,就可以了解哪些人操作过系统、组装和测试时所用的机器/仪器,甚至可以了解有关制造条件的环境数据。

-

研究NI Systemlink软件等工具,在测试站和数据库之间建立标准连接,从而直观呈现和报告变化趋势。

关于电子功能测试站的详细资料,请扫码下载白皮书查看。

扫码下载

《电子功能测试站》白皮书

找出测试数据不准确的根本原因

为了说明如何根据规范参数获取准确、可靠的数据,我们以一个大型电气机械制造商为例:他们的功能测试团队需要对封闭的电气控制单元进行生产线终端测试。但这些印刷电路板组件(PCBA)是由另外的工厂制造,然后运过来进行最后组装。在测试10次后,同一个设备有6次通过,4次失败。其他团队因此就会质疑测试数据的有效性,问题很快被上报,并引起了公司高层对测试的关注,这是非常没有必要的。为了恢复大家对测试质量的信心,工程师们不得不快速对问题根源进行分析。

像这样的测量错误可能来自信号路径上的任何一处。连接件线缆或连接件内部的布线板没设计好的话,会引入噪声,在不完全拆卸的情况下,很难消除这一噪声。然后,还必须考虑开关架构、大规模互联装置、电缆热条件 (热电偶效应) 等等。

在本例中,我们只需考虑两个常见的原因:

测量精度

尽管现有技术可以解决这个问题 (在大多数情况下),但错误仍然比比皆是。这通常是由于以下两方面造成的:因文档记录混淆而导致错误理解仪器的规格,或由于预算限制而导致的过度妥协。例如,两个外观相似的16位ADC电压输入卡可能具有完全不同的绝对精度。市场上新推出的低成本数据采集方案,其规格参数表中列出的详细参数可能各不相同,这可能会让毫无怀疑的制造商看到错误的数据。

软件漏洞

错误通常来源于软件分析,而非物理信号。为了让编写的代码毫无错误,除了要提高专业技能,还要借鉴行业最佳工程实践以及进行广泛的测试。软件出现问题的最常见原因便是过于仓促、员工能力不足以及复用率低。这时复用或标准化便成为提高产品质量的关键,因为随着ROI的提高,工程师就有更多的时间认真检查每段代码。

想进一步了解测试站架构、NI解决方案,请扫码查看。

扫码下载

《电子功能测试站》白皮书

编辑推荐

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告