质子交换膜燃料电池系统是燃料电池电动汽车与纯电动汽车的最主要区别,也是燃料电池电动汽车与纯电动汽车安全性差异的根本原因。燃料电池系统的输出性能是燃料电池电动汽车动力性能的基础,既要满足车用功率需求,也要满足空间布局限制。其中,车用燃料电池系统功率通常达到几十至上百千瓦,使用过程中氢气流量大,产热功率大,输出电压电流大,涉及机械、电气、热、化学等各种安全要求,且集中布置于紧凑有限的空间中;另外,还要承受车辆运行过程中的振动冲击和冷热雨尘等环境影响,这对燃料电池系统的安全性能提出了非常高的要求。

本章将重点分析质子交换膜燃料电池系统的安全问题,给出可以采取的安全措施,从而对燃料电池系统安全问题形成更深的了解和认识。

质子交换膜燃料电池系统的设计和制造应充分考虑在正常或非正常使用过程中可能遇到的各种故障或事故导致的安全风险,采取相应的处理措施加以避免,并参照GB/T 7826-2012 进行相应的风险评估,以及可靠性分析。对无法避免的安全风险,应提供安全提示标识和处理说明和声光等警示以及自动和/或手动处理措施。

质子交换膜燃料电池系统的可接触部件不得具有可能造成人身伤害的尖利的边、角和粗糙表面;若无法避免,则制造商应设计相关的警示标识。

质子交换膜燃料电池系统的各个部件及其连接件在正常使用过程中,应能避免可能导致危害其安全性能的失稳、变形、断裂或磨损。

质子交换膜燃料电池系统的制造商应采取措施避免因接触或靠近质子交换膜燃料电池系统温度较高的部件而带来的危害。

当管道内含有爆炸性、可燃性或有毒流体时,在设计过程中应采取适当的预防措施,并对取样点与出口处进行标识。

燃料电池子系统主要包括空气供应子系统、氢气供应子系统、热管理系统和功率调节系统。空气供应子系统的关键部件包括空气过滤器、空压机、中冷器、加湿器和空气压力调压阀等;氢气供应子系统的关键部件包括储氢瓶、减压阀、加湿器、氢气尾排电磁阀等。热管理系统的关键部件包括水泵、散热器、节温器、散热器、冷却风扇、水箱和热敏电阻(Positive Temperature Coefficient,PTC)等。

功率调节模块,根据不同方案,关键部件一般包括单向DC/DC 电压变换器或双向DC/DC 电压变换器、电能储能模块和燃料电池控制器(Fuel Cell Control Unit,FCU)等。

空气和氢气的温度、压力、湿度和流量等参数对燃料电池堆的性能影响较大,各个子系统须保证进入燃料电池堆的空气和氢气各项指标满足各工况点的要求。热管理系统分为高温冷却和低温启动系统,针对不同的运行条件,应制定相应的策略进行切换,保证燃料电池的高低温适应性。功率整合模块需要根据车载功率需求,调整燃料电池堆模块和电能储能模块的功率占比,保证燃料电池工作在高效率区,提高燃料电池系统整体效率,并保证系统功率输出满足整车动力性要求。

设计和制造燃料电池系统的控制系统时,应满足安全和可靠性分析的要求,确保系统部件的单点故障不会导致危险情况发生,设计的手动装置应明确标识,可防止意外调节、启动与关闭。

燃料电池控制系统一般应具备下述报警信息:负载过载、氢气泄漏、燃料电池故障、辅助储能模块故障、DC/DC 变换器模块故障、供氢压力低、供氢压力高、系统输出电压高、系统输出电压低、短路、过温、环境温度高、环境温度低、空气压力低、空气压力高、冷却水路压力低、冷却水路压力高、通讯故障、系统绝缘低、空压机故障等。系统应能自动发出报警信号,并能通过通信接口将报警信号传送到近端、远程监控设备。

燃料电池系统应在以下几种工况下,在控制系统中提供紧急关机和非正常关机功能:

1)过载保护。当系统输出在额定功率100%-110%之间,持续10min 或输出超过额定功率110%,持续3s,电能变换单元(如DC/DC 变换器)应自动进入输出限流保护状态;故障消除后,应能自动恢复工作。在上述工况下,燃料电池系统应能发出报警信号。

2)燃料电池系统入口氢气高、低压保护。当系统检测到供氢压力低于系统规定的最低压力,应发出报警,燃料电池系统故障停机,同时主动关断阀件停止供氢;当系统检测到供氢压力高于系统规定的最高压力时,应发出报警,燃料电池系统故障停机,关断储氢系统电磁阀停止供氢,同时通过泄压装置,及时释放压力。

3)输出过电压及欠电压保护。系统输出电压超过过压保护设定值或者低于欠压设定值时,应发出报警信号;当电压超过过压保护设定值时,燃料电池系统应能自动关机保护。

4)短路或漏电保护。当系统中有电路短路或漏电时,控制系统应能通过显示屏或声光等方式发出报警信号,同时可自动切断燃料电池发电输出线或紧急关机。

5)氢气泄漏保护。系统应具有氢气泄漏检测功能,并在发生泄漏时能发出报警信号;氢泄漏浓度超过2%,燃料电池系统自动切断氢气源或紧急关机。

6)系统过温保护。当系统冷却水出口温度超过温度限值,应发出报警,燃料电池系统故障停机。

7)燃料电池故障保护。当燃料电池出现单体电压以及压差超过限定值,燃料电池系统应自动进入输出限流保护状态,故障消除后,应能自动恢复工作;如果故障无法消除,应发出报警,并请求燃料电池系统停机。

1)为保证燃料电池系统能够正常、安全运行,系统中应安装恰当的保护部件。保护部件应满足以下要求:

③配置隔离型DC/DC 变换器的燃料电池系统,应具备独立的绝缘监测能力。

⑤氢气浓度传感器应根据IEC 61779-6 规定进行选择、安装、校对、使用和维护。

2)若控制系统逻辑发生故障、控制系统硬件发生故障或受到损坏,则应满足以下要求:

②手动部件,如紧急关机按钮、氢气供应管路或燃料储存装置的阀门或供气按钮等的关闭功能不受到妨碍。

燃料电池系统的辅助子系统主要包括反应物供应系统、热管理子系统、水管理子系统、自动控制子系统及功率调节子系统。

反应物供应系统包括空压机、加湿器、氢气循环泵或引射器等。空压机的任务是提供燃料电池发电所需要的氧化剂(氧气),要求空压机能够提供满足最高功率所需的空气。加湿器是燃料电池发电系统另一重要部件,由于燃料电池中的质子交换膜需要有水润湿的状态下才能够传导质子,因此反应气体需通过加湿器加湿后,将携带质子传输需要的水分送入燃料电池内。氢气循环泵或引射器作用是在燃料电池发电系统氢气回路上把未反应氢气从燃料电池出口直接泵回燃料电池入口,与入口反应气汇合后进入燃料电池,这样可以提高氢气在燃料电池阳极流道内流速,防止阳极水的累积,避免阳极水淹,同时也起到提高氢气利用率的目的。

热管理子系统包括散热器和配套风扇、管路、循环流体泵、阀门、传感器件、冷却器件、冷却流体储存箱与补充箱等,上述部件均应符合相应标准。水管理子系统包括管路、循环水泵、阀门、传感器件、水储存与补充箱等,应符合相应标准。燃料电池发电系统回收生成水用作氢气或氧气增湿使用或其他使用用途时,应去除水中对发电系统有害的物理颗粒与金属离子。

自动控制子系统包括为保障燃料电池发电系统正常运行进行调节与监控所必需的传感器件、线路、执行器件、控制器件、软件程序等,均应符合相应标准。

功率调节子系统根据发电系统内部装置所消耗的功率和对外输出功率的要求,通过DC/DC 变换器对燃料电池堆的输出电流、电压进行调节,实现符合使用要求的功率输出。

电气系统设计以及电气电子设备应用,应满足相关电子产品应用标准,应提供技术范围以选择恰当的应用,告知系统集成商燃料电池电气元件合适的运行环境条件、运行和储存的环境温度、湿度范围。若系统集成商提供电子元件,应告知必要技术规范,以保证安全。

位于燃料电池系统封装内的电子元件应符合GB 3836.14-2014 《爆炸性环境第14 部分:场所分类爆炸性气体环境》中规定的危险场所分类要求,使用GB 3836.1-2010《爆炸性环境第一部分:设备通用要求》中规定的保护技术。

在制造商规定的产品寿命内,所有材料应能满足运行的最高温度和最高压力的综合要求,并能与正常使用、维护和检修可接触到的其他材料和化学品相容。

外壳体的聚合物零部件和橡胶零部件应防止被机械损伤。聚合物和橡胶管路可根据使用情况,必要时加装防护套管或外罩;作为氢气、空气排放系统管路,应采用抗冷凝物腐蚀的材质制作,应鉴定其耐温、强度和抗冷凝物反应的性能。

输送氢气的聚合物或橡胶管件应预防可能的过热,在温度达到比氢气输送管路材料的最低变形温度(Heat Deflection Temperature,HDT)还低10℃之前,控制系统应能切断氢气的供应。设计时考虑安全及可靠性,采用适当的泄压装置或方法来保护零部件,防止过压引起损坏。

运输流体(如氢气)的非金属管材会在其内外表面积累静电荷,并且部分电荷可转移至管材两端连接的金属配件上,管材外表面或配件的放电有可能足以点燃环境中的易燃气体。因此,用于危险区域内的聚合物或橡胶材料应具有防止静电电荷累积的有效措施,如具有导电性;或通过测试证明,测试电压达到1000V,末端电阻小于1MΩ/m,即表明该非金属管材材料可减轻电荷积累现象,因而可选用该管材;或通过静电累积试验来检测正常和非正常工作条件下,管材材料上不会因为流体流过管材而产生引燃的静电荷。在不满足上述要求的情况下,设计时须将流体气速限定在特定值之内,使静电荷不会在这种非金属材料上产生累积。

硫化橡胶和热塑性橡胶部件应按GB/T 3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》中的规定进行热空气加速老化试验和耐热试验(老化时间不低于96h),试验后性能应仍满足燃料电池发电系统的要求。

1)空压机安全要求。空压机是燃料电池空气供应的关键部件,不同的燃料电池系统匹配应不同类型的空压机。目前可选的几种空压机类型包括:螺杆空压机、离心式空压机、活塞空压机、罗茨空压机、反馈空压机、卷轴空压机和叶片空压机。空压机安全设计需要考虑以下因素:具有高压互锁功能;

强弱电间距保证5mm 以上,强电弱电区域分离;防触指设计;X 电容及Y 电容均按照电气规范使用;

通讯、控制及模拟部分全部通过光耦隔离或磁隔离进行设计;直流母线设计放电电阻。

2)PTC 安全要求。PTC 的工作原理是,加热电阻通电后发热,温度升高,阻值升高,PTC 控制器根据出水温度控制其加热功率。PTC 加热器高压供电要求在允许电压范围,具有高压短路和高压过载保护,高压接线端对外壳的绝缘电阻大于等于500MΩ(DC 1000V)。使用时还需注意电压范围以及内腔耐压范围。

3)水泵安全要求。水泵是燃料电池热管理系统的“心脏”,它通过增大冷却液的流速来给燃料电池堆调温。水泵主要参数有流量、扬程、绝缘及EMC 能力。此外,水泵还需要实时反馈当前的运行状态或故障状态。水泵的安全防护(GB/T 18488.1-2015《电动汽车用驱动电机系统》中的5.2.7 节)主要包括:高压正负端输入≥1000VDC,高压接插器与机座绝缘≥50MΩ(冷态);高压正负端输入≥DC1000V,内部充满冷却液时液体与壳体绝缘≥50MΩ。

4)DC/DC 变换器安全要求。DC/DC 变换器作为氢燃料电池发动机系统的关键部件,用于将燃料电池输出电压转换为与整车电池动力母线匹配的直流电压,通过对燃料电池输出功率的精确控制,实现燃料电池系统与整车动力系统之间的动力匹配;同时,DC/DC 变换器内应有主/被动放电能力,在燃料电池发动机停机后,燃料电池堆内多余的反应气体产生的能量可通过该泄放电阻充分消耗。DC/DC变换器的安全防护要求主要包括:漏电电流≤2mA(DC 2500V 测试);绝缘电阻≥50MΩ(DC 1000V测试)。

5)氢气循环泵安全要求。氢气循环泵是燃料电池系统辅助部件中的关键部件,配备氢气循环装置可以有效提升氢气利用率,并使得阳极侧氢气分配更加均匀,同时带走从阴极渗透至阳极的液态水。

氢气循环泵在安装时注意安装方式是否正确,在使用期间要保持输入电压稳定,同时转速和压力不可以急停急启。设计好氢气循环泵故障时的保护策略,可有效降低危险发生的概率。

燃料电池发电系统的外壳应具有足够的强度、刚性、耐腐蚀性,可起到支撑保护作用,并应满足存储、运输、安装及最终工作环境条件要求。

燃料电池系统的管路及其连接件等配件应满足以下规定:

1)与氢气相关的金属部件,其抗氢脆性应符合HB 5067-2005《镀覆工艺氢脆工艺试验(系列)》中的规定。

2)与氢气相关的橡胶部件应符合ISO 15916-2015 中的规定。

3)易被腐蚀的部件应采取有效措施进行防腐蚀保护,如涂耐腐蚀保护层。

4)管路系统应能承受制造商规定的最大允许工作压力1.5 倍的压力,并通过气密性试验。

5)流体泄漏不致产生危险的部位可采用螺纹连接,如空气供应回路、冷却回路;其他接缝都应焊接,或按制造商要求与制定的密封部件装配连接;为防止流体的泄漏,流体管路中使用的接头应是磨口接头、法兰接头或压力接头。

6)应彻底清理管路的内表面以除去颗粒物,应仔细清除管路端口的障碍物和毛刺。

7)除氢气外,当管路中其他气体压力可能超过103.4kPa,或液体液压可能超过1103kPa,或温度可能超过120°C 时,管路及其接头等配件应符合GB/T 20801-2006(所有部分)的规定。

8)选用柔性管路及相关配件输送气体时,该柔性管理应适用于气体输送,氢气管路应特别考虑如老化、脆化、微孔等因素的影响。

燃料电池系统的金属管路及其连接件应符合GB/T 20972.1-2007《石油天然气工业油气开采中用于含硫化氢环境的材料第1 部分:选择抗裂纹材料的一般原则》的规定,与氢气相关的系统金属管路及其配件,其抗氢脆性应符合HB 5067-2005《镀覆工艺氢脆工艺试验(系列)》中的规定,防止当进入燃料电池系统的氢气前端减压阀发生故障时,导致系统管路有高压氢气而发生氢脆。

燃料电池系统的氢气管路及连接装置应能防止应力腐蚀开裂。高压下承载或输送流体的刚性与柔性管路和配件都应按照ISO 16528:2007 Boilers and pressure vessels 中的要求进行设计、安装和试验。

燃料电池系统的金属管路系统应能承受最高运行温度和最高运行压力的共同作用,并能与使用、维修和保养时所可能接触的其他材料、化学品相容。金属管路系统应保持完好,并应具有足够的机械强度,满足耐振动性要求。

燃料电池系统的金属成型弯管在弯曲时不应产生影响使用的缺陷,不可因加工成形导致失效,应符合以下要求:

2)所有弯头光滑,不可产生变形、裂缝或其他明显机械损伤。

在燃料电池系统中使用聚合物和橡胶管路、部件,以及使用其他非金属管路和工件,应满足以下要求:

1)管路及配件的材料在使用寿命内能承受最高运行温度和最高运行压力,并在寿命期间内与其他材料和化学品兼容,具有足够的机械强度。

2)燃料电池系统内的塑料或弹性部件应避免受到机械损伤,可对旋转设备或机组的其他机械设备做适当的屏蔽以免发生故障。

3)应对用来输送易燃气体的塑料或弹性部件密闭舱室加以保护,防止过热的可能性。

4)如果燃料流温度达到低于燃料输送部件所用材料最低热变形温度10℃以上,且无法停止时,控制系统应切断燃料流动。

5)在危险位置使用塑料或弹性材料,应导电或以其他方式设计(如限制流量或其他方法)以避免静电积聚。

6)由于塑料或弹性材料的导电性不足,一般只应用于非危险区域。

7)非金属管路及配件应能承受最高运行温度和最高运行压力的共同作用,不允许释放对人身、环境有害的物质,并能与燃料电池发电系统使用、维修和保养时可能接触的其他材料、化学品相容,应具有足够的机械强度,满足耐振动性要求。

8)输送易燃气体的塑料或橡胶管件应预防可能的过热,所用材料的最低热变形温度应高于燃料电池发电系统允许的最高温度或设定温度。

燃料电池系统使用的氢气管路及其配件应满足以下要求:

1)燃料电池发电系统外壳内的氢气管路应有效固定或釆用其他有效措施避免磨损,氢气管路及其配件的设计和结构应符合GB/T 20801-2006《压力管道规范工业管道》(所有部分)的规定。

2)燃料电池系统氢气管路的排放口与带电部件之间应保持一定的间隙,一般情况下不小于50mm;当氢气管路与带电部件被很好地固定从而不会因发生移位导致间隙小于12.7 mm 时,间隙可小于50mm;或者带电部件位于限流电路上而不会产生导致危险发生的电能时,间隙可小于50 mm。

3)燃料电池系统氢气管路及连接装置应能防止应力腐蚀开裂,高压下承载或输送流体的刚性与柔性管路和配件都应按照ISO 16528-2007 中的要求进行设计、安装和试验;管路在燃料电池系统正常、紧急情况、故障运行和停车条件下,都应能在最大允许工作压力和最大允许工作温度下使用。

4)燃料电池系统氢气管路安装和检修完成后,应对氢气管路进行吹扫,避免有异物进入燃料电池系统。

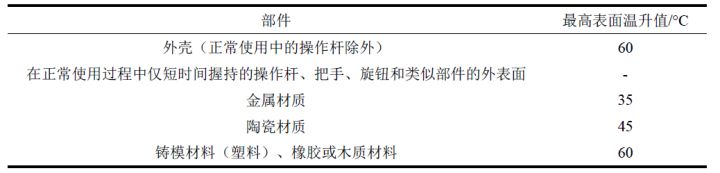

燃料电池发电系统的外壳应具有保护操作人员不受带电部件、过热部件(温度超过表5-1 所列的规定温度)等存在危险性部件的伤害,在带电或过热部位应具有警示标识,警示标识应符合GB/T2894-2016 的规定。

为消除因燃料电池发电系统外壳、操作杆、把手、旋钮外表面等在正常运行过程中可能与操作人员或环境接触的部件温度过高带来的对操作人员或环境的损害风险,上述部件的表面温度应符合表5-1所列的规定,否则应安装防护罩或其他防护装置直到符合标准。

燃料电池系统外壳安全防护设计时,应考虑外力挤压、跌落、振动、冲击等工况下外壳结构对燃料电池系统的防护,确保系统仍能够满足功能要求。外壳防护材料应符合ROHS(Restriction of Hazardous Substances)要求,还应满足客户特殊要求,如识别硫含量等有害化学成分。

燃料电池系统外壳不得具有可能造成人身伤害的尖利边角和粗糙表面,金属外壳通常应设计良好的接地点,避免尖锐带电体的尖端放电。

燃料电池系统外壳应具有足够的强度、刚度、耐用性、耐腐蚀性及其他物理特性,以在存储、运输、安装及最终使用地区的工作环境条件下,避免出现外壳的局部塌陷、间距缩小、结构松动、零部件移动或其他严重缺陷,防止增大着火和意外事故的危险。

如果燃料电池系统安装于车辆易涉水部位,则燃料电池系统外壳的设计和试验应符合IP67 防护等级。

由于故障或其他原因,燃料电池系统内的零件可能松动或被甩出,因此外壳应足以容纳这些零件并能防止它们甩出。

在系统全生命周期内,外壳通风口设计应考虑到正常工作情况下不会被尘埃、雪花或植物堵塞;

在系统全生命周期内,根据燃料电池系统的使用寿命要求和使用区域环境要求来确定系统的防腐蚀等级。

如果系统外壳内有保温材料,保温材料在正常情况下除导热率低以外还应具有吸水性低、阻燃性好、电绝缘性能好等特点。

1)燃料电池发电系统使用过程中,内部导线和元器件应能够承受最大电流的使用要求,同时承受发电系统正常运行状态下可能产生的任何温度。

2)在规定的允许温度下,燃料电池发电系统内部的导线和元器件的机械强度不会降低,不会因为热膨胀而超过材料允许承受的应力,不会损坏邻近的绝缘部件。

3)燃料电池系统内部导线的选用应符合GB 3836.4-2010《爆炸性环境第4 部分:由本质安全型“i”保护的设备》中5.6 节的规定。

4)燃料电池系统内部导线及元器件的连接装置应符合GB 3836.4-2010《爆炸性环境第4 部分:

由本质安全型“i”保护的设备》中7.2 节的规定,与金属部件接触的内部导线,应有机械保护或加以适当固定以防损坏。

1)燃料电池发电系统内部部件的导体外壳应同电平台连接,确保在氢气泄漏时,不会因静电引燃氢气。

2)燃料电池系统的CAN 总线支路距离控制符合规范,CAN 总线中包括包含信号地和屏蔽地,两者不可混淆。

3)CAN 总线屏蔽地可理解为CAN 屏蔽层,一般为编织铜网,所有控制器节点的CAN 屏蔽层引脚连接至屏蔽层后,屏蔽层需单点接地,在抗干扰能力最差的地方单点接地,保证外来的干扰信号可被该层导入大地,屏蔽线接法避免采用拧股方式。

4)CAN 总线的信号地也称为隔离地,为使电子设备工作时有一个统一的参考电位,避免有害电磁场的干扰,使设备稳定可靠的工作,设备中的信号电路应统一参考地。

5)若使用单屏蔽层双绞线作为信号地,则信号地理想的接法是使用专门的信号线将所有节点信号地连接,起到统一参考地的作用。但如果缺少信号地线,亦可将所有节点信号地都连接到屏蔽层,但这样屏蔽效果就将大打折扣。所有节点信号地接到屏蔽层后,屏蔽层需单点接地,不可多点接地,否则会在信号地线上形成地环流;另外,为了加大供电地与信号地之间的隔离电阻,阻止共地阻抗电路耦合产生的电磁干扰,需采用隔离浮地设计,通过阻容方式将屏蔽层与外壳隔离。

6)燃料电池系统内部高压零部件(B 级电压电路)一般需接地处理,如可导电外壳,遮栏应传导连接至电平台,这一方面是为了改善EMC,另一方面是为了满足安全需要,具体要求可参考5.3.5 节关于高压电安全设计的内容。

相较于传统车辆,燃料电池电动汽车的线束具有大电流、大电压、大线径和导线数量多的特点。

1)温度要求:燃料电池道路车辆的线束其电缆允许长期工作的温度不超过125℃,如果电缆的布置环境温度超过了电缆允许的工作温度,则可通过增大电缆截面积的方法来满足环境温度的要求。

2)耐压要求:根据GB/T 18384.3-2015 中的规定,彼此无电连接的电路之间介电强度应能耐受2UAC+1000V 的试验电压,不发生闪烁击穿现象。

3)线束拉脱力要求:电缆压接至接插器后,拉脱力不应小于最小拉脱力规定;根据SAE J 1742-2010,最小拉脱力规定值见表5.2。

燃料电池电动汽车的高压输出线一般采用高压导线AC 600V/900V(根据ISO19642),采用壁厚高线,壁厚0.6mm~1.1mm;采用耐热导线,耐热150℃或以上;可选用硅橡胶导线,交联聚乙烯/交联聚烯烃材料。

对于线束接插器的密封要求如下:与高压接插器匹配,采用导线密封件、热缩管、Pass-thru 密封件、橡胶件等多种方式进行密封,以实现防水防尘(IP67,IP69K)。

在布线设计时,主要考虑以下设计准则:静态负载情况下,最小转弯半径4 倍导线外径;动态负载情况下,最小转弯半径8 倍导线外径;高低压导线间距最小不低于100mm;高压接插器出线端到第一个固定点的距离不大于100mm,相邻固定点之间的距离一般不超过150~200mm;走线应避免形成大的电磁环;高低压平行走线间隔距离需大于400mm,如果实际情况的确无法达到该要求,高低压需相互垂直走线;要求导线具有良好的圆整度、尺寸稳定性能、老化性能。

广告

广告