质子交换膜燃料电池系统安全——质子交换膜燃料电池系统设计及安全影响因素

一、热管理子系统及热安全设计

由于质子交换膜材料自身的特性,燃料电池堆对温度较为敏感。质子交换膜需要吸收足够的水分保证其具有良好的导电性,一旦温度过高会加快膜内水的蒸发,导致质子交换膜出现皱折、缩水和破损等现象,燃料电池性能将会急剧下降。燃料电池工作中产生的热量若不及时耗散,其内部甚至会出现热点,导致膜穿孔等现象的发生,严重缩短燃料电池的使用寿命,因此其工作温度一般限制在60~80℃。

另外,对于燃料电池系统的关键部件,如空压机和DC/DC 变换器,其在工作过程中也会发热导致温升,需要考虑散热问题。例如,空压机高速运转压缩空气至燃料电池堆进口过程中,会产生大量热量,若不及时散发至外界,容易导致空压机机体温度急剧上升,缩短空压机工作寿命。

燃料电池系统散热元器件主要包含液冷散热器和风冷散热器,上述散热器应具有足够的散热面积,保证系统内部热源与热管理系统之间热传递满足设计需求。针对低功率燃料电池,风冷散热能满足散热要求。针对高功率(5kW 以上)燃料电池,一般需要采用液体散热的冷却方式。采用液体冷却时,冷却液流过燃料电池堆双极板冷却流道,通过对流传热将燃料电池堆产生的热量散发至堆外。同时,辅助系统散热主要通过冷却液流过待冷却部件冷却流道,将部件产生的热量散发至外界环境。因此,燃料电池系统设计时应考虑防止燃料电池堆、空压机、DC/DC 变换器等关键零部件过温而引发安全事故。上述散热功能一般在燃料电池热管理系统中实现。

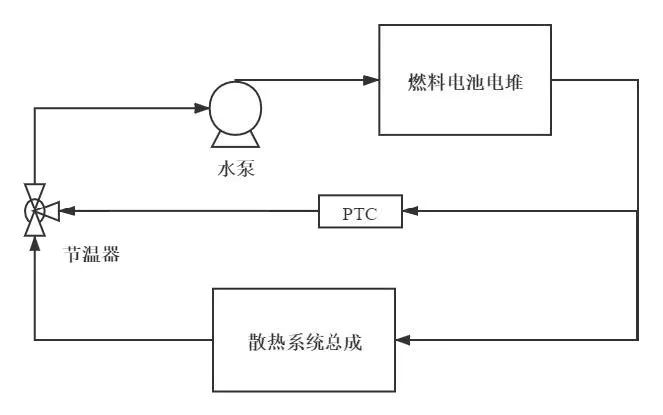

燃料电池堆热管理子系统的示意图如图5-1 所示,该子系统中包含散热水泵、散热器总成、节温器等主要部件,通过节温器,将其分成大、小循环,通过小循环可使燃料电池堆温度迅速提升至运行所需的温度。

图5-1 燃料电池堆散热子系统

1)燃料电池系统内部使用的电机应设置温度传感器,并通过电机控制器实现温度检测功能。如果检测到电机温度过高,通过CAN 通讯向燃料电池系统控制器输出电机温度报警或者电机温度过高信号,控制系统应限制电机功率或停止工作。温度传感器的设置位置及数量应能反映不同工况下最高温度和最低温度要求,同时应考虑温度传感器的精度、适用范围及响应时间。

2)燃料电池系统应能有效对燃料电池堆进行散热和降温,以确保燃料电池堆工作温度始终在正常使用范围内,以免温度过高影响燃料电池堆的使用寿命。

3)为保证特定区域使用的燃料电池系统低温启动性能,设计有加热元器件。在燃料电池系统内置加热部件进行热设计时,应具备相应的安全设计(如引入二次热熔保护机制),当加热部件温度过高时,能够切断加热元器件电源。

4)对于热管理系统中的液冷流路,当系统可能发生泄漏甚至产生安全隐患时,热管理系统设计应考虑具有相应的检测手段,并发出报警信号。

5)针对燃料电池系统可能存在的着火风险,系统零部件应尽量选用阻燃等级较高或者不燃烧的材料,即使在热失控的极端条件下,系统内零部件至少不会加剧燃烧反应。

6)在燃料电池热管理中,燃料电池的最大耐受温度应考虑到燃料电池内部局部热点问题,防止燃料电池局部温度过高造成危险。当燃料电池的温度到达最大耐受温度时,需要限定燃料电池的输出功率,直至燃料电池温度达到安全温度后,方可放开限定功率。

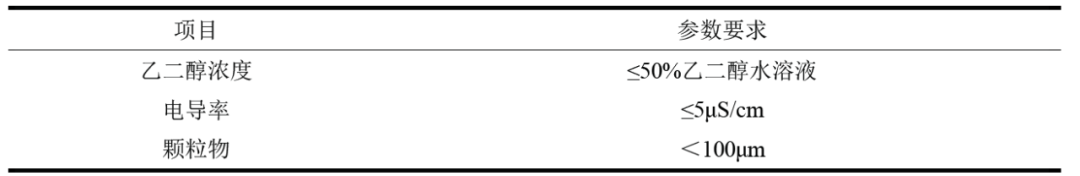

7)燃料电池堆用冷却液应符合表5-3 中所列的要求。

表5-3 燃料电池堆冷却液品质要求

燃料电池冷却液中可能包含一定浓度的乙二醇。乙二醇是一种无色、有甜味的粘稠液体,人体直接摄入乙二醇或吸入其蒸汽是有毒的。所有涉及冷却液操作的人员,必须遵守材料安全数据表(Material Safety Data Sheet,MSDS)中明确规定的使用特殊冷却剂的预防措施。这些预防措施包括但不限于佩戴安全眼镜和化学防护手套。对冷却液的处置必须依照国家规定和地方性法规。

8)针对燃料电池运行一段时间后,冷却液电导率上升,导致燃料电池堆内部短路的风险,热管理系统需要实时采集冷却液电导率,提供电导率报警功能。若电导率超过一定值(5μS/cm)时需要更换离子过滤器,降低冷却液的电导率。

9)热管理系统能提供液位报警、流量报警等功能,当液位和流量过高和过低时进行报警,及时发现冷却液泄漏等现象,保证冷却液的流量稳定。

二、氢气子系统

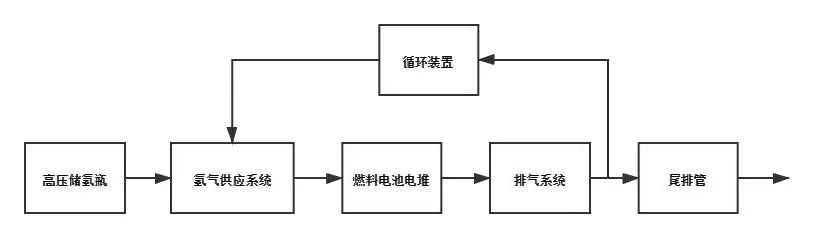

燃料电池系统中氢气子系统如图5-2 所示。典型的氢气子系统包括储氢瓶、减压阀、压力调节阀、循环装置(循环泵或引射器)、稳压罐、传感器、各种电磁阀及管路等。氢气供应子系统通过高压储氢瓶提供燃料电池堆所需的氢气,根据燃料电池堆的工况特性,对氢气进行调压、加湿,将氢气调控至燃料电池堆所需的流量、压力和湿度后,进入燃料电池堆,并通过循环装置对燃料电池堆出口氢气进行循环利用。燃料电池堆的尾排氢气一般汇入到空气排气系统后,一起进入尾排管排放,这种做法可降低尾排气中的氢气浓度。

图5-2 燃料电池系统中氢气子系统示意图

图5-2 中的燃料电池系统氢气子系统包含的管路、阀门、传感器、燃料处理装置等,应符合相应标准和使用要求。连接燃料电池堆和氢气贮存容器的连接装置应适合使用要求。补给氢气时与加氢站的快速氢气接插器连接方法应符合相关压力、安全等标准和规定。无论是固定的或可更换的,一次性的或可再充装氢气贮存容器,这些氢气贮存容器都应符合国家相关压力、安全使用标准和规定。

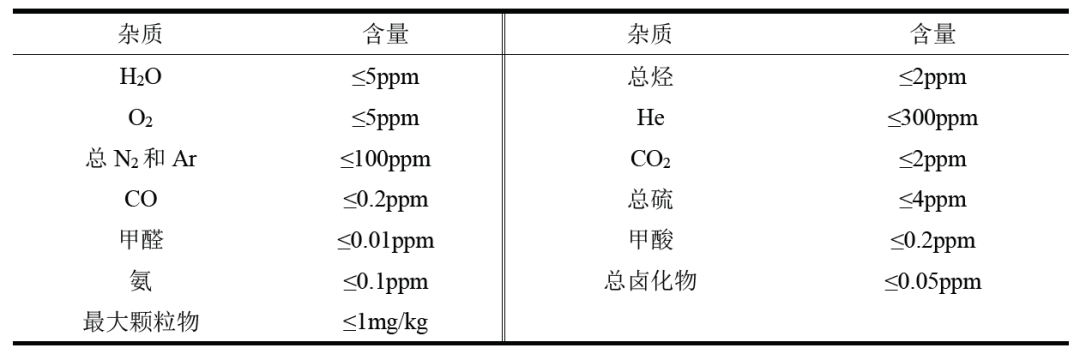

燃料电池系统所使用的氢气应满足GB/T 37244-2018《质子交换膜燃料电池汽车用燃料氢气》中的品质要求,氢气纯度应大于99.97%(摩尔分数),具体要求见表5-4。全新的储氢瓶在使用前一般预充氮气或者空气,经3 次以上置换,达到要求后方可使用。如果供给的氢气品质未达到要求,可能对燃料电池堆性能和寿命造成不利影响。

表5.4 进入燃料电池系统的氢气品质要求

需要注意的是,燃料电池系统的供氢子系统在关闭时仍会有压力存在,因此,在切断氢气供应之前,要核查这条线是否处于无压力状态。另外,即使在燃料电池堆模块已从系统中移除的情况下,模块内的氢管路仍可能有残留氢气。因此,在移除燃料电池堆之前,需要将管路中的氢气安全释放。

三、空气子系统

燃料电池空气子系统如图5-3 所示。典型的燃料电池空气子系统主要部件包括空气过滤器、空压机、中冷器、加湿器、进气总管、背压调节阀、水分离器和消音器(可选)等。空气过滤器用于防止空气中杂质颗粒进入阴极堵塞流道;空压机用于增加空气压力,达到阴极进口压力条件。根据能斯特方程,增加燃料电池堆压力,也可在一定程度上增加电压。经过压缩机压缩后的空气温度较高,为防止高温空气进入燃料电池堆,须经过中冷器冷却,达到相应的温度要求。为保持质子交换膜中水的含量,需要给空气进行加湿,达到一定的湿度条件。进气总管用于稳定空气进气压力和流量,防止进气压力和流量波动。可见,过滤后的空气经过由空压机、中冷器、增湿器等组成的供气系统,达到燃料电池堆对空气流量、温度、压力和湿度的要求后,进入燃料电池堆。背压调节阀用于调节阴极出口压力,各个部件配合使用,保证空气供应稳定可靠。燃料电池堆的尾排气通过排气系统后,进入尾排管排放出去。

图5-3 燃料电池空气子系统的简化示意图

燃料电池空气子系统包括过滤器、管路、处理装置、传感器件、阀门等,应符合相应标准,空气子系统中过滤器仅对颗粒级灰尘进行过滤处理。一般情况下,燃料电池堆对空气质量有明确的要求,需要配备空滤对进入燃料电池系统的气体进行有效地过滤(包括颗粒物和相关化学物质),防止造成对电极材料的污染。选择空滤时应考虑进气流阻对空压机的影响。

针对燃料电池系统空气子系统的各个部件,其存在的风险主要有以下几点:

1)空气过滤器长时间工作后失效,空气中杂质进入燃料电池堆。

2)空压机在运转过程中机体润滑油进入空气,空气受到污染,进而影响燃料电池正常工作。

3)中冷器冷却能力不足,经过中冷器冷却后的空气温度过高,对燃料电池堆造成热冲击。

4)加湿器加湿能力不足,空气中水蒸气不足,导致燃料电池堆中水分逐渐减少,燃料电池内部阻抗增加,输出电压急剧下降。

针对上述风险,进行空气子系统设计时应遵循以下几点原则:①需防止空压机润滑油等污染物进入燃料电池堆,影响正常工作;②采用传感器实时采集空气供应管路中空气温度和压力,并输入到燃料电池控制器中,并且提供温度和压力过高和过低报警功能;③根据燃料电池运行工况,动态调节中冷器、加湿器等部件的运行条件,保证各个部件运行在工作最佳状态。

四、废气和废水的排放

燃料电池系统应设有直通车外的废气、废水排放口,为便于排水,从燃料电池系统至自然环境管道不应出现高度上升的布置。

燃料电池系统废气、废水排放应考虑以下事项:

1)废气、废水的排放应不会引起危险。

2)排放系统应采用抗冷凝物腐蚀的材料制作,非金属材料应鉴定其耐温、强度和抗冷凝反应的性能;制造排气系统所用材料的耐受温度应高于输送废气的最高温度。

3)在排放燃料废气时,排放的氢气体积浓度三秒平均值不超过4%,瞬时值不超过8%,测试方法见GB/T 24549—2020《燃料电池电动车安全要求》。

4)可能排出或泄漏出燃料废气的出口应远离可能产生火花、过热的部件和室内通风口,应在可能存在可燃性气体的燃料稀释空间之外,且与带电部件之间的距离应符合GB/T 31037.1-2014《工业起升车辆用燃料电池发电系统第1 部分:安全》中4.3.2.4 节的规定。

5)燃料废气排放口禁止堵塞,当排放口因堵塞导致压力过高达到制造商设定的值时,燃料电池发电系统应能自动关机并切断氢气供应源。

6)排气管道应具有适当的支撑,并配备防雨盖或其他不限制或不阻碍气体垂直向上排放的部件;应配备排水装置或措施,以防水、冰、雪和其他杂物在排气管道内积聚或阻塞排气管道。

7)除出口外的排气系统应密封,不得有泄漏。

五、燃料电池系统的高压电安全设计

(1)电路的电压等级

根据最大工作电压,电气元件或电路可以分为A 和B 两个等级,具体等级划分见表2-5。对于相互传导连接的A 级电压电路和B 级电压电路,当电路中直流带电部件的一极与电平台相连,且其它任一带电部分与这一极的最大电压值不大于AC 30V (RMS)且不大于DC 60V,则该传导连接电路不完全属于B 级电压电路,只有以B 级电压运行的部分才被认定为B 级电压电路。

(2)耐压要求

燃料电池系统内部的绝缘体应有足够的耐电压能力,进行耐电压试验不应发生绝缘击穿或电弧现象,具体要求参见GB/T 18384.3-2015 中的规定。

(3)触电防护及绝缘要求

根据GB/T 18384-2015 中5.1 节内容,人员触电防护要求应包括以下四个部分:高压标记要求、直接接触防护要求、间接接触防护要求、防水要求。

1)B 级电压电线标记要求。B 级电压电路中电缆和线束的外皮应用橙色加以区别,满足标准5.1.3.2节要求的遮栏后面或外壳里面的除外。非B 级电压电路中电缆和线束不得使用橙色。

2)直接接触防护要求。直接接触防护是通过绝缘材料,外壳或遮栏实现人体与B 级电压带电部件的物理隔离,外壳或遮栏可以是导体也可以是绝缘体。

遮栏和外壳需要满足如下两点要求:

①乘客舱内、货舱内的遮栏和外壳应满足GB/T 4208-2017 中IPXXD 的防护等级要求,乘客舱外、货舱外的遮栏和外壳应满足IPXXB 的防护等级要求;

②遮栏和外壳只能通过工具才能打开或者去掉;若遮栏和外壳在不使用工具的情况下可以打开或者去掉,则要有某种方法使其中的B 级电压带电部分在遮栏和外壳打开后1s 内至少满足如下两种要求之一:交流电路电压应降到不超过AC 30V (RMS),直流电路电压应降到不超过DC 60V;B 级电路存储总能量小于0.2J。

高压接插器在不使用工具的情况下,应无法打开,但以下三种情况除外:高压接插器分开后,应满足IPXXB 的防护等级要求;高压接插器至少需要两个不同的动作才能将其从相互的对接端分离,且高压接插器与其他某个机构有机械锁止关系,在高压接插器打开前,该锁止机构应要使用工具才能打开;在高压接插器分开之后,接插器中带电部分的电压能在1s 内降低到不大于AC 30V (RMS)且不大于DC 60V。

对于装有高压维修断开装置的车辆,高压维修断开装置在不使用工具的情况下,应无法打开或拔出,但以下两种情况除外:高压维修断开装置打开或者拔出后,其中的B 级电压带电部分满足GB/T4208-2017 中规定的IPXXB 的防护等级要求;高压维修断开装置在分离后1s 内其B 级电压带电部分电压降低到不大于AC 30V (RMS)且不大于DC 60V。

燃料电池系统及整车动力电路系统的高压带电部件,应通过绝缘或使用盖、防护栏、金属网板等来防止直接接触,这些防护装置应牢固可靠,并耐机械冲击。在不使用工具或无意识的情况下,它们不能被打开、分离或移开。

3)间接接触防护要求。在最大工作电压下,直流电路绝缘电阻应不小于100Ω/V,交流电路应不小于500Ω/V。如果直流和交流的B 级电压电路可导电的连接在一起,则应满足绝缘电阻不小于500Ω/V的要求。对于燃料电池电动汽车,若交流电路增加有附加防护,则组合电路至少满足100Ω/V 的要求,附加防护方法应至少满足以下两种方法中的一种:至少有两层绝缘层、遮栏或外壳;或是布置在外壳里或遮栏后,且这些外壳或遮栏应能承受不低于10kPa 的压强,不发生明显的塑性变形。

通过电位均衡防护与B级电压电路直接接触的外露可导电部分,例如,可导电外壳和遮栏,应传导连接到电平台,且满足以下要求:外露可导电部分与电平台间的连接阻抗应不大于0.1Ω;电位均衡通路中,任意两个可以被人同时触碰到的外露可导电部分,即距离不大于2.5m的两个可导电部分间电阻应不大于0.2Ω。为了确保符合车辆系统的相应要求,对所有的高电压部件都要求具有同等电位的电阻值。在高压部件的指定使用寿命(End of Life,EOL)结束之前,应满足保持等电位连接的电气电阻要求。所有高压部件的导电外罩或外壳都需要足够的等电位连接。即使高压部件符合双重或加强绝缘的要求,只要导电外罩或外壳被用来防止直接接触,也应满足等电位连接的要求。

如果车身是作为车辆电气底盘设计的,高压部件与车身之间的等电位连接的电阻建议小于40mΩ。

如果车身是作为车辆电气底盘设计的,并且在高压部件与相邻导电部件之间的等电位连接是为高压部件设计的,建议等电位连接的电阻值小于20mΩ。在高压部件表面的任何位置与高压部件的外壳之间的电阻,以及在该高压部件上的等电位连接的连接点,建议阻值小于10mΩ。

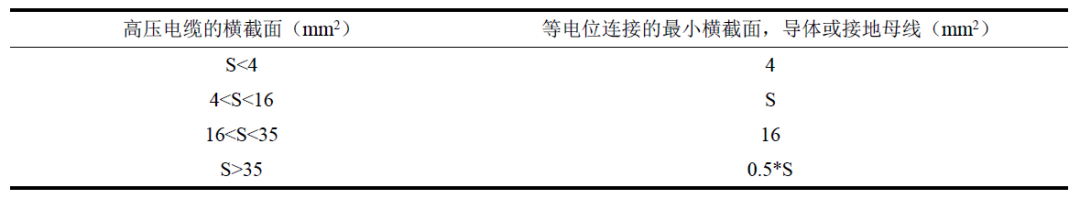

用作等电位连接方式的导体或接地母线应符合下列要求之一:

①铜的等电位连接导体的最小的横截面面积,参照表5-5中所列的参数。

②对于不含铜的等电位连接的方法,最小横截面面积的设计应具有等效的载流能力。

③在短路情况下,根据高压系统的设计应考虑高压电流源过载的I²t值,或应考虑高压电流源发生短路时的I²t值。

表5-5 等电位连接的最小横截面面积(参数适用于铜导体)

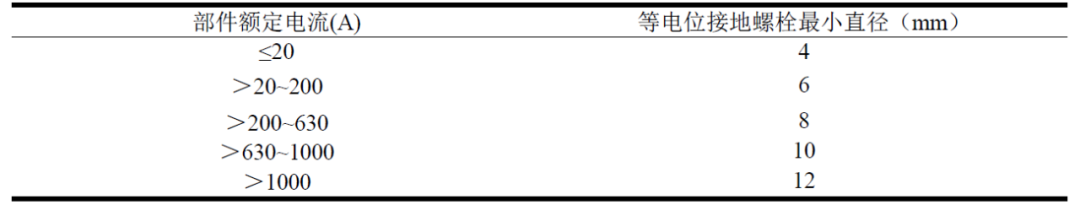

在规定的使用寿命中,等电位连接的紧固件不应松动。自攻丝螺钉(粗螺距螺纹螺钉)、自切螺钉不得用于等电位连接的电气连接。如果需要接触压力来建立电气连接,螺丝钉应旋入金属材料中或金属螺母至少四个完整的螺圈。为了达到要求的螺纹高度,在某些位置使用金属拉拔技术是允许的,在接头上的金属部分的厚度不得低于螺纹的三圈。接地端子的螺栓和整车地应有足够截面,接地螺栓最小直径按表5-6 所列的相关规定。

表5-6 保护接地螺栓最小直径

对于等电位螺钉接头应提供适当的防松措施,并能承受安装和维护拆卸过程中的应力。通过使用合适的螺丝刀、扳手或特殊扳子,并施加一定力矩来进行此试验,扭力要求可参照各企业规范。如果在电气接触点表面有涂层,应符合下列要求之一:

①接触点的涂层应采取适当的防止措施。

②接触点的涂层随后应通过安装过程去除(刮漆措施)。

(4)电气间隙与爬电距离

燃料电池系统高压电气间隙和爬电距离参考GB/T 16935.1-2008,燃料电池堆阳极和阴极不受这些间隙和爬电要求的限制。

燃料电池系统设计中,可根据工作电压、过压类别、海拔高度等级确定电气间隙,具体要求参见GB/T 16935.1-2008 中的规定。

燃料电池系统设计中,可根据工作电压、环境污染等级、材料CTI 值等确定爬电距离,具体要求参见GB/T 16935.1-2008 中的规定。

当主电路与控制电路的额定绝缘电压不一致时,其电气间隙和爬电距离可分别按照其额定值选取。

除非主电路或者控制电路导电部分之间实现安全隔离,否则具有不同额定值时,电气间隙与爬电距离应按照最高绝缘电压选取。

(5)电气连接可靠性

正常使用条件下,直接与燃料电池电气相连不应有明显受损。燃料电池模块终端符合GB/T 18290(所有部分),IEC 60512-15(所有部分)和IEC 60512-16(所有部分)规定。为保证良好的电接触,这些电气连接应防腐。导体应设计为防松动和扭曲,并能保持接触压力。金属部件之间不得有电化学腐蚀。针对使用、储存和运输等可能的场景,需通过适当的电镀或涂层工艺达到耐化学腐蚀。

电气连接的可靠性不仅取决于接插器件本身的材料、结构与几何尺寸等参数,还由于电气连接的接触点大多暴露在大气中,大气污染、尘土、腐蚀性气体、湿度、温度,都会直接影响连接可靠性。

因此,电气连接时还应注意以下要求:

1)正确的电气连接安装工艺。保证连接导体的有效接触面积,减少接触电阻。

2)适当的紧固螺栓压紧力。根据连接导体的材料选择合适的螺栓扭矩,压紧力并非越紧越好,超过临界值的压紧力会导致接触面部分变形隆起,反而使接触面积减少。

3)尽量使用相同材质的导体进行连接。不同材质的金属材料的膨胀系数不同,在工作状态下,随着温度的提升,两种材质的膨胀或收缩程度的差异产生蠕变,使接触面错开形成微小空隙而氧化。

4)保证接插器与导线的压接工艺,使用专用的压接工具进行压接,并需进行拉脱力测试。

5)高低压接插器应具有至少一级或二级锁止机构,保证连接不会失效。

6)燃料电池系统内部各回路电连接部分应具有有效的设计,建议采用螺纹胶锁死,以保证系统整个生命周期内连接阻抗的可靠性。

燃料电池系统内部各回路电连接部分的连接阻抗应具备明确的指标及检测方法,防止高压连接的混淆,以便在生产、维护时进行检测。常见的预防方式如下之一或组合:①插头连接使用编码进行区别;②插头连接使用不同尺寸进行区别;③插头连接使用不同形状进行区别;④接近形状和尺寸的连接使用,“凹凸槽”避免误插。

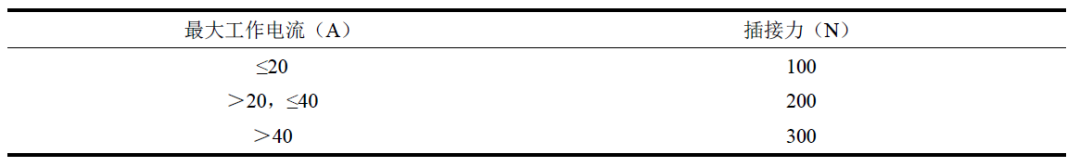

燃料电池系统内线束高低压连接端子与电线应连接牢固,高压接插器的直接插接力或采用的助力装置的操作力均应小于100 N。在进行误插接操作时,施加不大于表5-7 所列的插接力,高压接插器不应损坏和机械匹配。

表5-7 不同工作电流下的插接力

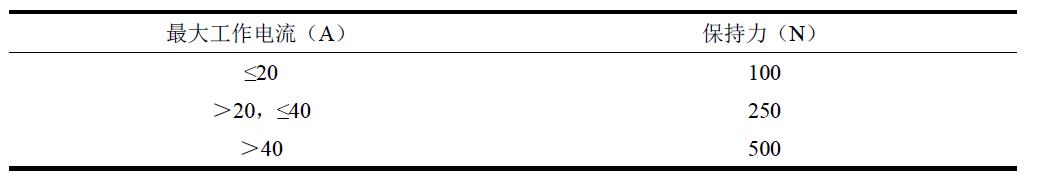

高压接插器的保持机构在工作状态下,最小保持力见表5-8 要求。接插器处于插合状态,沿高压接插器接触端子分离方向施加拔出外力时,连接不应断开,且保持机构不得损坏。

表5-8 不同工作电流下的保持力

接插器需要具有一个锁紧装置以避免分离或接触不良,高压接插器还应具有高压互锁功能。高压连接系统的功率和信号/控制端子应满足:高压连接系统连接时,功率端子先接通,信号/控制端子后接通;高压连接系统断开时,信号/控制端子先断开,经过操作人员另外一个有意识的操作解锁后,功率端子才能断开。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告