质子交换膜燃料电池系统安全——质子交换膜燃料电池系统制造、运输及安全影响因素

一、制造环境

燃料电池系统总装过程中,温度、湿度环境条件必须确定并得到保证。一般不允许出现超出温度、湿度极限的情况,为此应制定适当的应对方案。

必须控制燃料电池系统总装过程中的粉尘度,需要防止外来的颗粒物渗透到任何生产区域。生产系统需要防止金属磨损,如果不能防止金属磨损,应采取适当措施保证这些磨损产生的颗粒不进入生产过程。应对定期检测到的粒子进行常规分析,以确定粒子的数量、大小和组成,特别是在导电性(如金属粒子)方面。

装配燃料电池系统时,应满足安全和可靠性分析的要求,确保系统部件的单点故障不会导致危险情况发生;设计的手动装置应明确标识,可防止意外调节、启动与关闭。

生产厂房的防火、防爆设计建议符合GB 50016-2014 和AQ 4273-2016 的规定。部分生产车间的防静电设计可参照GB 50611-2010 中的规范。废水、废气的排放设计应符合GB 30484-2013 的规定,噪声控制建议符合GB/T 50087-2013 的规定。

二、安装及制造工艺

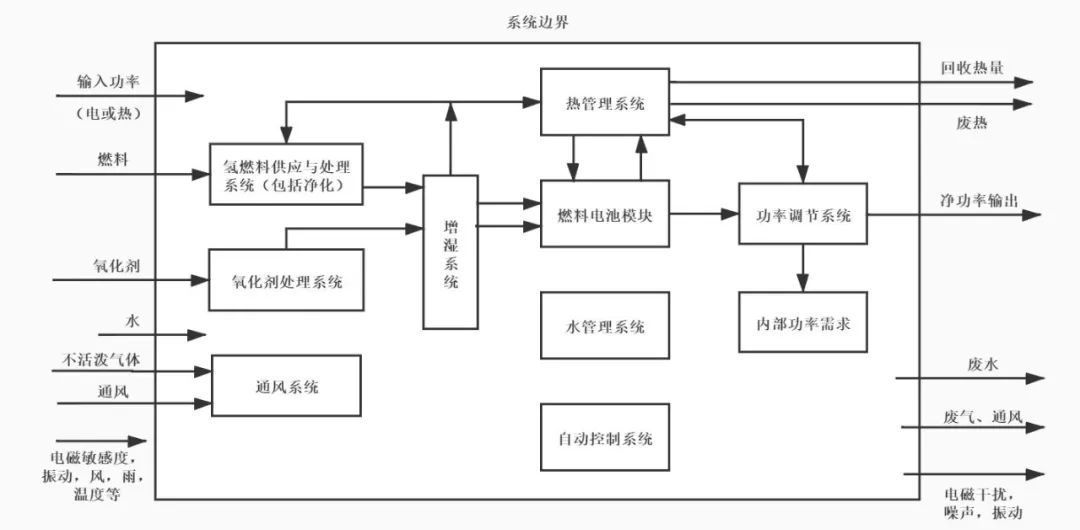

根据GB/T 25319-2010《汽车用燃料电池发电系统技术条件》对燃料电池发电系统的定义,典型燃料电池系统主要包括燃料处理系统、氧化剂处理系统、热管理系统、水管理系统、功率调节系统、自动控制系统、通风系统、燃料电池模块、增湿系统等子系统,如图5-4 所示。各子系统通过管路、电气接头、固定螺栓以及密封件等连接成为一个具备执行指定功能的完整系统。

图5-4 燃料电池系统边界

燃料电池系统的制造商可根据系统的实际性能和工作环境等条件自行确定安装工艺及规范,但应确保系统的整体可靠性和安全性满足下列要求:

1)在燃料电池系统设计制造时,应充分考虑其组件、配件的安装稳定性,以便在预定的运行条件下使用,降低发生翻倒、坠落或意外移动的风险。

2)所有燃料系统的部件和连接管线应安装牢固,并配有刚性支撑;如必要时,可使用防震支架,避免因振动而导致损坏、泄漏等故障。

3)所有燃料电池系统的部件都要采取适当的保护措施,且不应安装在燃料电池汽车的最外缘(安全泄压装置、排气管道除外);可能排出或泄漏出氢气的出口应远离可能产生火花或高温的器件。

4)燃料电池系统中还应装有氢泄漏检测传感器,在系统总装结束后必须再次对供氢系统进行气密性检查。

三、运输

(1)装卸、运输和存储对质子交换膜燃料电池系统的要求

质子交换膜燃料电池系统的设计应能承受或采取适当的预防措施后能承受-40℃~60℃的运输和储存温度。制造商也可根据电池的实际条件自行规定储存温度及湿度范围,但应在说明书中进行详细说明。

1)质子交换膜燃料电池系统及其部件应满足如下要求:

①能够被安全地装卸和运输,在必要条件下应提供用起重机或类似设备进行装卸的适当方法。

②设计和包装时应使其能够安全存储不受损坏(例如具有稳定性和特别加固等)。

③所有燃料系统、水管理系统和热管理系统的管路及线束应充分考虑其在安装运输和装卸过程的稳定性,必要时可采用额外的固定物或缓冲物,以保证其后续的安装精度和可靠性。

如制造商要求燃料电池系统应具有吹扫功能,在装卸、运输和存储系统前后应要对其进行吹扫。

吹扫可使用制造商规定的介质,包括氮气、氩气和空气等。

质子交换膜燃料电池系统应适应汽车、火车运输。运输过程中,应防止剧烈振动、冲击,并采取防水、防尘、防火等防护措施,且需配备灭火器等消防设备;运输中应对电气接口进行保护,防止碰撞、跌落。电池系统应在通风、清洁、干燥的空间内储存,保证适宜的温度和湿度,燃料电池系统组装完成后应摆放在专用的储存架上;储存中燃料电池系统及相关部件的维护应按生产厂家提供的维护要求。如有特殊必要,制造商应说明燃料电池系统装卸、运输和储存的专门方法。

2)对包装的要求。燃料电池系统外露的电器接口、进出水管接口、空气进气口、氢气进气口及相对应的系统出口,必须用工艺堵塞塞紧并密封。

正常情况下,燃料电池系统出厂一律用木制包装箱包装,箱体应能承受住所有装箱件重量,并有防潮、防雨等措施;在征得客户允许的前提下,可使用简易包装。

燃料电池系统在进行木箱包装前原则上不另外进行木箱内的包装,如进行木箱内的包装时,应将箱内包装的封装口朝上,再进行木箱封箱。

燃料电池系统包装箱内应有支架固定,以避免运输途中翻转。

燃料电池系统附属出厂资料(如有)、装箱清单(如有)、产品合格证(如有)应装入塑料袋内,并同燃料电池系统、随机备件(如有)、工具箱(如有)一起牢固固定在包装箱地板上。

包装箱外面至少应注明:制造厂名称及地址;产品名称、型号、订货号(订单号、生产代号);总质量(kg);外形尺寸(mm,长×宽×高);包装日期及有效封存期;有明显的“不得倒置”、“向上”、“小心轻放”、“防潮”等字样;有吊装标记。

3)对搬运的要求。燃料电池系统应设有供起吊装置用的起吊接插器,以便按制造厂的指示起吊整机或其他零部件,设计的起吊连接件应至少能承受按起吊连接件数量均分的1.5 倍起吊重量。

起吊燃料电池系统时,应使吊绳、链条、或皮带与燃料电池系统之间至少有20mm 的间隙,除非在设计时就允许被吊零部件在起吊时可以与吊绳、链条或皮带接触而不致产生永久变形和损坏。

使用起吊连接件应便于安装吊钩或吊环;起吊连接件的设置应在起吊的燃料电池系统或其他零部件处于制造厂规定的正常位置,使吊绳、链条或皮带交于中心之上(如不使用横梁)。

运输前燃料电池系统应在运输车辆上固定牢靠,保证运输途中的颠簸不致引起燃料电池系统的滑动、摇摆、跌落,造成损坏。运输中应有防雨、防火措施。

(2)标识要求

燃料电池系统铭牌应清晰、耐久地标有下列信息:制造厂商名称;燃料电池系统型号;燃料电池系统序列号(系统唯一身份识别代码);根据相应用途规定的额定功率;根据相应用途规定的电压平台;燃料电池系统制造年份(根据GB/T 20651.1-2018);燃料电池系统IP 防护等级。

燃料电池系统应配有系统的使用和维护信息,使用和维护须知应提供充分的信息使发动机能够安全运行,并对维护提出明确的建议,应将该信息整合在燃料电池系统的使用手册内。使用和维护须知应包括但不限于下列内容(根据GB/T 20651.1-2018):①概述,特别是对燃料电池系统铭牌的描述及对调整点不可改动的说明;②有关废气、燃料和冷却液特性的一般信息;③有关在着火风险较高环境下限制使用的信息;④燃料电池的启动和停机;⑤低压供电系统的正确使用说明;⑥表面防护及特殊防护说明;⑦例行维护说明,涉及有关安全事项的需进行特殊说明;⑧残余液体(气体)的正确处置;⑨关于发动机安装和主要维修工作应由专业受训人员负责实施的说明;⑩所用备件影响到健康和操作安全的技术要求。

应对燃料电池系统上所有根据GB/T 3836.14-2014 中规定被评为危险区域的部位进行标识(包括燃料电池发电系统标识和零部件标识),标识内容应符合GB/T 2894-2016 的规定,如图5-5 所示。

图5-5 部分警告及指令标志示例

每个燃料电池系统都应配备有对应的数据铭牌和标签,在清楚说明使用前提的情况下尽可能保证易读性。具体内容如下(不限于):①制造商、产品型号、生产日期及执行标准等信息;②系统尺寸、配重和安装方法;③详细的电气参数(包含加热电路),包括额定功率(额定热输出)、电压、电流类

型等;④对人员存在潜在危险位置的警示标志(包括电气危险、氢气危险、高热部件和机械危害等);⑤使用注意事项。

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告