质子交换膜燃料电池系统安全——质子交换膜燃料电池系统测评技术

一、电性能测试中的氢、电安全测评

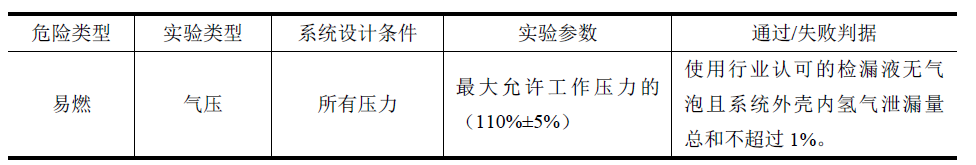

(1)气体泄漏测试

根据GB/T 27748.1-2017《固定式燃料电池发电系统第1 部分:安全》中5.4 节和GB/T 31037.1-2014《工业起升车辆用燃料电池发电系统第1 部分:安全》中5.2 节规定的测试标准,对燃料电池系统进行气体泄漏试验。

在进行该试验前,应按照氢系统、空气系统、冷却系统进行分类。确定上述子系统在燃料电池系统正常运行过程中的实际压力,按照相应的设计要求,作为独立试验段分别加压。在试验段的入口处连接一个能够为气体介质提供试验压力的、合适的加压系统或稳压系统以及一个能够精确测量泄漏量的流量测量装置,测量装置的精度应满足GB/T 23645-2009 中的相应规定(≤1%)。流量测量装置应位于加压系统和试验段之间,应通过合适的方法对试验段的出口进行密封。测试中,使所有功能部件处于开启位置,在试验段的所有部件上均保持所要求的测试压力。

气体介质应逐渐进入试验段,以便试验段在大约1min 内逐渐达到不低于表5.9 所列的规定压力值。

该压力应保持30min 时间,试验过程中记录在此时间段内流量监测装置显示的任何泄漏量。

在自然通风的条件下,燃料电池系统在进行该项试验时气体泄漏量不得超过表5-9 所列的规定极限值。

表5-9 气体泄漏量实验要求

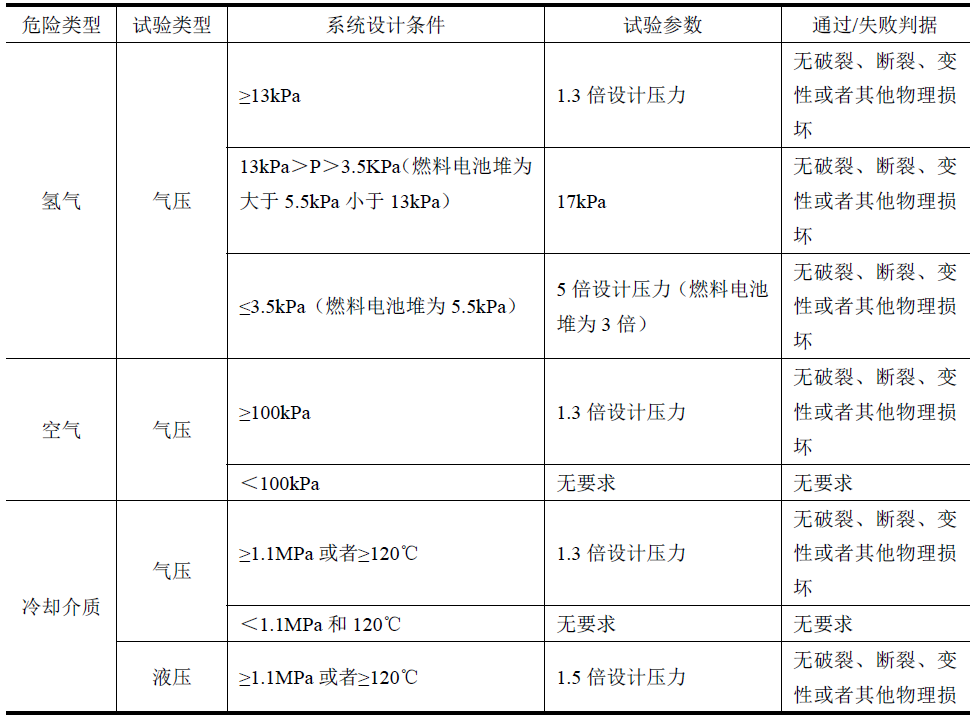

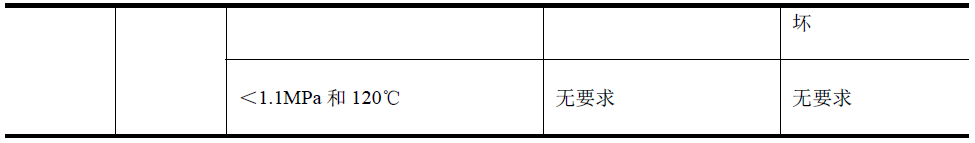

(2)强度测试

根据GB/T 27748.1-2017《固定式燃料电池发电系统第一部分:安全》中5.5 节的规定,强度测试要进行气动强度试验和液压强度试验两部分。

采用与正常运行过程预期的气/液体组分接近的流体进行测试,测试压力达到规定值时,燃料电池系统部件应不出现破裂、断裂、变形或者其他可见的物理损坏和液体泄漏。

在进行该试验前,应按照氢系统、空气系统、冷却系统分类。确定上述子系统在燃料电池系统正常运行过程中的实际压力,按照相应的设计要求,作为独立试验段分别加压。必要时可通过便捷方法将被测试验段与燃料电池系统的其他部分隔开。此外,上述系统正常运转的定义应符合GB/T29838-2013 中的相应标准。

应在试验段的入口处连接一个能够为气体介质提供实验压力的、合适的加压系统或稳压系统和一个能够使得试验段充满规定压力液体介质的液压系统。使所有功能部件处于开启位置,在试验段所有部件上均保持所要求的测试压力。此外还需要一个能够保持所需试验压力的压力测试装置。气/液介质应逐渐被加注到试验段,在1min 内达到不低于表5-10 所列的规定测试压力,该压力下至少保持1min及以上时间,然后将压力降低至设计压力。依据表5-10 所列要求确定测试是否通过。

表5-10 强度实验要求

(3)欠气测试

根据GB/T 29838-2013 中5.15.2 节和5.15.3 节的要求,进行欠气测试,测试包括燃料(氢气)饥饿测试和氧化剂(氧气)饥饿测试两部分。

燃料电池系统应以标称功率和正常运行参数运行至稳定状态后,将燃料/氧化剂减少到代表最坏情况的水平。

电压监测系统或其他安全系统应提供一个信号,用于在达到危险状态之前,将燃料电池系统转换到安全状态。

(4)冷却缺失/损失试验

根据GB/T 29838-2013 中5.15.4 节的要求进行冷却损失试验。开始试验后,在制造商规定的最大允许功率输出及制造商规定的稳定条件下运行时,将冷却液流(如果与氧化剂分开的话)立即停止,以模拟冷却系统出现缺失或受损等故障。在冷却损失的条件下,系统实现下列其中一种响应:①冷却剂断开后燃料电池系统在制造商规定的允许时间内运行;②在达到结构材料的使用温度极限之前,燃料电池系统因性能下降而关闭;③在达到危险状态之前,系统的安全装置提供信号将燃料电池模式切换到安全状态。

若在冷却缺失的条件下,燃料电池系统不能置于运行状态,则应被视为符合测试。

(5)电气过载测试

根据GB/T 27748.1-2017《固定式燃料电池发电系统第1 部分:安全》中5.7 节的试验规定,燃料电池发电系统应能够承受电气过载。

在高于额定电流的条件下工作一段时间,该系统不应有起火、振动、破裂、断裂、永久变形或者其他物理损坏的危险。

若制造商不准许较高的电流,则不应进行该测试。

(6)触电防护

通常情况下,燃料电池系统上易触及的导电部件不应存在带电风险。为防止意外接触带电部件,燃料电池系统可根据GB 18384-2020《电动汽车安全要求》的要求设计相应结构和防护外壳,系统的接触防护和间接接触防护要求应能通过上述标准7.1 节中给出的触电防护试验要求。

(7)耐压测试

燃料电池系统内部的绝缘体应有足够的耐电压能力,在进行GB/T 18384.3-2015 中规定的耐电压试验中,系统不应发生绝缘击穿或电弧现象。

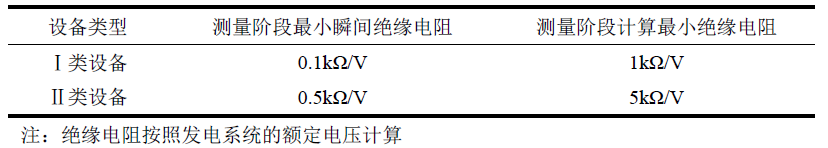

(8)绝缘要求

对于任何B 级电压电路的带电部件应采取绝缘措施,提供危险接触的防护, 绝缘措施包括但不限制于基本绝缘或遮挡/外壳或多种绝缘方式组合,无论采用何种方式都应达到GB 18384-2020 规定的要求。同时,根据GB/T 31037.1-2014《工业起升车辆用燃料电池发电系统第1 部分:安全》中5.5 节的规定,燃料电池系统B 级电压电路在按照GB/T 16935.1-2008《低压系统内设备的绝缘配合第1 部分:原理、要求和试验》所给出的测试方法进行测试,电阻值检查结果如符合表5-11 所列参数,则认为符合规定。

表5-11 绝缘电阻要求

二、机械振动、冲击测试中的安全测评

燃料电池系统激励源主要是由于汽车行驶过程中路面的不平整造成的,路面的激励频率大部分集中在低频端,燃料电池系统设计中应据此考虑燃料电池系统的整体固有频率。

根据GB/T 31037.1-2014《工业起升车辆用燃料电池发电系统第1 部分:安全》中5.3 节的规定,燃料电池系统应具有一定的抗冲击振动的能力,保证正常使用、运输或储存过程中产生的冲击振动不会对系统各个部件产生损害。按GB/Z 18333.1-2001 中的规定进行试验后,若燃料电池系统能正常启动和运行,则可认为通过测试。

三、高、低温存储及冷冻/解冻循环测试中的安全测评

(1)高、低温存储测试

试验参考GB/T 33979-2017,具体要求如下:

1)低温(高温)存储试验前应保证没有泄漏、绝缘、耐高压问题。

2)常温下进行气密性、极化曲线测试,确定试验前系统性能。

3)试验前按照制造商规定的关机程序进行关机,系统置于低温(高温)存储试验环境温度中,静置12h 以上,至系统内温度达到预定的储存温度。

4)试验环境温度升至室温,静置12h 以上。

5)重复以上过程,共2 次。

6)观察系统各部件壳体和封装安装固定部件是否出现裂缝、扭曲变形等缺陷。

7)常温下进行气密性、极化曲线测试,确定试验后系统性能。

需要注意的是,在上述试验过程中,人员应尽量避免进入环境舱,以免造成人员伤害。

(2)低温气密性测试

试验参考GB/T 33979-2017,具体要求如下:

1)低温气密性测试前应保证没有气密性、绝缘、耐高压问题。

2)气密性测试管路连接好后,将系统置于低温环境温度中,将管路引出环境舱。

3)试验前按照制造商规定的关机程序进行关机。常温下进行气密性试验,确定试验前系统气密性。

4)系统置于低温存储试验环境温度中,静置12h 以上,至系统内温度达到预定的储存温度。

5)低温下进行气密性试验,确定试验后系统气密性。

需要注意的是,在上述试验过程中,人员应尽量避免进入环境舱,以免造成人员伤害。

(3)低温启动测试

试验参考GB/T 33979-2017,具体要求如下:

1)低温启动前应保证没有泄漏、绝缘、耐高压问题。

2)低温启动前应保证系统已通过低温气密性试验。

3)系统正常稳定运行情况下,按照制造商规定的关机程序,对低温存储前的系统进行关机。

4)将系统置于低温存储试验箱中,按试验要求设置试验箱温度,静置12h 以上。

5)将系统在低温试验环境中,按照制造商规定的低温启动程序启动,记录达到额定功率输出的时间、气体消耗及相关的电流、电压。

6)将系统在额定功率输出稳定运行10min(功率加载误差≤2%)。

7)重复上述步骤,达到连续成功启动2 次。

8)常温下进行气密性、极化曲线测试,确定系统性能。

需要注意的是,在上述试验过程中,人员应尽量避免进入环境舱,以免造成人员伤害。

(4)解冻测试

解冻测试仅适用于存储温度或工作温度低于0℃的质子交换膜燃料电池系统。在以稳定方式正常运行后,应关闭燃料电池系统,然后将燃料电池系统冷冻在制造商指定的最低环境温度条件下。冷冻后,根据制造商的规定升温速率将其融化,直至系统内最低温度达到10℃。冷冻/解冻温度也可参照GB/T 33978-2017《道路车辆用质子交换膜燃料电池模块》中6.13 节中的推荐值。该冻结/解冻循环重复10 次之后,应重复进行泄漏测试。

四、电磁兼容测试中的安全测评

根据GB/T 27748.1-2017《固定式燃料电池发电系统第一部分:安全》中4.8 节的要求,燃料电池发电系统不得在其预期使用处,产生超过规定水平的电磁干扰,并且系统中的电气设备应对电磁骚扰有足够的抵抗能力以便在其工作环境中正确的运行。

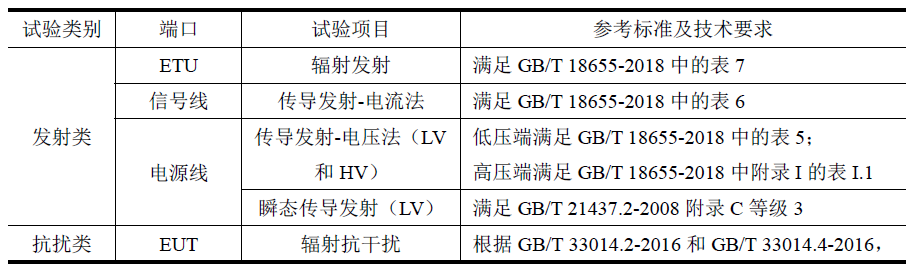

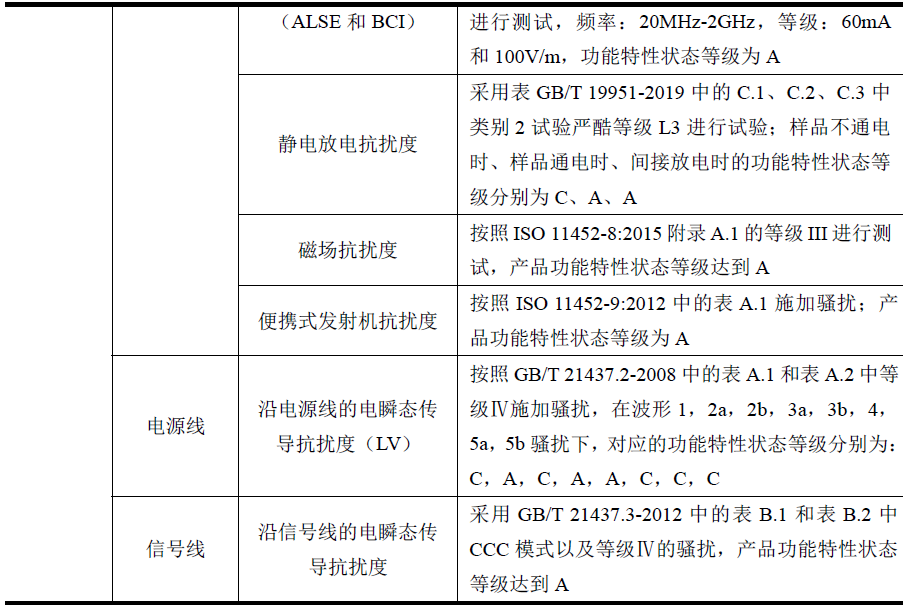

燃料电池系统必须满足电磁发射和抗扰度试验要求,具体的要求见表5-12。

表5-12 燃料电池系统EMC 测试标准与要求

五、报警与关机测试

根据GB/T 31037.1-2014《工业起升车辆用燃料电池发电系统第1 部分:安全》中5.8 节的规定,燃料电池系统在进行下列报警与关机测试过程中,系统应能实现相应的响应(包括显示器、声音和灯光警告以及自动关机、安全联锁等)。

(1)氢气泄漏或氢气积聚情况下的燃料电池发电系统报警与关机试验本试验应对安装在燃料电池发电系统内的每个氢气浓度传感器分别进行。按照制造商规定的程序启动燃料电池发电系统后,燃料电池发电系统处于正常工作状态。氢气探测器的测试条件为1%和2%,可以选用以下方法达到:

1)将氢气浓度传感器放置在一个容器中,该容器内的氢气浓度可以调节和控制。

2)根据氢气浓度传感器的信号输出特性,用一个信号发生器取代氢气浓度传感器,向系统输入与测试条件相对应的信号。

当测试的条件为氢气体积浓度达到1%时,燃料电池发电系统应可以正常工作,但是控制系统应在10s 内通过显示屏、声音或灯光的方式警示操作者。维持该测试条件10min,警示信号应持续工作。

当测试条件为氢气体积浓度达到2%时,燃料电池发电系统的控制系统应在10s 内自动切断氢气供应源并自动关机。自动关机后,将氢气体积浓度降到0.8%以下,在没有人工复位的情况下,燃料电池系统不能正常启动。

(2)紧急关机与启动试验

本试验开始时,按照制造商的规定程序启动燃料电池发电系统,燃料电池系统应处于正常工作状态。触发本机上的紧急关机按钮,燃料电池系统的响应满足如下要求:

1)应能触发系统的安全联锁装置,应能自动切断氢气的供应和电输出。

2)应不会造成燃料电池发电系统的额外故障。

3)应优先于燃料电池发电系统所有模式下除安全保护以外的功能和操作。

4)应不会在燃料电池发电系统重启初始化过程中被自行复位。

5)若系统配有重启锁定装置,则仅当重启锁定装置被有意复位后,一个新的启动命令方可起作用。

完成紧急关机后,在没有人工复位的情况下,系统应不能正常启动;系统重新启动开始运行应建立在燃料电池发电系统故障排除且所有安全装置均已被有意复位并开始工作的前提下。

(3)燃料废气排放口堵塞自动关机试验

按照制造商规定程序启动燃料电池发电系统,燃料电池发电系统应处于正常工作状态。堵塞燃料电池发电系统的燃料废气排放口,当排放口因堵塞导致压力过高,达到制造商设定的值时,燃料电池发电系统应能自动监测到系统的非正常运行情况,自动关机,并切断氢气的供应源。故障排除后,燃料电池发电系统应能正常启动。

(4)电路过流报警与关机试验

提供超过额定输出电流100%的过流信号至燃料电池发电系统,电路短路保护装置应启动,同时控制系统应立即通过显示屏、声音或灯光等方式警示操作者,并且应能自动切断发电总输出或自动关机。

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告