整车声密性试验研究与评价

[摘要]汽车整车密封性是影响整车NVH的重要因素,良好的整车密封性可以减少噪声的传递路径。在产品开发中,整车密封性分析常用气密性测试与分析方法,寻找出新产品可能存在的密封性薄弱点,有针对性进行优化,提升整车NVH性能。但是,在工程实践中,发现气密性分析存在不足,一些对整车NVH性能影响较大的密封问题难以发现。通过整车密封性声密性试验方法分析,可以弥补气密性试验不足。结果表明,对乘用车进行声密性分析,可以查找出气密性试验难以发现的密封性薄弱环节,对提升乘用车NVH性能具有重要意义。关键词:乘用车NVH性能,密封性,气密性,声密性一 引言随着汽车技术的不断发展,人们对车内噪声水平的要求也越来越高,整车NVH性能的好坏成为决定市场品牌地位的重要因素之一。综合提升整车NVH性能的方法主要分为两大类,一是主动降噪法,即通过降低噪声源本体的工作噪声从而达到降低车内噪声水平的目的;二是被动降噪法,即从声音传播途径上入手,采用密封技术、吸/隔音以及改善整车模态分布来降低传至车内的噪声,从而提高整车的NVH性能。被动降噪方法中,整车密封性是基础。分析整车结构,车辆大部分噪声源均分布在车外,如路面噪声、空气噪声、动力总成噪声等等,因此,保证整车密封性是降低车内噪声的必要条件[1],而且是非常重要的NVH设计环节。整车静态气密性测试在衡量车辆密封性能、降低车内噪声方面已有广泛应用。其常用的方法有正压法、负压法、烟雾试验法[2]。正压法和负压法原理相同,即通过鼓风机向车内输送或抽出空气,通过分析当车内外压力差稳定时输送或抽取的气体量来衡量整车密封性。烟雾试验法是在车内外形成一定压差的情况下,通过在车内释放有色无毒烟雾,通过观察车外烟雾出现的位置判断车辆存在的比较严重的泄漏部位。整车气密性测试方法可用通过泄漏量指标(如SCFM)来衡量整车密封性能以及局部泄漏对于整车密封性的影响,在汽车新产品开发的前期应用较多。此外,分析整车车密封性的方法还有声源识别法、声强法、波束成形法等[3‐5],这些方法大多成本高,试验步骤繁琐。但是,在工程实践中发现气密性分析存在不足,一些对整车NVH性能有较大影响的密封问题难以发现。在气密性测量中,对于车身底板、防火墙、焊缝、钢板搭接以及穿过车身的零部件的密封件等空气泄漏虽不十分严重,并且不易采取气密性试验辅助密封的零部件及部位,难以分析这些部位泄漏的严重程度及路径,从而影响了对整车密封性能的判断,影响整车NVH性能。本文提出运用超声波进行整车声密性检测及评价方法,可以准确地找出车辆噪声泄漏位置并测量泄漏量,从而具有针对性地提出改善策略,提高整车密封性,为降低车内噪声水平提供依据。 二 整车声密性测试原理 2.1 超声波检测密封性的原理 超声波是一种频率超过20kHz的声波,它的波长较短,频率高,且功率较大,在医学、军事、工业、农业等领域都有广泛的应用。使用超声波检测车辆密封性主要是利用其以下两个特点:一是超声波具有很好的方向性;二是超声波很容易被阻隔或遮蔽。当超声波信号发生器在一个密闭的容器或舱室内产生超声波信号时,若该容器或舱室内的密封性良好,则泄漏出的超声波较少或无泄漏,容器或舱室外测量的超声波信号较弱或无超声波信号;若容器或舱室的密封存在缺陷(如:车身焊缝涂胶不良、线束过孔密封不严,等),则超声波信号就会从缺陷处泄漏出,用超声波检测仪便可以在泄漏位置处接收到较强的超声波信号。使用独特外差法(Heterodyning)将这些超声波讯号转换为音频信号,让使用者透过耳机来听到这些声音,并于仪器显示屏看到强度指示,判断泄漏量的大小。利用此原理,使用超声波探测技术可以精确定位泄漏点,因而可以用于分析整车密封性薄弱环节。2.2 超声波检测仪 常见的超声波检测仪一般由以下三部分组成,以下以SDT200(图1)超声波检测仪为例说明利用超声波检测进行声密性的原理。SDT200超声波检测设备主要构成及技术参数:— 超声波发生器发射功率:8×125mW 频率范围:双频制工作,频率: 39.2KHz和39.6KHz— 超声波接收器(探测器)及显示可弯曲,探头灵敏度:‐65dB/V/μbar at 40 kHz— 头戴式耳机

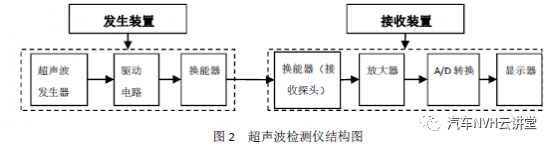

超声波发生器与超声波接收器构成如图2所示。超声波检测仪检测方式为点检测。检测时,通过高精度的超声波接收探头,可以检测到从车身密封性不足从泄漏点中逸出的超声波。

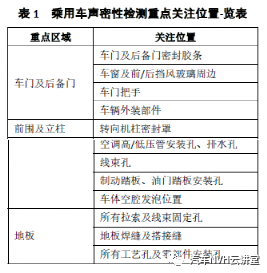

三、应用3.1 整车声密性测试 3.1.1 测试方法声密性测试可用于寻找整车的密封性存在的薄弱之处,应用范围可涉及新车型开发的全过程过程以及质量控制。在开发初期,可对白车身进行气密性测试的同时,进行声密性测试,检查底板、前围、焊缝/搭接涂胶质量等;在工程样车阶段以及后续的开发阶段,则可在进行上述部位声密性分析的同时,检查密封条、线束孔、排水孔、制动踏板、转向机柱等过孔装配后的密封效果,指导整车设计以及装配工艺制定。声密性测试前一般将整车划分为若干区域,再在每个区域中选定若干测量点,通过测量各测点处的超声波泄漏量来评价车辆的密封性能。测量前应确定密封性重点关注区域,乘用车密封性能常见重点关注位置如表1所示。

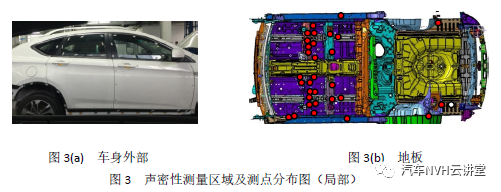

实际测量时在重点关注的区域选定若干测量点进行声密性测试,如图3所示。按测量区域不同可分为车外声密性测试和车内声密性测试。

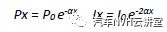

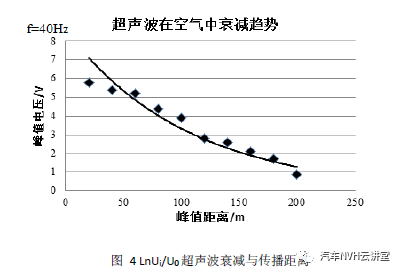

测量车身外部(包括车门、后备门及前围等)声密性时,应尽可能将超声波发生器置于车辆内部空间的中间位置。对于乘用车而言,通常将其置于前排座椅中央。如果是单向超声波声源,还需要将声源发声方向朝向被测方向。车外声密性测试过程中,检查车外各测点超声波泄漏情况,并记录数值,寻找出超声波泄漏较严重的点或部位。测量前围、地板声密性时,将超声波发生器置于车外发动机下方,以及地板下方中心位置,在车内进行声密性测试,检查车内各测点超声波泄漏情况,寻找出超声波泄漏较严重的点或部位。无论是车身外部还是车身内部的声密性测试,首先需要保证车辆所有开启件均处于关闭状态。进行车内声密性测试时,为了便于观察泄漏点或部位,需要拆除车辆座椅、内部装饰、地毯等内饰件。 3.1.2 评价指标车辆声密性评价指标分两种,其一为泄漏量,即直接使用超声波检测仪测量值作为评价车辆密封性的指标,该指标可用来评价车辆任何部位的密封性,其值越大,则声密性越差;其二为声泄漏百分比。泄漏量测量时,一般将超声波声源安放在预定的位置,如乘用车车外声密性测量,通常将超声波声源放在前排座椅中间。但是,超声波的衰减特性决定,距离超声波声源越远,超声波衰减越大,能量逐渐衰减的程度与声波的扩散、散射及吸收等因素有关。其声压和声强的衰减规律如下:

式中:Px、Ix—距声源x处的声压和声强;x— 声波与声源间的距离;α — 衰减系数,单位为Np/cm。

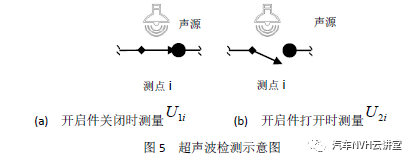

因此,对于乘用车车外声密性测试中放置在前排座椅中央的同一个超声波声源,如果车门和尾门存在相同的泄漏量,车门处测得的超声波信号比尾门测得的超声波信号要大。由此可见,对于固定超声波声源的测量,仅凭测量的泄漏量大小,不足以判断泄漏的严重程度。而声泄漏百分比则可以弥补。声泄漏百分比主要用于评价车辆开启件的密封性能,其计算方法为开启件关闭时测点处的声压信号与声源无障碍传至测点处的声压信号之比,其计算公式为:

其中: 1iU为车辆开启件关闭时,测点i处测量的超声波测量值,如图5(a)所示;2iU为声源无障碍传至测点i处时,即开启件完全打开,测点i处超声波测量值,如图5(b)。

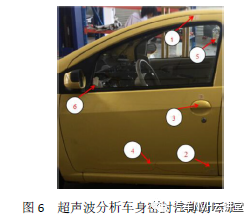

不同企业不同车型的声泄漏百分比指标各不相同,一般是通过分析竞争车型声密性水平,确定新车型的声密性指标。根据经验,声密性较好的乘用车声泄漏百分比一般在20%以下。3.2 噪声传递路径分析 超声波检测车辆密封性更多的是用于分析车辆密封性薄弱环节。分析时,用超声波接收器探头连续扫过可能的泄漏位置,根据接收信号的异常变化判定密封性薄弱环节。如检查车门密封性时,使用超声波接收探头连续扫过车门缝隙,主机将接收的超声波信号一方面转化为电压信号显示到显示器上,一方面转化为人耳能够听到的声音,试验员通过显示屏上的数据或声音的大小来判断泄漏位置。对某车型进行声密性分析,如图6所示,当超声波探头通过1、5、3、2、4、6号点时接收器声音及显示屏上读数突然变大,超过正常值,故可判断这些位置声密性较差,需要进行改善。

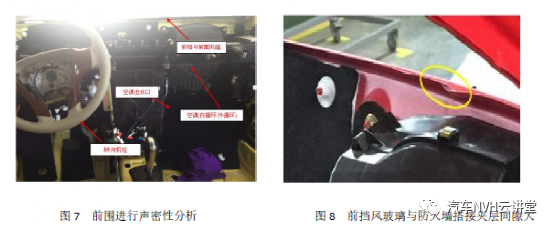

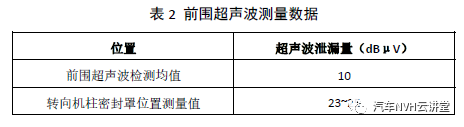

3.2.1 工程案例一某车型前期进行整车气密性测试,针对发现的密封性薄弱环节进行了优化。但是,对已实施密封性NVH优化的工程样车进行评价与测试发现,车内动力总成噪声仍较大,为此,对前围进行声密性分析。测量时,将超声波发生器置于发动机舱内,在车内使用超声波接收器依次检查各个可能泄漏位置(包括各处安装孔、线束孔及焊缝等,如图7所示)的声密性,当接收器探头处于前挡风玻璃与防火墙搭接夹层时,接收器声音突然变大。对白车身对应位置进行检查发现,该处双层钢板焊接后局部结构上存在一定的缝隙,并未在钢板之间涂抹密封胶(如图8所示),动力总成的噪声便通过此路径传至车内。这样的密封性问题,在气密性测试中,难以发现。在焊接工艺中增加涂抹密封胶,该问题得到解决。

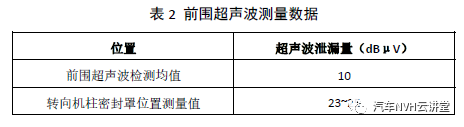

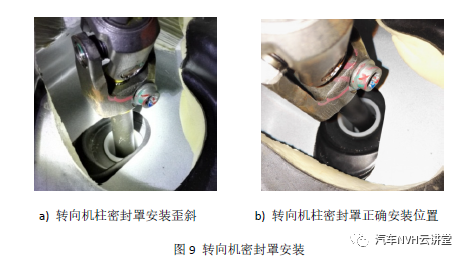

3.2.2 工程案例二超声波检测仪具有灵活方便的特点,可对不易观察到的位置进行密封性检查。在某车型整车NVH性能目标验证过程中,主观评价与客观测量都发现车内前排噪声较大,特别是路面噪声和发动机噪声较大。该车型前期的气密性试验初始泄漏量较高,经过优化后,整车的泄漏量降低到60 SCFM。针对车内前排噪声较大,使用超声波检测仪对车辆前围进行声密性检查,发现转向机柱密封罩处存在超声波泄漏,测量值如表2。

针对转向机柱密封罩超声波泄漏问题,对转向机柱密封罩安装情况进行分析(图9),发现车辆转向机密封罩装配歪斜,不能与车身钣金良好的贴合,导致此处声密性差,路面噪声和发动机噪声通过此传递路径传递到车内。

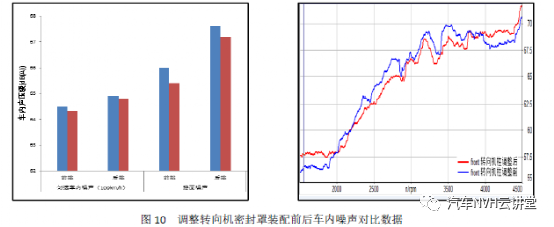

正确安装转向机柱密封罩后,主观评价与客观测量表明,车内噪声明显降低。图10为转向机柱密封罩装配不良与正确安装的整车NVH性能测试数据。从测试结果来看,调整转向机柱密封罩装配位置后,车内噪声得到改善。此问题由总装工艺造成,改进装配工艺后,问题得到解决。

四、结论为保证乘用车具有较好的密封性,本文提出使用超声波检测仪测量整车声密性,通过分析得到结论如下:1) 在新车型开发中,常用气密性测试方法研究整车密封性、分析车辆可能存在的泄漏区域,但气密性测试方法难以准确找出地板、前围过孔及密封件的泄漏点。使用超声波测试方法进行声密性测试能准确分析车辆密封性薄弱点,特别是前围、底板等空气泄漏程度不严重,但又不易采取气密性试验辅助密封措施的部位。2) 超声波检测车辆声密性手段成本低、效率高、灵活性好,在指导车辆密封性设计,确保整车密封性及提升整车NVH性能上具有重要意义。

作者:文英,鲍警予作者单位:东风裕隆汽车有限公司

来源:2017汽车NVH控制技术国际研讨会论文集

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告