动力电池系统检测评价标准体系探讨与检测关键技术分析

文章来源:1.广州广电计量检测股份有限公司2.华南理工大学机械与汽车工程学院

0引言

当前,发展新能源汽车已成为全球共识,新能源汽车在交通出行领域占据重要战略地位。动力电池作为新能源汽车的关键核心部件,其性能测试与评估是保证电动汽车整车动力性能与安全性能的重要环节。根据工信部统计,2021年1—5月全国锂离子电池产量86.1亿只,同比增长56.0%,测试量巨大,具有庞大的市场需求。然而,近年来随着新能源行业迅速发展,动力电池检测标准也随之不断更新迭代,动力电池检测评价体系涉及的范畴包括IEC、ISO、SAE、GB、QC等系列标准,但各系列标准都相对独立,没有形成较为健全的标准体系。另一方面,动力电池测试技术明显滞后于产业发展,尤其是真实动态工况、系统级热失控测试方面国内尚无成熟的检测技术和方法,导致新能源汽车续航里程测定值与实际值差异大、自燃问题频发威胁人身财产安全。因此,构建动力电池系统检测评价标准体系和提升动力电池系统检测关键技术能力具有重要战略意义。

本文针对目前动力电池检测评价标准体系及关键技术不足,探讨动力电池系统检测评价标准体系和分析动力电池检测关键技术,通过梳理当前国内外动力电池检测相关标准,初步构建动力电池检测评价标准体系,并且从动力电池动态工况关键参数测试评估、动力电池热扩散局部热失控安全性测试、电池管理系统功能安全评估等方面分析动力电池检测关键技术,为实现动力电池系统测试奠定坚实的基础。

1动力电池系统检测评价标准体系探讨

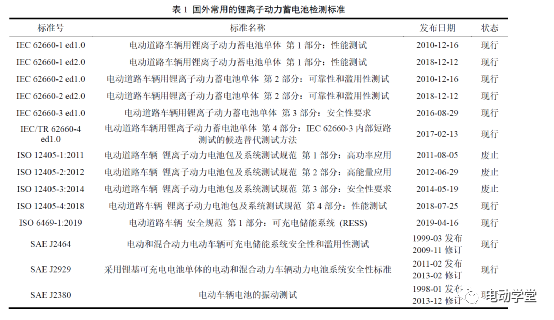

1.1国内外动力电池检测标准现状分析(1)国外动力电池检测标准现状分析国外动力电池系统检测标准发布机构主要包括国际电工委员会(InternationalElectrotechnicalCommission,IEC)、国际标准化组织(InternationalOrganizationforStandardization,ISO)以及美国汽车工程师学会(SocietyofAutomotiveEngineers,SAE)等。IEC于2010年发布标准IEC62660-1[20]和IEC62660-2,分别涵盖锂离子动力蓄电池单体性能测试规程及可靠性和滥用性测试规程,并于2018年更新第二版;于2016年发布标准IEC62660-3,对锂离子电池的安全性能提出要求并给出测试规范;于2017年发布标准IEC/TR62660-4,给出IEC62660-3标准中内部短路测试的候选替代测试方法。ISO早期围绕高功率型电池、高能量型电池以及安全性能要求制定12405系列标准(依次为ISO12405-1∶2011、ISO12405-2∶2012及ISO12405-3∶2014),为整车厂提供了可选择的测试项目和对应的测试方法。后来,ISO12405-4:2018在ISO12405-1/2基础上将安全类测试删除,替代电性能和寿命测试项,形成新的动力电池包和系统性能测试规范。另外,ISO6469-12019取代ISO6469-12009和ISO12405-3∶2014,对包括锂离子电池在内的测试说明和要求进行修订,该标准是针对所有可充电的储能系统的一般安全要求,同时几乎将所有测试流程和描述修订为最新的技术规范。SAE于1999年发布标准SAEJ2464并在2009年完成修订,该标准被应用于北美乃至全球地区的车用电池滥用测试,明确指出各测试项适用范围和需要采集的数据,并推荐测试项目所需样品数量;于2011年发布安全性标准SAEJ2929并在2013年完成修订,该标准包含电动车在行驶过程中可能出现的常规情况测试和异常情况测试两部分;于1998年发布振动测试标准SAEJ2380并在2013年完成修订,该标准以电动车在实际车辆道路行驶的振动载荷谱采集统计结果为基础依据,更符合实际工况,具有重要参考价值。表1汇总整理了目前国外常用的锂离子动力蓄电池检测标准。

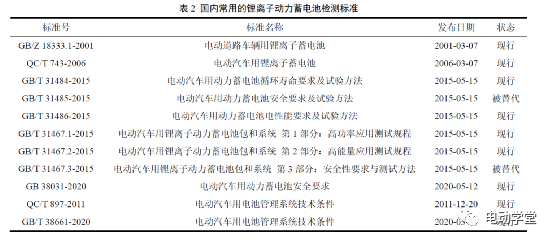

(2)国内动力电池检测标准现状分析我国于2001年发布第一个关于电动道路车辆用锂离子蓄电池的国家标准化指导性技术文件GB/Z18333.1-2001,该文件对锂离子蓄电池的相关技术参数提出要求,并给出具体试验方法,对后续动力电池标准制定具有重要参考意义。2006年,国家发改委批准发布汽车行业标准QC/T743-2006,被业内广泛参考和应用。GB/Z18333.1-2001和QC/T743-2006均为针对电池单体、模组提出的标准,应用层面较窄,随着新能源汽车行业快速发展,渐渐无法满足动力电池测试需求。为解决这一问题,中华人民共和国国家质量监督检验检疫总局联合中国国家标准化管理委员会于2015年共同发布了一系列国家推荐性标准,包括GB/T31484-2015、GB/T31485-2015、GB/T31486-2015、GB/T31467.1-2015、GB/T31467.2-2015、GB/T31467.3-2015等,将应用层面拓展到电池单体、模组和系统,测试内容涵盖电性能参数测试、安全性能测试和寿命测试,有效地推动行业发展。2020年,国家市场监督管理总局和国家标准化管理委员会联合发布强制性国家标准GB38031-2020,替代推荐性标准GB/T31485-2015和GB/T31467.3-2015,删除电池模组的安全要求和试验方法,并对电池单体、系统的安全要求和试验方法作出较大幅度改动。

电池管理系统是电动汽车动力电池系统的重要组成,其主要功能是监视蓄电池的状态(温度、电压、荷电状态等),可以为蓄电池提供通信、安全、电芯均衡及管理控制。2011年,工信部发布汽车行业标准QC/T897-2011,规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等。2016年,国家推荐性标准GB/T38661-2020[44]发布,其在QC/T897-2011基础上进行补充完善,包括首次给出电池功率状态(SOP)定义,对SOC估算累积误差提出更高要求,将SOC误差修正速度列为推荐性测试方法并给出详细测试过程等。表2汇总整理了目前国内常用的锂离子动力蓄电池检测标准。

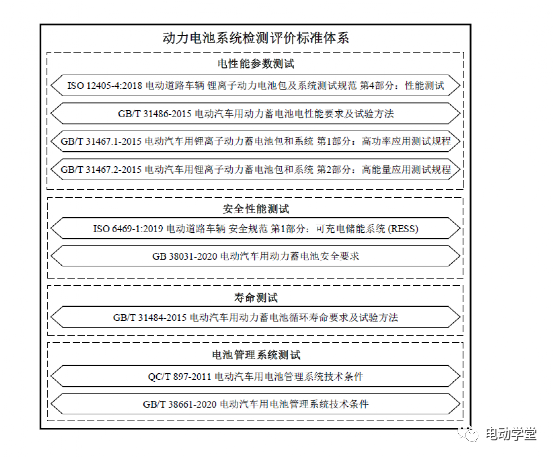

1.2动力电池系统检测评价标准体系构建良好健全的标准体系能够有效规范市场秩序,引导行业良性发展,促进行业技术进步。通过研读当前国内外现行动力电池系统检测标准内容,可将动力电池技术指标检验评估方法归纳为三大类:电性能参数测试、安全性能测试、寿命测试。电性能参数测试主要是针对动力电池单体、模组或系统在不同温度与工况下进行充放电功率、内阻、容量与能量等指标评定;安全性能测试用于评价动力电池在复杂与极端环境或线路故障状态下电池自我保护能力和危害性;寿命测试则是用于评价动力电池是否符合标准循环次数或指定车型标准工况下是否达标的重要手段。另一方面,电池管理系统作为动力电池系统的重要组成,其技术要求也应纳入标准体系。因此,可建立动力电池系统检测评价标准体系如下:

图1动力电池系统检测评价标准体系

如图1所示,构建的动力电池系统检测评价标准体系分为4个部分,分别为电性能参数测试、安全性能测试、寿命测试和电池管理系统测试,其中电性能参数测试涵盖ISO12405-4:2018、GB/T31486-2015、GB/T31467.1-2015、GB/T31467.2-2015等标准,安全性能测试涵盖ISO6469-1:2019、GB38031-2020等标准,寿命测试涵盖GB/T31484-2015等标准,电池管理系统测试涵盖QC/T897-2011、GB/T38661-2020等标准,整个体系内容较为全面,覆盖到电池单体、模组、系统、电池管理系统等层面,具有实际应用价值。

2动力电池系统检测关键技术分析

2.1动力电池动态工况关键参数测试评估技术研究车辆动态工况下动力电池关键参数测试评估技术,能够更加真实地反映动力电池使用性能,克服静态工况评估方法局限性。现有标准GB/T31486-2015对动力蓄电池性能所作的测试要求,每一项测试均单独进行,缺乏考虑车辆实际行驶过程中外界综合环境对电池影响。因此,为了更真实地测试道路环境中动力蓄电池关键性能参数,加之道路环境中最常见为振动,首先研究基于电流、振动控制的车辆动态工况模拟技术。

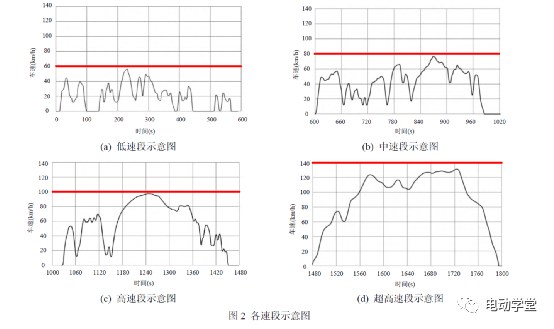

在最新国标GB18352.6-2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》[49]中,车辆工况以全球轻型车统一测试循环为准,单个循环分为低速段、中速段、高速段、超高速段,每个速段均对速度和对应时间进行规定,从数值上完成车辆工况定义,如图2为各速段示意图,图中红线可粗略定义各速段,如低速段速度小于60km/h,中速段速度小于80km/h,高速段速度小于100km/h,超高速段速度小于140km/h。

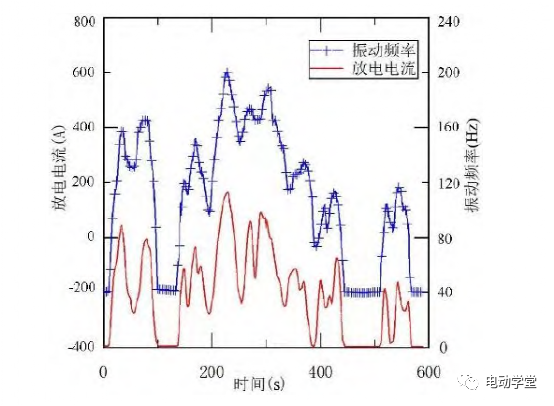

基于电流、振动控制的车辆动态工况模拟技术,即将放电电流对应为速度,振动对应为速度与加速度效果叠加,因汽车在速度、加速度均为零时仍有振动。根据模型完成基于电流、振动控制的车辆动态工况定义,单个测试循环同样分为低速段、中速段、高速段、超高速段,低速段动态模拟工况如图3所示。在多次测试循环过程中,计量蓄电池放电容量并绘制成曲线,统计电池最终总放电量。

图3低速段动态模拟工况示意图

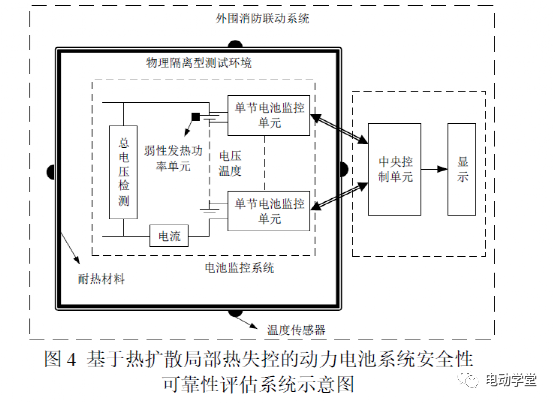

2.2动力电池热扩散局部热失控安全性测试技术动力电池热失控是影响动力电池系统可靠性的关键因素,研究动力电池系统级热扩散局部热失控安全性测试技术极其重要。基于热扩散局部热失控的动力电池系统安全性、可靠性评估,使用隔热材料搭建物理隔离型测试环境,既保障外界环境安全,亦可很好模拟动力电池系统真实封闭环境。隔离测试箱外部设置温度传感器,可触发外围消防联动系统采取灭火降温措施,防止发生次生灾害,减少安全事故发生风险。隔离测试箱内部采用可控温度的柔性发热功率单元触发动力电池系统局部热失控状态,与此同时,监控系统实时检测动力电池温度、电压和电流。图4为基于热扩散局部热失控的动力电池系统安全性可靠性评估系统示意图。

电池管理系统以其丰富的功能性,其功能安全性是整车安全性能的重要参考,目前国内外在电池管理系统的功率单元加热面积不大于动力电池单体的表面积,其加热面与电池单体表面直接接触,对于尺寸与动力电池单体相同的块状可控温度的柔性发热功率单元,用该加热装置代替其中一个动力电池单体,与触发对象的表面直接接触;对于薄膜可控温度的柔性发热功率单元,则应将其始终附着在触发对象的表面。对于不同形状动力电池,可控温度的弱性发热功率单元位置布置在远离热传导的一侧,即安装在可控温度的柔性发热功率单元对侧,如图5所示。

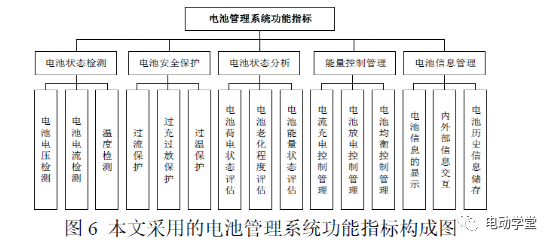

2.3电池管理系统功能安全评估技术动力电池管理系统功能主要包括:实时监控电池参数(总电压、总电流、单体电池电压检测),电池状态估计(SOC、SOE、SOH)、在线故障诊断(故障检测、故障类型判断、故障定位、故障信息输出)、充电状态控制、电池模组均衡管理(电池模组容量与单体容量均衡)、热管理(参照电池模组内温度分布,决定加热、散热的强度)、网络通讯、信息存储等[53,54]。一套完整的电池管理系统的设计可从三方面进行:①安全性,保护电池单体或模组免受损坏,防止出现安全事故;②耐久性,保证动力电池工作在安全区域内,延长电池的使用寿命;③动力性,在车辆要求的状态下,提供动力输出,图6为本文采用的电池管理系统功能指标构成。

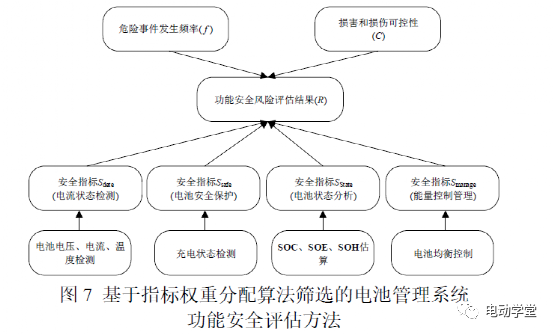

电池管理系统以其丰富的功能性,其功能安全性是整车安全性能的重要参考,目前国内外在电池管理系统的功能安全性研究较少,本文参照国际标准ISO26262,提出基于指标权重分配算法筛选的电池管理系统功能安全评估方法。

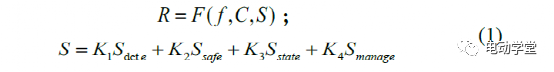

图7为基于指标权重分配算法筛选的功能安全评估方法应用到电池管理系统的示意图。在电池管理系统功能安全中,把风险(R)或危险事件描述为一个函数(F),该函数与危险事件发生频率(f),即系统及时反应避免特定伤害或损害能力;损害和损伤可控性(C),以及潜在的严重程度(S)有关。其中的潜在严重程度(S)由上述的电池管理系统功能指标中的电池状态检测(Sdete)、电池安全保护(Ssafe)、电池状态分析(Sstate)、能量控制管理(Smanage)参数加权构成,如式(1)所示,其中Ki代表权重。本文将功能安全风险(R)进行指标权重分配算法后按照数值大小划分为四个等级A、B、C、D,其中A是最低安全等级,D是最高安全等级。

3结束语

本文针对目前动力电池检测评价标准体系不足,在梳理当前国内外动力电池检测相关标准基础上,初步构建动力电池检测评价标准体系。标准体系包括电性能参数测试、安全性能测试、寿命测试和电池管理系统测试4个部分,覆盖到电池单体、模组、系统、电池管理系统等层面,具有实际应用价值。本文还指出当前国内在动力电池真实动态工况、系统级热失控测试方面尚无成熟的检测技术和方法,并从动力电池动态工况关键参数测试评估、动力电池热扩散局部热失控安全性测试、电池管理系统功能安全评估等方面分析动力电池检测关键技术,分别提供方法和思路,为实现动力电池系统测试奠定坚实的基础。

- 下一篇:从两会看智能网联汽车技术发展

- 上一篇:电车能量补给模式最优解,充电?换电?

最新资讯

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

广告

广告